吹灰蒸汽参数对炉管近壁压力场与温度场的影响

2012-10-19刘张鹏甄宏伟李相超

刘张鹏,甄宏伟,李相超

(华电国际邹县发电厂,山东 邹城 273522)

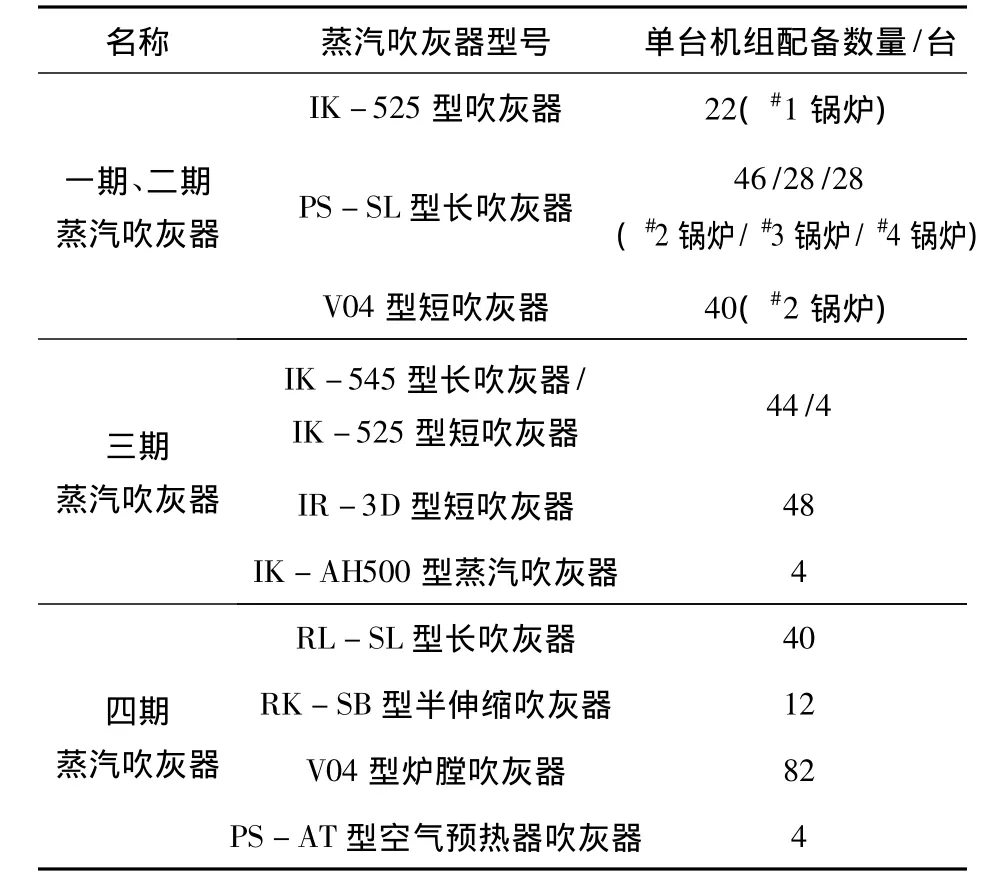

1 吹灰器配备状况

锅炉内受热面积灰,是一个经常困扰火力发电企业的难题。积灰过多会带来一系列的问题:如炉壁和其他热交换部件上的灰渣,会导致受热面传热恶化、受热面受热不均、灰渣掉落损坏设备等。而吹灰器是解决这一棘手问题并保证锅炉安全、可靠、经济运行的一种有效手段。目前,华电国际邹县发电厂运行的8台机组(一期/二期4台335 MW机组、三期2台600MW机组、四期2台1000MW机组)均配备了吹灰器。其中,炉侧受热面吹灰器经过历年检修和技术改造,绝大部分已更换为蒸汽吹灰器。机组蒸汽吹灰器配备具体情况[1-3]见表1。其中,三期、四期吹灰器全部为蒸汽吹灰器,一期、二期大部分为蒸汽吹灰器。

表1 全厂各单元机组蒸汽吹灰器配备情况

2 存在的问题

蒸汽吹灰器存在很多优点:可以布置在锅炉各个部位,能对炉膛、水平烟道、尾部竖井的受热面进行吹灰;对结渣性较强、灰熔点低和黏度较大的灰有较明显效果;蒸汽来源比较充分。

尽管蒸汽吹灰器的优点很多,但其存在的问题也是不可忽略的。由于蒸汽吹灰是靠射流吹灰,因此,介质吹扫面积有限;由于蒸汽吹灰器是将喷管深入炉膛进行旋转吹灰,吹灰完毕要将喷管撤出,活动部件非常多,这就造成吹灰器操作频繁且故障率高,机械、电气维护和检修量大;工作介质损耗量大,运行成本高;吹灰周期长,受热面积灰过多,甚至导致积灰烧结硬化,增加吹灰难度;蒸汽吹灰如果压力过高或长期使用,会加快金属管壁的磨损,压力过低又影响吹灰效果;蒸汽疏水效果差时,还会对受热面的金属管壁造成热冲击,使吹灰管线水击和腐蚀;价格昂贵;蒸汽吹灰器的使用,会增大烟气中的含湿量,使烟气露点温度升高,从而增大省煤器冷端堵灰及腐蚀现象。

2.1 #2机组2009年大修情况

2.1.1#2锅炉低温过热器管吹损

#2锅炉低温过热器管道吹损情况如图1所示。

图1 #2锅炉低温过热器管道吹损情况

缺陷描述:吹灰器通道部分低温过热器管(规格ø 51 mm×7 mm,材质20 g钢)有不同程度的吹损,特别是L19/L43,L22/L46吹灰器通道上部管子吹损减薄明显,厚度为5.6 mm以下的管子共161根,其中5.0mm以下的99根;部分管子管道支架处吹损出现凹坑;部分管子防磨瓦吹透,受热面管子吹损;部分管子防磨瓦接缝处吹损出现沟槽;L11/L35吹灰器通道西数第1排、第3排北侧南数第1根管子吹损超标,测量厚度为4.9 mm。

原因分析:L19/L43,L22/L46吹灰器通道上部管子无防磨瓦,L11/L35吹灰器通道西数第1排北侧南数第1根管子防磨瓦脱落,吹灰器长期吹扫导致管壁减薄;防磨瓦接口缝隙过大,导致吹灰蒸汽吹损管排。

2.1.2#2锅炉中温再热器管磨损

缺陷描述:中温再热器汽冷横向定位管靠近东侧墙处上数第2个弯头(规格ø 51 mm×8 mm,材质102钢)有磨损现象,测量厚度为5.5mm,磨损超标。

原因分析:汽冷横向定位管弯头处防磨瓦下滑,导致管壁受吹灰蒸汽吹损。

2.2 #8机组大修记录情况

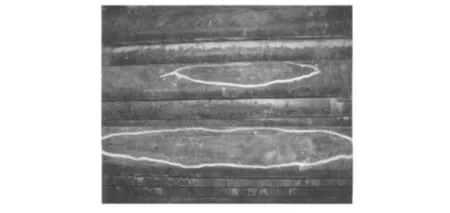

#8锅炉受热面管道吹损情况如图2所示。

图2 #8锅炉受热面管道吹损情况

存在的问题:受热面部分防磨瓦存在偏转、脱落现象,距吹灰器较近的部分管子未加防磨瓦,其中低温再热器R18/L18吹灰器通道上、下管卡部位管子(规格 ø 57mm ×4.2mm,材质 SA -209T1a)存在不同程度的吹损减薄现象,测量厚度为3.0~4.0mm。

原因分析:因管卡部位未加装防磨瓦,长期受吹灰器吹损。

3 物理模型的建立

虽然受热面加装防磨瓦可以避免吹灰器吹损受热面,但同样存在着一系列问题:如受热面传热恶化、受热面受热不均带来的应力问题以及加装防磨瓦所要付出的人力和财力问题等。所以,作者引进一种数值模拟的方法来具体分析吹灰器蒸汽参数对炉膛受热面管段应力特性和温度特性的影响,以便合理控制吹灰器蒸汽参数,间接控制炉膛受热面管段的吹损和维护。

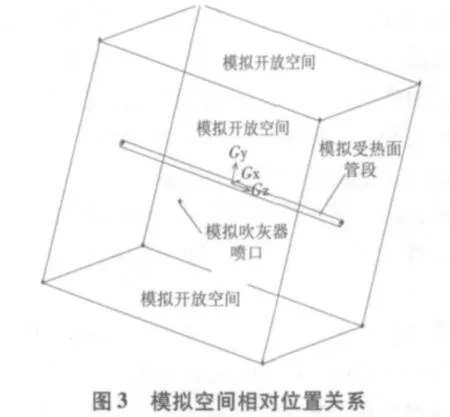

根据实际炉膛内受热面管段和临近蒸汽吹灰器之间的相对位置关系,特设定建模空间为1个2000 mm×2000 mm×2 000 mm立体空间。1根ø 50 mm的受热面管段从模拟空间中间穿过,在与管段平行的面的中心有1个蒸汽吹灰器喷嘴,喷嘴尺寸为ø 25 mm;入口蒸汽压力为 1.5 MPa、蒸汽流量为4 kg/s、入口蒸汽温度为600K、受热面管段所处环境温度为1 273 K、受热面管段所处环境压强为0.1 MPa;受热面假定喷嘴喷出的蒸汽只在与管段平行的其他3组平面流出,沿管段轴向方向在假定空间无溢出。为了便于采用数值模拟软件计算受热面短管管壁附近的压力场和温度场,作者将此空间作为研究对象,采用GAMBIT 2.2.30进行了空间细化,亦称为网格的创建。图3为模拟空间相对位置关系,图4为模拟空间网格创建情况。

4 数值计算模型求解过程[4-6]

FLUENT这一工程设计与分析软件,在多物理场方面的模拟能力使其应用范围非常广泛,是目前功能最全的计算流体力学CFD(Computational Fluid Dynamics)软件。

计算模型参数设置如下:

(1)湍流模型:均为RNG k-ε模型,水力半径为 0.025 m。

(2)操作环境:环境气压为0.1 MPa。

(3)边界条件:介质流量,40kg/s;环境温度,1273 K。

(4)求解器和离散格式:速度压力耦合方式都是SIMPLE算法;离散格式都是一阶迎风格式。

4.1 介质入口温度恒定为600K,介质入口压力对研究对象(受热面短管)附近压力场和温度场的影响

4.1.1 受热面短管周围压力场随喷嘴蒸汽压力的变化

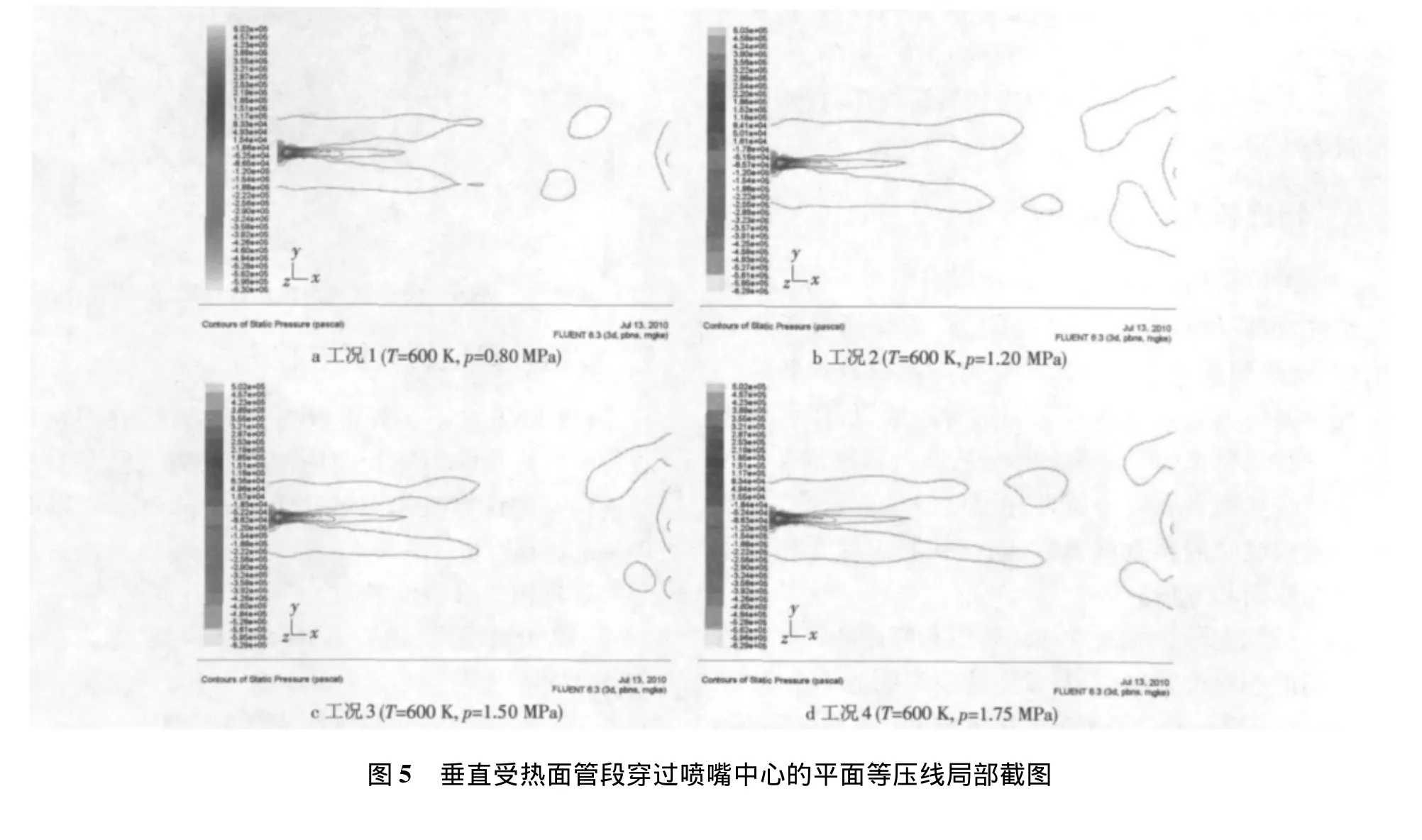

本文仅以4种工况为代表,具体分析压力场随喷嘴蒸汽压力的变化。垂直受热面管段穿过喷嘴中心的平面等压线局部截图如图5所示。

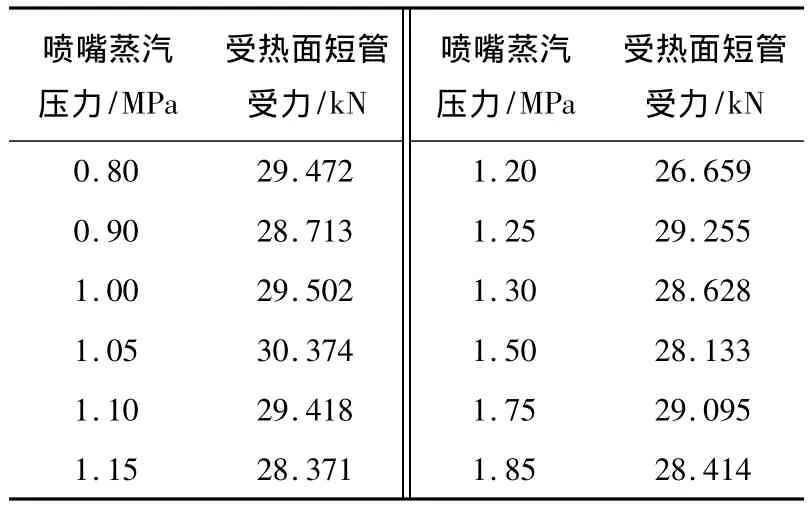

从图5可以看出:随着吹灰蒸汽压力的升高,受热面短管迎风面附近等压线逐渐密集,压力梯度急剧增加,说明受热面短管迎风面受力随吹灰蒸汽压力升高而急剧增大;另一方面,受热面短管背风面蒸汽扰动随吹灰蒸汽压力增大而增大,说明受热面短管背风面受力亦随吹灰蒸汽压力增大而增大。二者综合作用于受热面短管上的力难以从截图上直观反映出来,所以,还要看受热面短管的具体受力情况。经过整理,受热面短管受力与吹灰蒸汽压力的关系见表2。

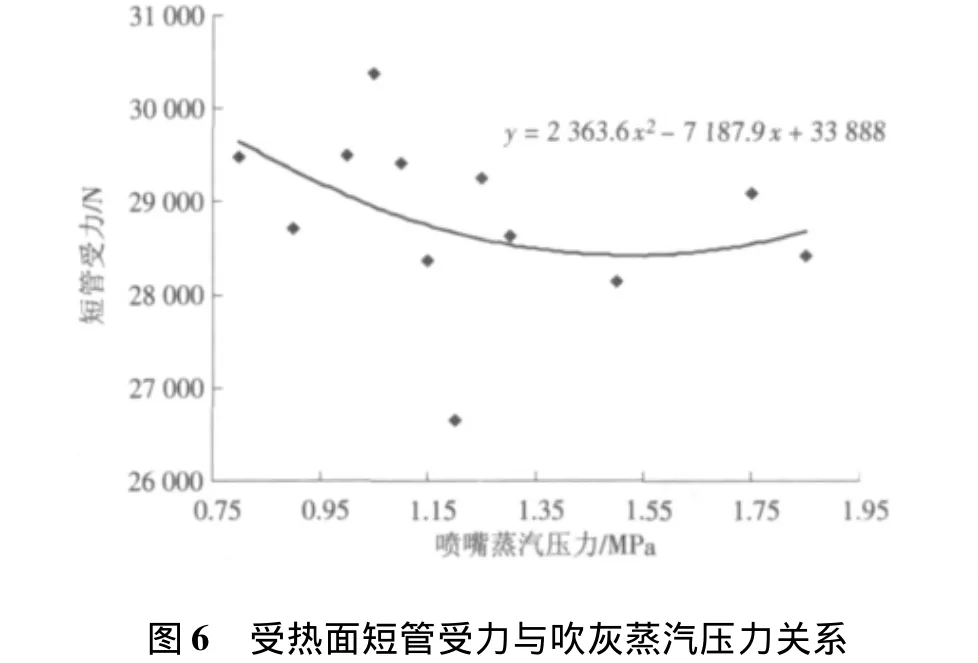

受热面短管受力与吹灰蒸汽压力关系如图6所示,从图6可以大致看出,受热面短管受力随吹灰蒸汽压力的升高先减小后逐渐增大。受力最低点大约位于压力为1.20 MPa的位置。

4.1.2 温度场随喷嘴蒸汽压力的变化

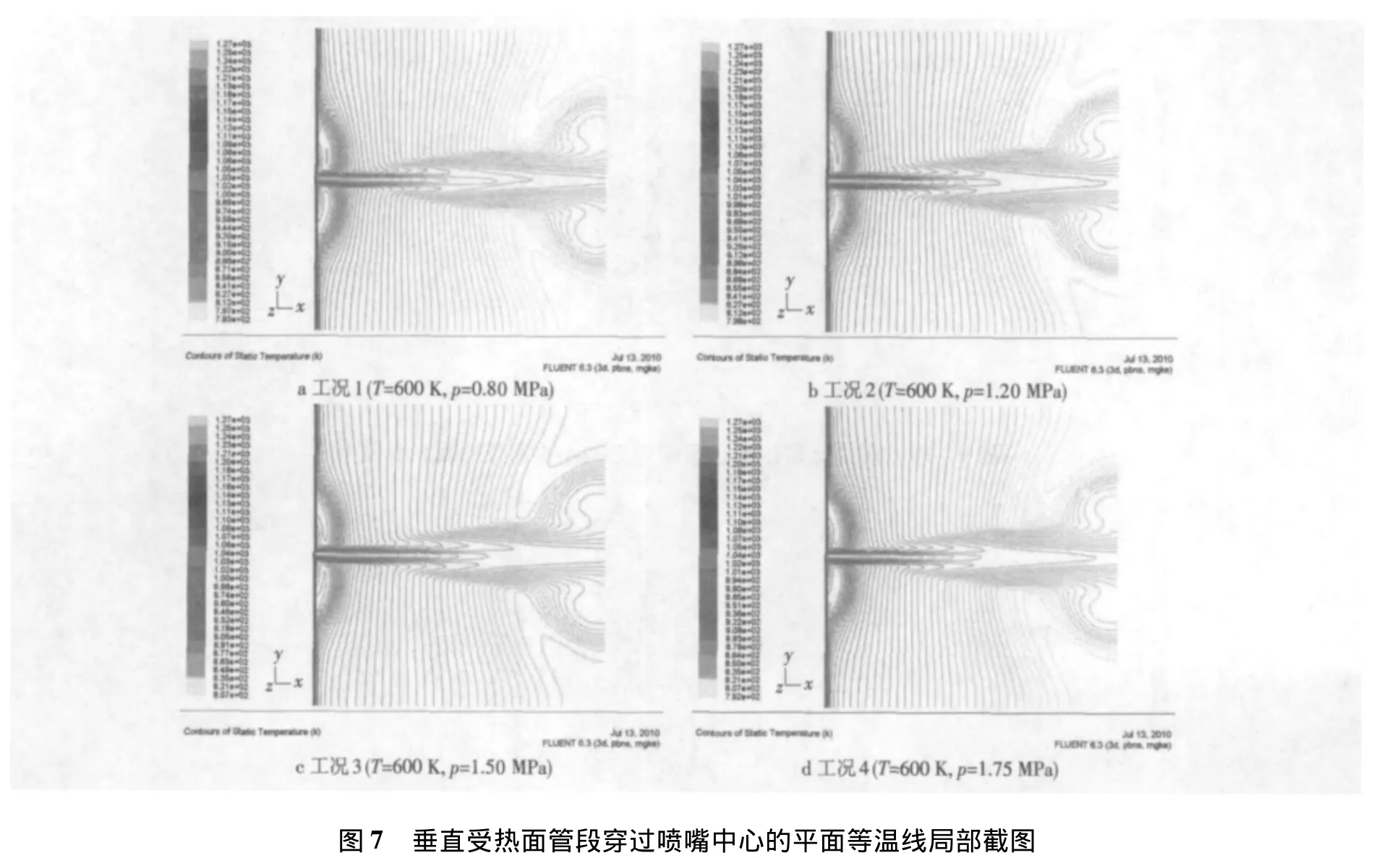

本文仅以4种工况为代表,具体对比分析温度场随喷嘴蒸汽压力的变化。垂直受热面管段穿过喷嘴中心的平面等温线局部截图如图7所示。

表2 受热面短管受力与吹灰蒸汽压力关系

从图7可以看出:受热面短管壁面附近等温线随吹灰蒸汽压力的升高,先逐渐变稀后逐渐变密,温度梯度先逐渐减低后逐渐增大(环境温度为1273 K,相当于温度从模拟空间壁面向受热面短管壁面逐渐减低),这说明受热面短管壁面附近温度随吹灰蒸汽压力升高先增加后降低。

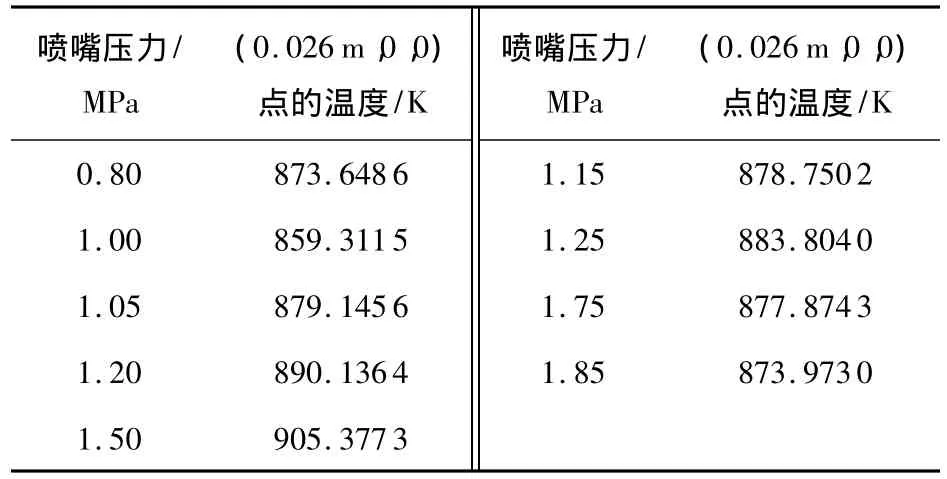

取正对吹灰器喷嘴的中心、受热面短管迎风面正前方1mm处的点(相当于模拟空间中点(0.026m,0,0))为研究对象(亦即代表受热面短管壁温)。经过整理,该点温度值与吹灰蒸汽压力的关系见表3。

表3 点(0.026 m,0,0)温度与吹灰蒸汽压力关系

该点温度值与吹灰蒸汽压力的关系如图8所示,从图8可以看出,受热面短管壁面附近温度随吹灰蒸汽压力的升高先增大后逐渐降低,温度最高点大约位于压力为1.5 MPa的位置。这虽然解决了吹灰器喷出的蒸汽温度低于炉膛烟气温度而导致受热面短管应力不均的问题,但同时也带来了另外一个问题,即受热面管道在如此高的温度下依然受到近乎最大的冲刷力,金属磨损问题在所难免。

综合上述2种情况的分析可以看出,吹灰器厂家所设计的吹灰蒸汽压力参数值并非完美。所以,作者下一步要进行的工作是找出一种理想工况,在这种工况下,受热面短管附近温度值低于金属软化温度,并且受热面短管壁面附近吹灰蒸汽扰动量尽量最大。

4.2 介质入口压力恒定为1.5 MPa,介质入口温度对研究对象(受热面短管)附近压力场和温度场的影响

4.2.1 压力场随喷嘴蒸汽温度的变化

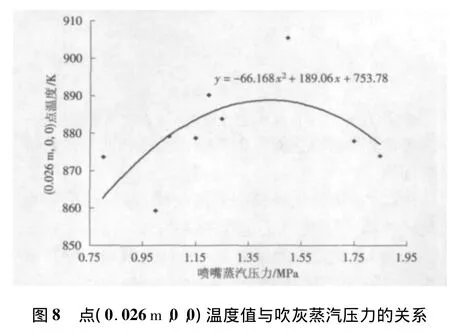

本文仅以2种工况为代表,具体对比分析受热面短管附近压力场随吹灰蒸汽温度的变化。垂直受热面管段穿过喷嘴中心的平面等压线局部截图如图9所示。

从图9可以看出,受热面短管附近压力场随吹灰蒸汽温度变化不大,吹灰蒸汽温度对受热面短管壁面附近压力影响不大。

4.2.2 温度场随喷嘴蒸汽温度的变化

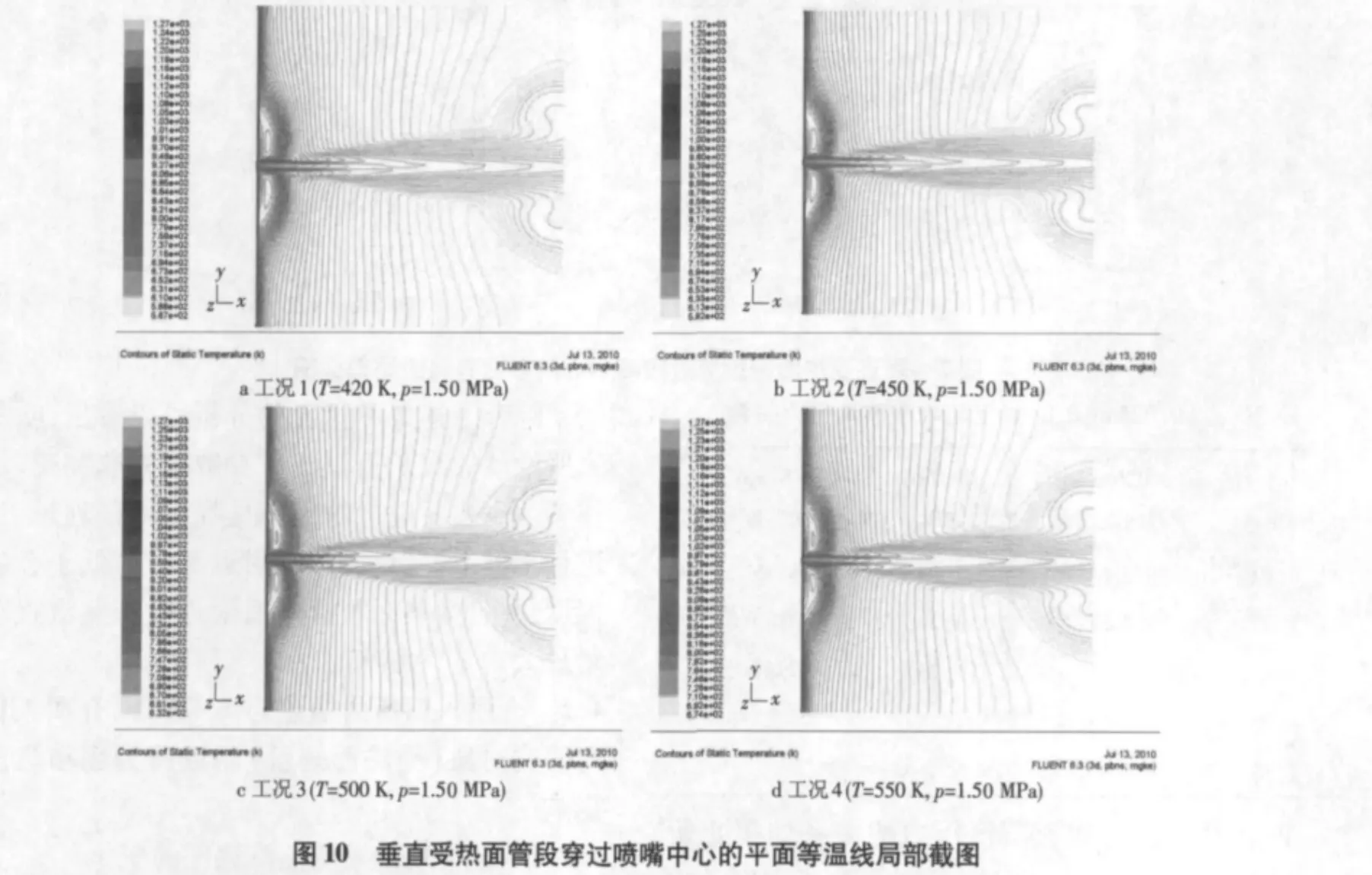

本文仅以4种工况为代表,具体对比分析温度场随喷嘴蒸汽压力变化关系。垂直受热面管段穿过喷嘴中心的平面等温线局部截图如图10所示。

从图10可以看出:受热面短管壁面附近等温线随吹灰蒸汽温度的升高而逐渐变稀疏,温度梯度逐渐减低(环境温度为1 273 K,相当于温度从模拟空间壁面向受热面短管壁面逐渐减低),说明受热面短管壁面附近温度随吹灰蒸汽压力的升高而升高。

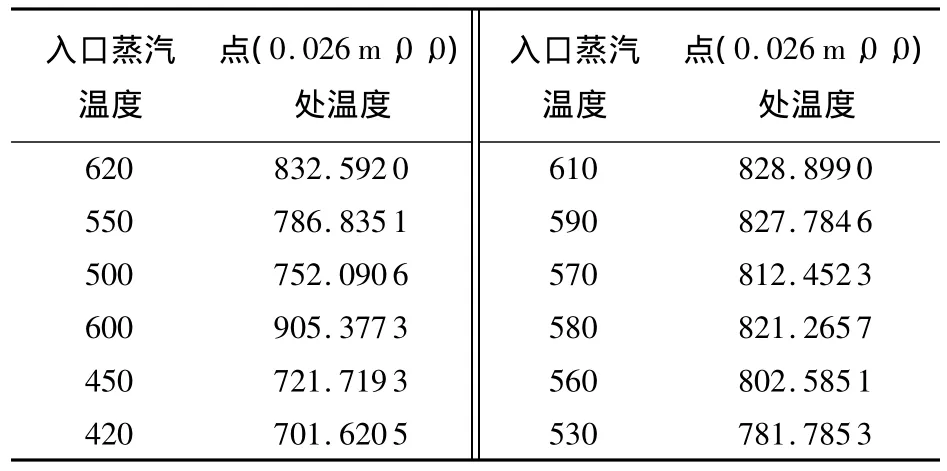

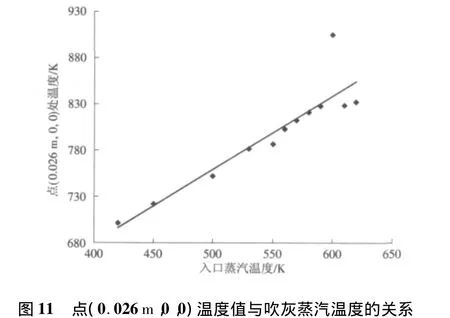

取正对吹灰器喷嘴的中心、受热面短管迎风面正前方1mm处的点(相当于模拟空间中点(0.026m,0,0))为研究对象(亦即代表受热面短管壁温)。经过整理,该点的温度值与吹灰蒸汽压力的关系见表4。

表4 点(0.026 m,0,0)温度与吹灰蒸汽温度关系 K

该点温度值与吹灰蒸汽温度的关系如图11所示,从图11可以看出,受热面短管壁面附近温度随吹灰蒸汽温度的升高而逐渐升高。并且受热面短管壁面附近温度与吹灰蒸汽温度在所研究的范围内大致成正比例关系。

5 不足之处[7-9]

(1)本文建立的模型为理想状态下的模型,并未考虑到炉膛高速烟气的影响以及受热面管排晃动的问题。

(2)本文建立的模型为静喷嘴,实际的喷嘴为旋转喷嘴,模型之间必定存在误差。

(3)本文建立的模型为一种特定规格的吹灰器模型,适用范围很有限。

(4)本文研究的吹灰蒸汽的参数范围很窄,而且未找到既能对该规格吹灰器受热面起到很好的吹灰作用,又不吹损金属管道的最佳蒸汽参数。

[1]Q/101 -104.6—2005,335 MW 机组锅炉检修规程[S].

[2]Q/101 -104.07—2003,600 MW机组锅炉检修规程[S].

[3]Q/101 -104.21—2006,1000MW 机组锅炉检修规程[S].

[4]赵玉新.FLUENT中文全教程[M].长沙:国防科技大学出版社,2003.

[5]周谟仁.流体力学:泵与风机[M].北京:中国建筑工业出版,1979.

[6]A.Johansson,A.Medvedev.Model- based Leakage Detection in a Pulverized Coal Injection Vessel[J].IEEE Transactions Control System Technology,1999,7(11):675-682.

[7]吴晓洲.吹灰器控制系统改造[J].华电技术,2009,31(1):50-52.

[8]包平浪.火力发电厂600 MW机组干除灰系统设计方案优化[J].华电技术,2009,31(10):24 -26.

[9]刘小川.600 MW亚临界机组除灰系统故障处理与优化[J].华电技术,2009,31(4):53 -56.