基于TLS的自动分中定位功能的实现

2012-10-12尤东升

尤东升

YOU Dong-sheng

(江苏信息职业技术学院,无锡 214153)

0 引言

在数控加工逐渐普及的今天,数控设备的智能化和高精度越来越受到用户的青睐。企业在数控设备使用中为了适应产品的快速更新换代,经常会出现设备的超规格使用案例。超规格使用又以超行程和超负荷加工最为常见,它的出现是以付出降低效率和降低精度等级为代价的无奈之举。如果我们能发掘数控系统隐藏功能,来弥补缺失,提高加工效率和精度,将极大的提高设备的加工范围。

在汽车、模具、航空等零部件加工中,数控机床常遇到多次装夹,重复定位的操作。当前企业一般通过巡边器来解决此问题,但除了增加成本外繁琐的操作使得工件与刀具都出现了多次装夹,另外巡边器的基准刀设定使得每换任何一把刀都要重新对刀,略显麻烦。下面以FANUC 0i系统的加工中心为例,利用扭矩极限跳跃特性(简称TLS)来实现内型腔自动分中定位功能。

1 跳转与定位功能分析

数控加工中程序段的执行一般通过给定的终点或中间点坐标,根据G代码来完成轨迹运行。其中,程序段在完成前除了暂停和退出一般不允许跳转执行其他程序段,对此我们解决方法如下:

1)实现跳转功能的方法:选定G31跳转功能,它是用高速跳转信号代替普通跳转信号。该功能最多可输入8个信号。在NC侧,跳转信号输入有延迟和误差,约为02ms(不考虑PMC侧的延迟与误差)。由于内型腔两边切削情况相似,以此我们可以认为延迟与误差相等,以此用指令方式完成跳转。如果需要实现高精度测量,可以在高速跳转信号输入功能时控制上述值小于0.1ms。

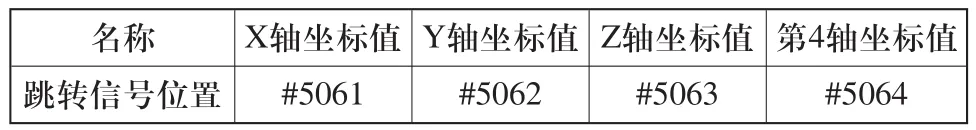

2)实现定位功能的方法: 通过每轴(如X轴)两次自动跳转,跳转信号接通时坐标值可以在用户宏参数(如#5061和)中,它们被存储在用户宏程序系统变量中,如下表所示。

名称 X轴坐标值 Y轴坐标值 Z轴坐标值 第4轴坐标值跳转信号位置 #5061 #5062 #5063 #5064

在获取内型腔直线轨迹上左右亮点坐标值后,通过取中间值的数学方法不难算出中间点坐标值(见第四部分宏程序)。此时,关键在于如何获取跳转信号。

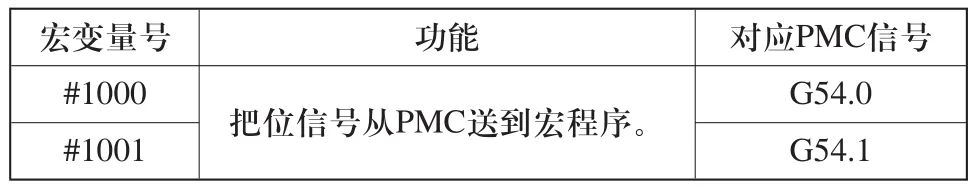

1)内部获取:加工中心在切削时主轴电机扭矩负载值是会变化的,我们通过窗口功能代码153,配合WINDR(SUB51)功能指令读取当前主轴电机负载值,并保存在D(数据)地址中;然后通过COIN(SUB16)功能指令进行电机负载工艺数据比较判断,最终通过F54与G54信号(如下表)把判断结果送至宏变量#1000与#1001中待用。

2)外部验证与保护:数控设备加工时会发出噪音,此为刀具与工件振动现象。我们可以选用压电陶瓷片的模拟振动传感器,利用压电陶瓷给电信号产生振动的反变换过程。压电陶瓷片振动时就会产生电信号,通过判断电信号数值的高低就可以判断是否已切入,同时也通过此方法判断是否切削力过大,加以保护。读信号主程序(如图1所示)可读取串口电信号。

振动测试选取了主轴电机X、Y方向 ,各上下两个测点,共四个测点, X、Y方向波形差异不大,此处限于篇幅仅提供故障诊断分析仪导出数据PC分析软件X方向测点的空载波形截图(如图2所示)和切削时跳转点的波形截图(如图3所示)。

小结:内外部获取信号可以在PMC中作为调整信号的串联条件,外部数据能作为振动极限值预设碰撞保护。

2 信号采集与窗口功能应用

系统跳转信号的采集设定在手动和自动两种方式下进行。信号采集通过以下三部分来完成。

2.1 扭矩跳转信号的读取

图1 读信号主程序

图2 空载时振动波形

图3 加工时跳转点振动波形

添加保持性继电器信号(K000.0)为自动分中功能启用和关断设定开关;选取二分频电路编制循环启动按钮(X8.6)的对应状态保持信号(R0100.7)。窗口功能153使用的信号范围为D0 D19。

图4 扭矩跳转信号读取程序

2.2 双向极限型号的比较

通过主轴电机扭矩负载值状态读取信号R100.6(负载值存储在以D10 D13四字节)和外部传感器状态信号R100.1为选通条件的判断一致指令 COIN(SUB16)来决定跳跃状态。不同的主轴电机可以通过预设R400的特征值来控制跳转信号R102.0的输出时机。

通过以上方法同样能获取内型腔另一侧的跳转信号R102.1,以及第二个宏参数#1001(对应信号G54.1)。外保护功能的添加还需要在编制时考虑互锁问题,以此避免误报警现象。

2.3 跳转信号的保持

获取的跳转信号为脉冲信号,我们通过以下方式取得以下效果:1)跳转信号能保持;2)奇数次脉冲为A侧跳跃信号,偶数次脉冲为B侧跳跃信号。

注意:由于切削时可能遇到切深变化或者工件有杂质等特殊情况,可以在跳转信号保持的梯形图中加入固定定时器(TMRB),通过信号延时来避免误动作。

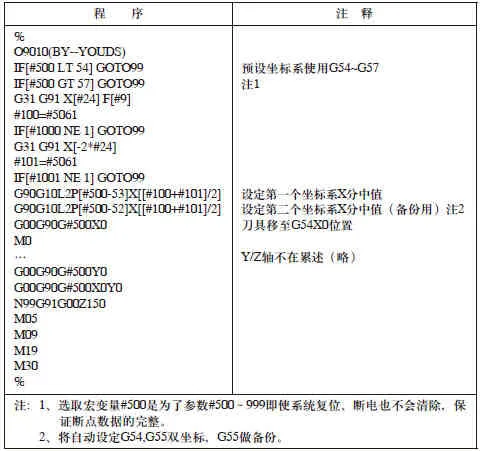

3 分中宏功能应用

以上梯形图已经获取了跳转信号,以下我们将通过它来控制宏程序的运行状态。首先通过相应操作就能获取跳转点的机械坐标值,选取一个未被定义的G代码,作为断点定位指令代码。例如G26定义指令格式为G26 X Y Z F ;在参数6050中设定值为26;指令G26中个参数按发那科系统设定如下表:

图5 双向极限型号比较程序

自变量I地址 宏变量 自变量II地址 自变量I地址 宏变量 自变量II地址X#24 K7 Z #26 J8 Y#25 I8 F #9 K2

下面对以上数据进行运算整理:

以上程序在系统运行G26指令时自动执行。操作方法如下:操作者把刀具处在内型腔中,在程序中或MDI方式下运行指令G26 X__Y__Z__F__;即可。其中G26为分中定位指令,其在运行时调用O9010程序运行;XYZ为预设刀具运动距离,F为预设进给率。

4 结论

通过以上操作运行,我们可以发现此方法不但可适用于不规则内型腔,而且还可以使刀具精确定位在内型腔中心的任何加工点,这使得我们可以通过此功能来实现图纸某基准的相对坐标重复定位。同样如果在FANUC 0i数控车系统中也能完成此功能,仅需修改为X、Z两轴即可,其他不变,此处不再说明。

据此我们会发现数控机床厂家或用户可以通过FANUC提供的PMC功能指令和宏参数来扩展系统功能,以满足多样化高效率高精度加工。我坚信数控机床功能的不断强大,必将引起加工理念的革命。

[1]FANUC 0i C维修说明书[Z]. 北京发那科机电有限公司.

[2]FANUC 0i C连接说明书(功能)[Z]. 北京发那科机电有限公司.

[3]FANUC 0i C连接说明书(硬件)[Z]. 北京发那科机电有限公司.

[4]FANUC 0i MC参数说明书[Z]. 北京发那科机电有限公司.

[5]FANUC 0i MC操作说明书[Z]. 北京发那科机电有限公司.

[6]陈海舟. 数控铣削加工宏程序及应用实例[M]. 机械工业出版社, 2008.

[7]陈禹. FANUC系统扭矩控制功能在数控曲轴磨床中的应用[J]. 精密制造与自动化, 2008, (4).

[8]马仕明. 基于ANSYS的大型数控机床大扭矩、大功率B摆角铣头模态分析[J]. 机械设计与制造, 2008, (4).

[9]陆扬. Z406数控坐标台式钻床主轴自动进给步进电机扭矩的设计计算[J]. 机械制造与自动化, 2007, (1).

[10]杨志永. 一类喷漆机械手的计算扭矩控制及其数控系统规划[J]. 组合机床与自动化加工技, 2003, (3).

[11]王文熙. 机械传动部件扭矩反馈效应的研究[J]. 机械工程学报, 1990, (6).