盘类零件感应淬火机床控制系统设计

2012-10-08刘玉飞杨雪锋

刘玉飞,李 威,杨雪锋

LIU Yu-fei, LI Wei, YANG Xue-feng

(中国矿业大学 机电工程学院,徐州 221008)

0 引言

在机械零件的加工工艺中,淬火是一道重要的工艺。普通的感应淬火机床,由于结构的限制,通常只能对形状规则的零件进行表面热处理[1]。对于表面存在曲线形状的盘类零件(如凸轮),需要设计专用的淬火机床和形状复杂的感应器,常存在定位不准确和速度不稳定等问题,制造周期较长,生产成本高,当批量较小时,经济性差,不适应高效率生产的要求。将感应淬火技术与数控技术相结合,利用工控机对整个淬火系统进行自动监控,通过对复杂曲线表面进行简化,建立恒速运动数学模型,结合基于DSP(数字信号处理)的运动控制卡,可以有效地提高运动控制系统的控制精度,而且可以简化系统软硬件设计,降低系统费用,提高系统的性能和可靠性,很好的解决了具有曲线形状的盘类零件的表面热处理问题[2,3]。

1 机床的传动机构

为确保定位精度和热处理质量,通过对国外先进淬火技术的分析与设计计算,确定选用低摩擦的传动副滚珠丝杠。采用微机控制,由步进电机、滚珠丝杠螺母副实现工作台的运动,传动准确,定位精度高[4]。机床的运动部分由回转工作台和直线移动工作台组成,回转工作台的中心在直线移动工作台的中心线上,二者运动相互独立,由数控系统控制进行实时插补,实现感应器沿工件轮廓表面间相对运动。

2 控制系统的硬件组成

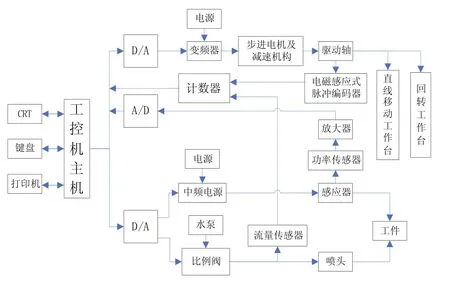

通过比较分析,机床的控制系统采用工业控制计算机实现对整个系统的自动监控,可以保证主机系统的可靠[3,5]。其控制系统框图如图1所示。

图1 控制系统的硬件组成框图

系统中供液装置和中频电源独立完成启动过程,其他均由工控机控制。其中最重要的是功率控制、流量控制和速度控制[6,7]。

2.1 功率控制模块

淬火过程中的加热功率,直接影响到淬硬层深度及均匀性。工控机根据加工程序中的功率给定值,经D/A转换,输出控制中频电源的输出功率,感应器产生电磁涡流对工件进行加热。利用功率传感器测量,经信号处理后送A/D转换、采样,作为反馈信号,同时在CRT和数字面板表上显示。

2.2 流量控制模块

淬火过程中的供水,包括淬火液(聚乙烯醇)和设备冷却水。工控机根据加工程序中的流量给定值,通过输出接口D/A转换,给比例阀指令,使喷头工作。利用流量传感器测量,发出的脉冲经信号处理给计数器,送入主机进行运算、显示和控制。

2.3 速度控制模块

由于机床结构设计的限制,感应器需要与淬火变压器固连在一起,无法实现绕工件轮廓表面运动,因此,淬火采用工件旋转的方式,即旋转淬火。在中频输出功率、间隙及淬火介质等固定的情况下,淬火速度直接影响淬硬层深度。速度愈快,淬硬层深度越浅;速度愈慢,淬硬层深度越深[8]。

工控机根据加工程序中的速度给定值,通过D/A输出接口给变频器指令,变频器控制电机按指定的转速转动。通过减速机构和驱动轴使直线移动工作台和回转工作台运动,与驱动轴联接的电磁感应式脉冲编码器发出脉冲,送入计数器板,工控机计算工作台的速度,在CRT和数字面板表上显示,并作为反馈量与给定值比较后进行控制。将速度值对时间进行积分,可算出直线移动工作台的位移。

淬火加热时间是控制淬火温度的重要参数,而且在淬火过程中,要保证感应器与工件之间的间隙恒定。因此,为了获得均匀淬硬层和操作安全,必须控制工件表面相对于感应器的移动速度处于基本恒定的状态,即恒线速度运动。这是平面非圆曲线表面淬火处理的数控感应淬火系统中的关键问题,也是保证热处理质量的重要因素。

通过编制相应程序,可以实现对速度的控制,但是由于盘类零件的平面具有曲线形状,在编程时需要建立平面复杂曲线恒速运动的数学模型,将复杂曲线简化成折线,由于数控系统具有很强的直线插补功能,在简化后的凸轮轮廓的任一条折线上,按直线插补编程便可实现恒线速度控制。下面以在实际中应用较多的典型盘形零件凸轮为例进行分析。

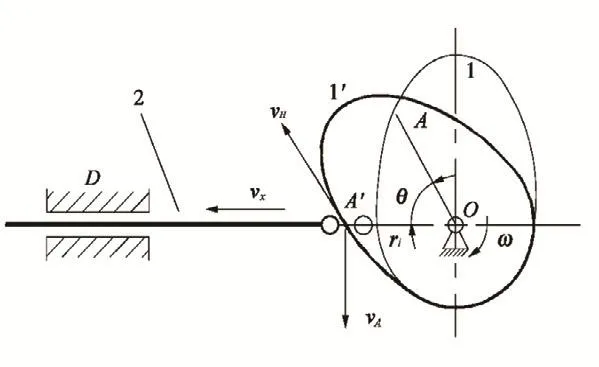

平面凸轮感应淬火传动装置的工作状态与对心移动从动件盘形凸轮机构类似,运动结果基本相同,可以用如图2所示的对心移动从动件盘形凸轮机构代替平面凸轮感应淬火装置的机构模型。回转工作台带动凸轮1以ω转动,相当于直线移动工作台的移动杆2保持与凸轮轮廓间等距,并以νx移动,两者之间的相对速度νH即为所需保证的恒线速度。

图2 平面凸轮感应淬火装置机构模型图

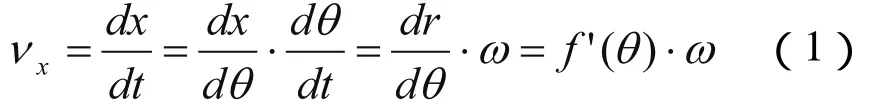

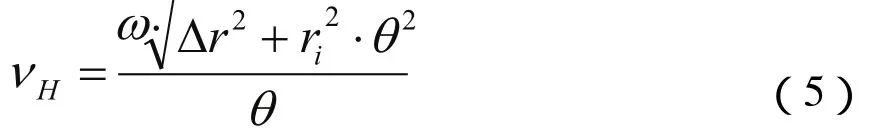

平面凸轮实际轮廓曲线是根据需要确定的,很难用特定的数学函数来表示,通常用极坐标来表示,即: r= f(θ),式中r为曲线轮廓对应的向径,θ为凸轮转角。按技术要求,感应器与凸轮轮廓应始终保持等距,所以感应器的移动量dx等于凸轮向径的变化量dr ,即dx =dr。感应器的速度:

在凸轮轮廓曲线上任取一段长度ds ,则ds =rdθ = f(θ)·dθ。轮廓的线速度:

式(1)、(2)建立了νH、νx和ω三者之间的关系,由理论力学分析可知,线速度νH是νx和ω的二元函数,即:νH=f(ω ,νx)。

为了便于分析,将理论上光滑的凸轮轮廓曲线简化为若干条折线,认为凸轮轮廓由很多条折线组成[2]。每条折线对应一个凸轮转角,设为θ,θ取值越小,简化后的轮廓越接近实际凸轮轮廓。运动过程中,取任意θ区间,设A点为轮廓区间的初始位置,对应极径OA 为ri,A'点为终点位置,对应极径OA'为ri+1。由于θ取值较小,在θ范围内νx和ω可以看作不变。经速度分析,可得:

回转工作台带动凸轮的旋转角速度:

直线移动工作台带动感应器的移动速度:

感应器与凸轮间的相对速度(恒速):

淬火时,按工艺要求给定凸轮与感应器之间的恒线速度νH,根据式(3)可以计算出回转工作台的回转角速度ω,根据式(4)可以计算出直线移动工作台的移动速度νx。

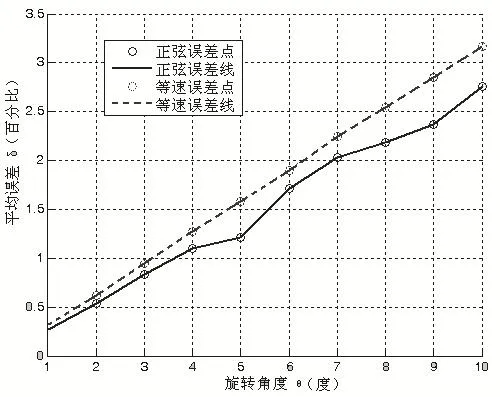

对于模型中的简化,以凸轮从动件为等速运动规律和正弦加速度运动规律为例,用matlab 软件进行分析,旋转角度θ值从10到100取值,得旋转角θ与平均误差之间的关系,如图3所示。

图3 旋转角与平均误差的关系图

由关系图可以看出,当θ角取值小于50时,误差在2%以内。当旋转角度取40~50时,产生的误差较小,对实际应用的影响极小。因此,用简化数学模型控制平面曲线,可实现恒速运动[2]。

通过以上分析可知,将凸轮轮廓曲线进行简化后,用数学模型进行数据处理,可得到需要保证的恒速νH对应每个θ区域的ω和νx。结合牛顿迭代法,按直线插补编程输入数控系统,依次分段执行程序,控制回转工作台和直线移动工作台的运动,具有较高的控制精度[3,9]。

3 控制系统的软件功能[10]

软件采用C语言实现对整个控制系统程序的编制及开关量的逻辑控制,实时监测系统的执行情况,对整个系统进行全面管理。

程序主菜单分为“编写工艺”、“淬火加工”、“绘制曲线”、“收工作业”和“退出”。所有操作均为中文界面,采用人机对话方式。

编写工艺即输入加工程序,依据工艺卡逐项填入并赋予工艺号,编写过程中如有错误给出提示。

淬火加工时,工件装卡后,输入工艺编号,按启动按扭,系统对机床状态进行检查, 如未准备好,给出提示。检查通过后,系统调用相应的工艺程序及各控制回路的测控程序,程序按工艺进行实时控制、检测和显示,同时记录执行结果,生成数据文件。加工过程如有异常,控制系统暂停并报警,此时界面显示故障出处。淬火加工主程序框图如图4所示。

图4 淬火加工主程序框图

绘制曲线即对工件加工过程中的各参数进行记录,可依次绘制曲线,随时提供查询或打印。

收工作业可以对工件加工的数量、品种、工件编号、工艺编号、操作者等信息进行统计,可随时查询或打印,便于生产和质量管理。

通过退出命令,结束程序。

4 结束语

本文设计的感应淬火机床,与数控技术相结合,并对复杂轮廓曲线建立简化的数学模型,较好的解决具有曲线形状的盘类零件的表面热处理问题。根据工艺需要,可随时编程或修改工艺参数,以满足不同类型零件的感应热处理。通过屏幕显示,可在线跟踪淬火的全过程,大大提高了零件的淬火质量。可以采用通用感应器进行感应淬火,成本大大降低,具有较好的实际应用价值。

[1] 许旭东,周大振.领先的感应加热热处理设备[J].国外金属热处理,2000.2,21(1):33-37.

[2] 吴锐,李广宏,邹辉,等.平面曲线零件恒速运动的测试及数据分析[J].煤矿机械,2011.9,32(9):212-214.

[3] 周永喜,施群,王小椿.基于DSP的运动控制卡的设计与实现[J].机床与液压,2003,3:86-87.

[4] 陈国民,闫满刚.对我国齿轮感应淬火技术的评述[J].金属热处理,2004,29(1):32-39.

[5] 庄淑君,沈庆通.曲轴旋转淬火机床控制系统设计[J].金属热处理,1998,1:43-44.

[6] 葛运旺,罗尚民,张宗杰,等.由PLC和HMI构成的感应淬火机床数控系统[J].热加工工艺,2005,9:53-55.

[7] 葛运旺,赵尊群,张宗杰,等.基于现场总线的感应淬火机床控制系统设计[J].工业仪表与自动化装置,2005,5:32-34.

[8] 周海,曾少鹏,袁石根.感应加热淬火技术的发展及应用[J].热处理技术与装备,2008.06,29(3):9-15,21.

[9] 孙海洋,范大鹏.CNC参数曲线实时插补进给速度控制方法[J].中国机械工程,2008.9,19(17):32-36.

[10] 陈婵娟,闫永志,蓝通明.开放式数控系统人机界面的设计[J].组合机床与自动化加工技术,2007,2:42-45.