舭龙骨结构设计及安装研究

2012-09-27甘水来

甘 水 来

(上海外高桥造船有限公司,上海 200137)

0 引 言

近百年来,人们一直致力于研究减缓舰船横摇运动的措施,世界各国先后研制出了几百种不同类型的减摇装置,但目前广泛使用的仅有舭龙骨、减摇鳍和减摇水舱。其中舭龙骨结构简单、造价低、效能好、便于维护,因此更受人们的青睐。

舭龙骨是一种根据流体动力的作用产生稳定力矩的固定减摇装置,安装在船体两侧舭部,不参与船体总纵弯曲,长度约为船长的1/4~1/2,大至与船体舭部外板垂直,有连续式和间断式2种。

船上安装舭龙骨主要是增加旋涡阻尼以达到减缓横揺,从而减小船舶的横摇角。由于舭龙骨扰动周围的水流,引起船舶附连水质量惯性矩的增加,因此,横摇周期也稍有增大,但却增加了船体阻力。船舶舭部流线方向一般由船模试验获得,图1为某船舭龙骨位置船模试验图。

图1 舭龙骨位置船模试验

1 减摇效果分析

1.1 舭龙骨尺度对减摇效果的影响

舭龙骨在一舷的总面积S,一般在LB×的1%~3%之间(L为船长,B为船宽)。舭龙骨的减摇效果与其宽度有关,因为舭龙骨越宽,引起的船舶附加阻尼也就越大,但舭龙骨宽度不应超出一定范围,见图2。船型不同,舭龙骨的宽度也有所不同,一般在0.3~1.2m之间,平均取为船宽的3%~5%。通常情况下,方形系数较大的船,舭龙骨宽度可取小些;而方形系数较小的船,可取大些。舭龙骨连续时,宽度可取小些;舭龙骨间断时,宽度可取大些。一般散货船和油船,舭龙骨的宽度可取0.4~0.5m,但最大不得超出船舯剖面最大方框线之外,最好能限制在图2的折线DKF之内[1],以避免船舶搁浅或停靠码头时损坏舭龙骨。

面积和宽度确定后,即可得出舭龙骨的长度。一般约为船长的 1/4~3/4之间。船型不同,舭龙骨的长度也不同,方形系数较大的船可取长些,而方形系数较小的船应取短些。对于每种船型,舭龙骨长度存在一个有效范围,当长度超过该有效范围后,舭龙骨效能变化不大。原因是靠近船首尾的舭龙骨处在船舭部曲率减少的位置,故阻尼力矩很小。舭龙骨也不宜过前,距艏柱的距离最好大于1/4L。原因是,如果舭龙骨过于靠近船首,有可能因舭龙骨出入水面而引起砰击,既增大了舭龙骨损坏的可能,又有损于船体强度。

1.2 舭龙骨位置对减摇效果的影响

贝克[2]曾在船的侧面、舭部和底部等处装舭龙骨进行试验,试验结果证明装在舭部的舭龙骨减摇效果最好。原因是舭部距离横摇中心最远;另外,舭部曲率大,此处水流速度较大且流向与船舶横摇方向相反,因此提高了舭龙骨引起的阻尼力矩。为减小因安装舭龙骨而引起的船舶阻力,舭龙骨应沿流线布置,且尽可能与舭部外板垂直。

图2 船舯剖面舭龙骨位置

2 结构设计

图3 典型舭龙骨

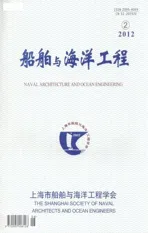

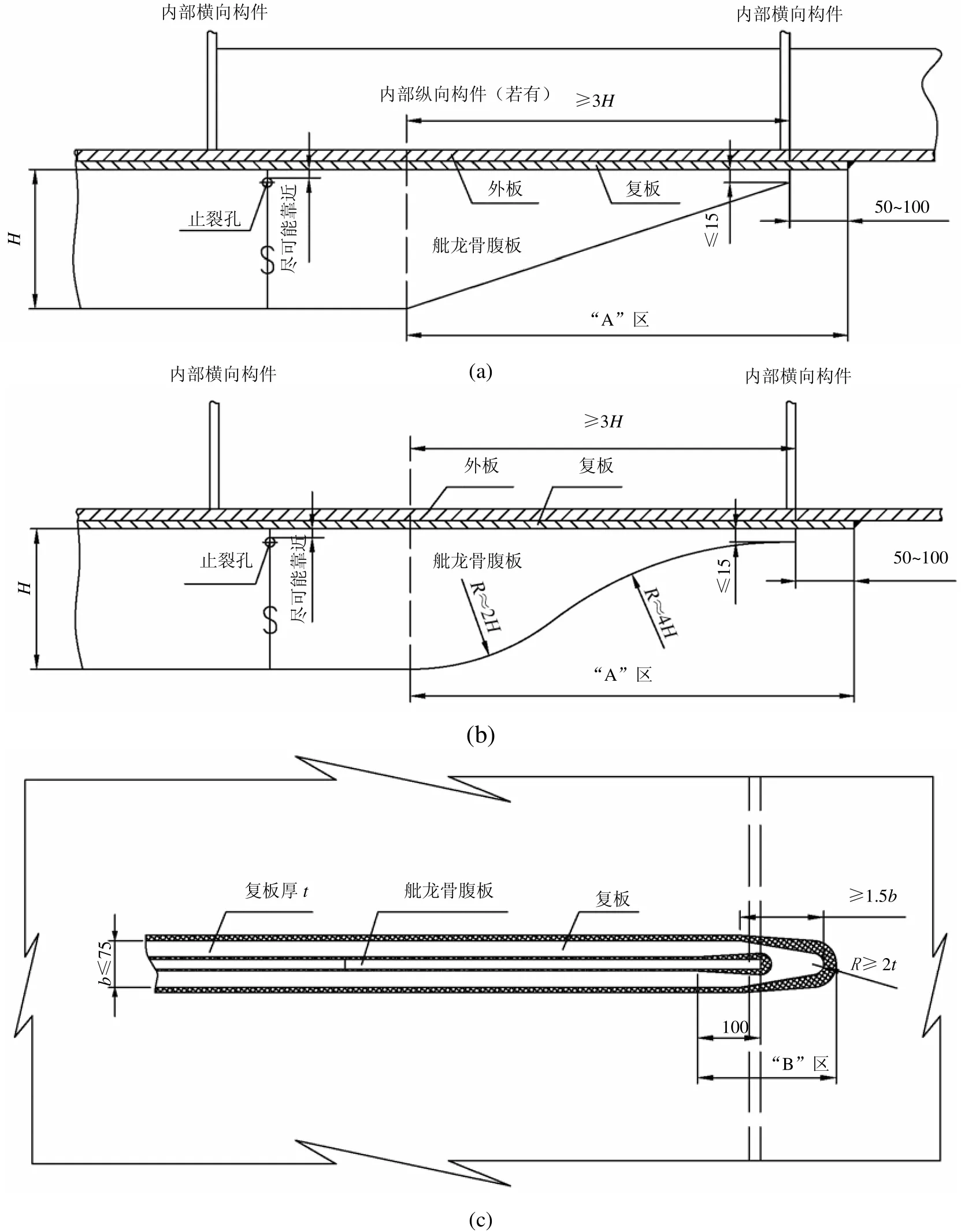

舭龙骨有连续和间断2种结构形式,典型舭龙骨结构见图3。根据共同结构规范(CSR)的要求[3],不同于图3所示的舭龙骨设计应予以特别考虑。

为了增大舭龙骨的刚性,舭龙骨腹板外缘通常设置了圆钢、半圆钢[4]、扁钢或球扁钢,其结构形式如图4、5所示。当舭龙骨长度大于0.15L时,其材料强度与钢级应与舭列板相同。由于端部在航行中易受损伤,因此端部应逐渐削斜并终止于内部支撑构件处,削斜长度应不小于3倍舭龙骨腹板高度。如果内部设置了一根与舭龙骨腹板对准的纵向扶强材,则扶强材应向前后至少延伸到“A”区范围内,在此情况下,舭龙骨端部可不必终止于内部横向结构处。另外,舭龙骨腹板端部与中间扁钢(复板)端部之间距离应不小于50mm,一般也不要大于100mm。在图4(a)、(b)中的“A区”范围内,舭龙骨腹板上不允许开孔和切口。

在船舶航行中,舭龙骨容易受到损坏,如撕裂等。为了保证舭龙骨的损坏不至影响到船壳本身,因此,设计时,舭龙骨腹板厚度不得大于中间扁钢(复板)的厚度。

图4 舭龙骨结构形式

舭龙骨应通过中间复板与舭列板相焊接。不论是连续舭龙骨或间断舭龙骨,复板在整个设置舭龙骨范围内应为连续。为了使复板与船体外板更好地贴合,复板不宜过宽,一般不大于75mm。根据CSR规范[5]要求,复板的实际厚度应与舭列板的实际厚度相同,但不大于15mm。复板的材料强度和钢级应与舭列板相同。为减小端部应力集中,复板端部应削斜,削斜比例最小为3:1。如果端部应力集中较小,也可以采用大圆弧而不进行削斜,此时圆弧半径为复板宽度的一半。

图5 舭龙骨典型剖面结构

3 安装要求

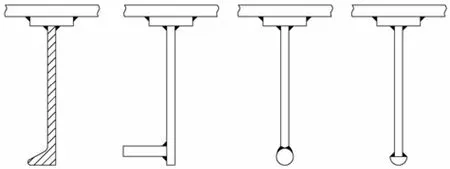

舭龙骨的正确安装角度是:在船中剖面上,舭龙骨腹板的延伸线与船中剖面中线的交点O为船舶横摇中心。根据CSR[3,5],船舶横摇中心至基线距离型深,LCT 为当前工况下船中吃水。在缺乏船舶横摇中心资料时,建议取稳心与重心之间的中点作为假定横摇中心。也可在船中剖面上基线半宽处以 45°斜线作为舭龙骨简易定位角度,如图6所示。

为了提高分段的结构完整性,舭龙骨应在分段上安装,而在分段大接缝处可预留500~1000mm在搭载时散装。待该处分段大接缝密性验收后,方可进行该段舭龙骨的安装工作。安装舭龙骨时,应事先划出安装线,并制作安装用的角度样板。

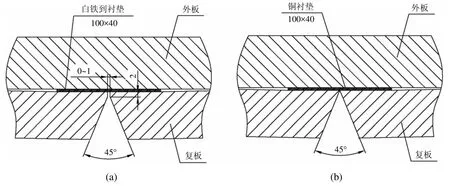

4 焊接要求

复板对接缝应与船体外板对接缝相互错开,错开距离至少为100mm以上。通常,在复板位置的外板对接缝应磨平。在分段中安装舭龙骨,当舭龙骨复板有对接缝时,应先焊复板对接缝。复板对接缝处应开坡口,坡口形式见图7。为避免复板对接缝直接焊在船体外板上,在复板对接缝处与外板之间应插入一块1.0~1.5mm的铜垫片,焊好后抽出该铜片。目前,国外一些船厂已用白铁皮衬垫取替铜衬垫,因为铜衬垫焊接时会产生铜析现象,焊缝中夹杂较多的铜元素会产生细微裂缝。应用白铁皮衬垫时,坡口形式与铜衬垫稍有不同,这是因为使用的白铁皮较薄,厚度一般在0.5~0.7mm,此时为防止白铁皮过度受热而与焊缝粘到一起,坡口需留根2mm,见图7(a)。

图7 复板对接缝坡口形式及衬垫

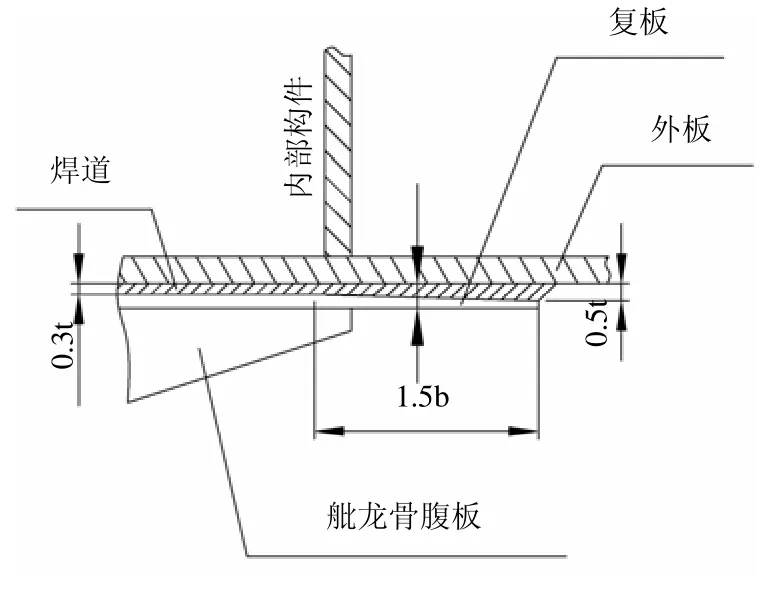

沿复板纵边应采用连续角焊缝,焊喉厚度为复板厚度的0.3倍,复板两端端面处的焊喉厚度应为其厚度的0.5倍,端面焊缝高度与船体外板的过渡宜与板材形成45°或更小的角度,见图8。

舭龙骨的对接焊缝应与复板的对接缝相互错开,错开距离应不小于100mm。同时,舭龙骨的对接缝还应与船体外板的对接缝错开,错开距离也不应小于100mm。见图3。舭龙骨对接缝不得采用扇形孔和切口,焊接一般采用V型坡口,反面清根封底焊。为防止舭龙骨对接缝内部可能存在的裂纹影响到复板和船体外板,在该对接缝的根部钻止裂孔。止裂孔直径应不小于25mm,且要求大于对接缝宽度,止裂孔的位置应尽可能靠近角焊缝根部。如果该对接缝经无损探伤合格,可不开止裂孔。

舭龙骨与复板的连接应采用连续角焊缝,端部焊喉高度为0.3倍于舭龙骨腹板厚度,范围见图4中的“B区”,其余部分为 0.2倍于舭龙骨腹板厚度。焊缝趾端应打磨,以使其与母材光顺过渡。

5 结 语

图8 复板端部焊接要求

虽然舭龙骨应用的历史很久而且又很普遍,但舭龙骨的作用原理比较复杂,目前尚不能用完整的理论计算方法设计舭龙骨的形状和尺寸,主要依靠船模试验或经验公式作为依据。在现行的船级社规范中,对舭龙骨的结构尺寸也没有作明确要求,因此,设计时多数参考母型船或相似船型的结构设计。虽然舭龙骨不参与结构强度计算,但在结构计算中还是计及了舭龙骨对结构的影响。为了对舭龙骨作用的更深入研究,本文旨在起一个抛砖引玉的作用。

[1] 赵耕贤,郑君镐. 船舶设计实用手册(结构分册)[M]. 北京:国防工业出版社,1997.6.

[2] 李积德. 船舶耐波性[M]. 哈尔滨:哈尔滨工程大学出版社,2007.10.

[3] IACS. Common Structure Rules for Double Hull Oil Tankers[S]. July.2010.

[4] CB* 3186.1-83. 全国船舶标准化技术委员会专业标准. 船体结构 舭龙骨[S].

[5] IACS. Common Structure Rules for Bulk Carriers[S]. July.2010.