一种通用型自动干油润滑系统

2012-09-20李明伟高雅利

李明伟 高雅利

(洛阳理工学院电气系,河南 洛阳 471023)

0 引言

目前,机械设备的运转通常采用稀油润滑和干油润滑。干油润滑主要用在高压和较高温度下工作的摩擦表面,也可用在具有变动载荷、震动和冲击的机械装置上。干油润滑系统具有注油方便、强制润滑、润滑可靠、延长机械装置的寿命及节省润滑脂等优点,从而降低维护和保养成本,被广泛应用在矿山机械、冶金机械、工程机械、大重型机电设备及其生产线中。由于干油流动性差,特别是在较恶劣的外部环境中,许多干油润滑装置都无法正常工作,使得需要润滑的部位不能可靠润滑,机件磨损,设备寿命缩短,甚至使设备无法工作[1]。

本文根据工业现场的实际润滑需要,利用可编程控制器和组态技术设计的通用型自动干油润滑系统,不仅能够实现逐点检测,单点按需供油;而且还能通过上位机监测现场的运行状况,及时发现并排除故障。这不但避免了油脂的浪费,也提高了生产效率。

1 自动干油润滑系统工作原理

自动干油润滑系统的工作原理与控制方式不同于传统的单线式和双线式润滑系统。新系统在每个润滑点上都加装了控制元件与监测元件,现场供油分配直接受上位机与现场可编程控制器的控制,供油量大小、供油循环时间都由主控系统来加以监控与调节。这从根本上解决了以往润滑系统的弊端。在自动干油润滑系统中,使用流量传感器实时检测每个润滑点的运行状态,并将该信号传送至主控系统,由其判断分析故障类型[2]。

自动干油润滑系统采用PLC作为主控单元,采用串行总线与上位机计算机系统进行连接,供油分配受PLC的控制,流量传感器实时检测每个润滑点的运行状态,并准确判断故障点所在,便于维护与维修。设备各点润滑量可通过显示器实现远程调控。系统工作时,按照设定程序运行,启动电动高压润滑泵,并控制电磁给油器的启闭,润滑脂经流量传感器被输送到各润滑点。自动干油润滑系统配置有上位计算机监控系统,现场润滑系统的各种信息显示在上位机的监控画面中,使用户对整个系统的运转情况一目了然,故障位置显示形象具体[3]。

2 系统硬件设计

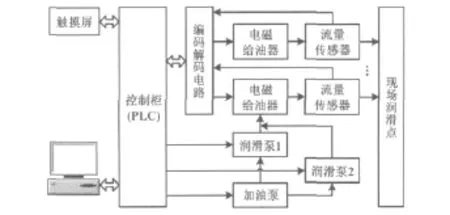

设计的自动干油润滑系统主要包括上位机、PLC、编码解码电路、流量传感器以及执行元件等,其硬件组成框图如图1所示。

图1 硬件组成框图Fig.1 Block diagram of the hardware composition

自动干油润滑系统利用PLC作为现场控制柜的主控元件,利用安装在现场控制柜上的触摸屏进行现场控制,通过总线连接的上位计算机利用组态软件实现远程监控。系统工作时,安装在现场的流量传感器将每个润滑点的工作信号传回PLC;PLC控制两个润滑泵交替工作注油给电磁给油器,利用电磁给油器给润滑点进行润滑。每个电磁给油器都接有配套的流量传感器。当某个润滑点堵塞时,虽然该点电磁给油器打开,但是该点的流量传感器没有信号,PLC据此发出润滑点堵塞报告并进行故障处理。

大型设备的润滑点一般比较多(上百个),如果每一个润滑点都占用PLC的一个输入点和输出点,将造成系统硬件规模的扩大和成本浪费,为此我们采用编码解码电路对PLC的输入点和输出点进行扩展。根据编码解码原理,当选择8位编码器时,只需占用PLC的8个输入点和输出点,即可以控制256个现场润滑点。工作时,安装在润滑点的流量传感器通过编码解码电路将现场信号传送给PLC;根据程序要求,通过编码解码电路将控制信号输出到现场给油器,给油器按事先设定好的参数给润滑点供油[3]。

控制系统可进行手动和自动操作。手动运行时,在触摸屏的控制画面上输入润滑点号,然后点击手动控制即可对应现场的相应润滑点。开启电动高压润滑泵后,润滑脂被压注到主管道中,待管道压力升至10 MPa时(根据管道远近,此压力的范围为5~30 MPa),输入数字来选择现场润滑点号,对应点电磁给油器得到信号,开通油路,将润滑脂压注到相应的润滑部位[4]。

在自动运行状态下,主控系统按照设定的程序运行,启动电动高压润滑泵,并控制电磁给油器的启闭。润滑脂过滤后被输送到各润滑点的电磁给油器,按照设定好的量(可调整)自动对每个润滑点逐点供油,逐点检测,直至所有润滑点给油完成,进入循环等待时间(可调整)。循环等待时间结束,自动进行下一次给油过程。流量传感器实时检测每点是否供油,监测系统远程显示该点的润滑状态,如有故障及时报警[5]。

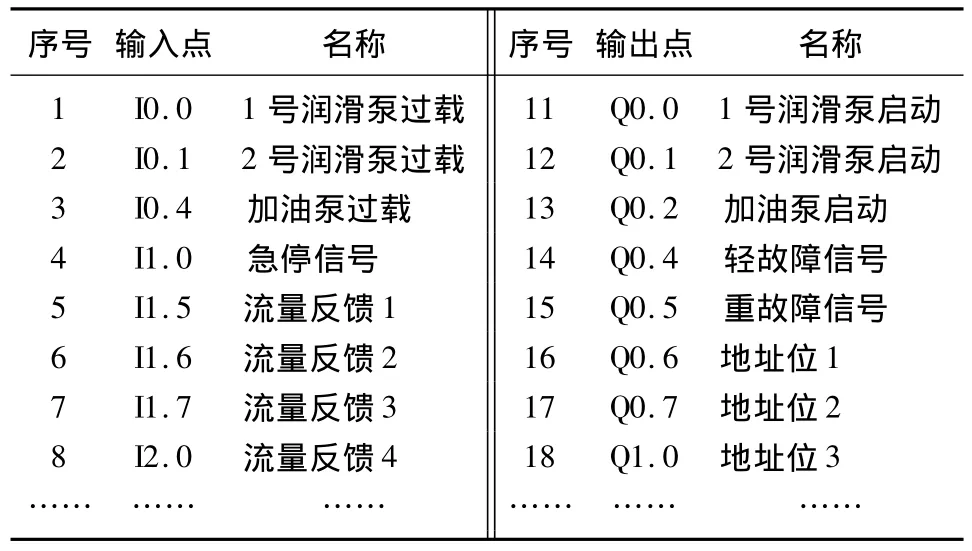

系统采用S7-200系列可编程控制器作为主要控制元件,中央处理单元(CPU)选用CPU 226 CN,根据不同工业现场的润滑点数不同,选择不同数量的模拟量扩展模块EM 231 CN和数字量扩展模块EM 222[6]。当采用8位编码解码电路时,部分I/O分配表如表1所示。

表1 I/O分配表Tab.1 The I/O allocation

3 系统软件设计

自动干油润滑系统软件包括上位机监控程序、PLC控制程序[7]、PLC与上位机的通信程序等。

本系统选择北京亚控的组态王(KingVIEW)作为上位机远程监控软件。利用组态王可以根据具体工业现场设计具体的监控软件。监控画面中包括画面选择、运行记录表、故障记录表、系统参数、循环时间、时间参数、启动、停止、手动、自动等按钮,同时在运行过程当中也会显示各个润滑点的供油状态。系统通过上位机的监控画面直接对润滑点进行参数设定,监控系统同时具备故障记录查询功能[8]。

根据自动干油润滑系统的功能要求,PLC控制程序包括流量监测、加油泵控制、润滑泵控制、编码解码控制等程序。在确定了PLC的I/O口分配以后,可以在S7-200的专用编程软件Step7 Micro/WIN32环境下设计相应的程序,以满足工艺控制的要求[9]。

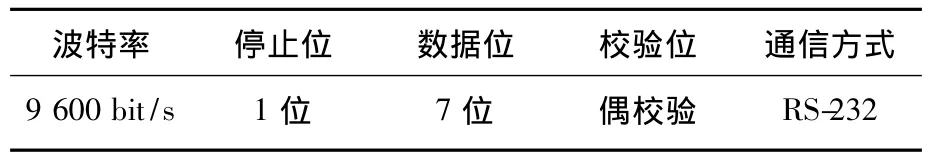

组态王与PLC的数据交换采用串行通信方式,PLC通过RS-232串行通信电缆连接到安装组态王的计算机串口。由于上位机使用组态软件具有与PLC的通信功能,不需要编写PLC和计算机的通信程序,只需要在组态软件中进行相应的配置,通信即可自动完成。在配置过程中,用户需要选择PLC的生产厂家、设备型号和连接方式,为设备指定一个设备名,并设定设备地址和串口。实现上位机(组态王)与PLC数据交换的关键是正确设置它的串行通信参数。设置的串行通信口通信参数如表2所示。

表2 通信参数设置表Tab.2 Settings of the communication parameters

4 系统特点

相对于传统的单线式和双线式润滑系统而言,设计的通用型自动干油润滑系统在工作原理、元件配置等方面具有以下特点。

①远程监控

组态画面能够真实反映每个润滑点的供油状态,现场情况一目了然,直接显示润滑点的位置,便于维护远程设定、调整润滑点的供油参数。

②故障查询方便

在上位机直接显示各故障点的具体位置,准确判断每个润滑点、润滑元件故障,系统自带故障类型数据库。

③集成度高,扩展方便

本系统通过编码解码控制方式,使控制系统在集成方面有较大程度的提高。当需要增加润滑点时,只需增加编码电路位数,扩展方便。

5 结束语

本文利用PLC和组态软件,设计的通用型自动干油润滑系统运行稳定、可靠,给油量调整方便,故障点查找容易,维护量小,避免环境污染和油脂的浪费,延长了设备的使用寿命。该系统现已应用于矿山机械、连铸机和环冷机等场合,取得了良好的使用效果。同时,本系统控制方案还具有较强的通用性,稍加改造,即可推广到不同应用系统中[10]。

[1] 汪德涛.润滑技术手册[M].北京:机械工业出版社,1998.

[2] 董长雷.干油集中润滑系统的工作原理其应用[J].建筑机械,2003(6):52-54.

[3] 张汝贵.新型自动干油润滑系统[J].锻造技术,2011(5):741-743.

[4] 戴仙金.西门子S7-200系列PLC应用与开发[M].北京:中国水利水电出版社,2007.

[5] 李道霖.电气控制与PLC原理及应用[M].北京:电子工业出版社,2004.

[6] 王兆义.小型可编程控制器实用技术[M].北京:机械工业出版社,2002.

[7] 吴晓君.电气控制与可编程控制器应用[M].北京:中国建材工业出版社,2004.

[8] 李明伟.基于组态技术和PLC的液位监控系统[J].矿山机械,2005,33(6):88 -89.

[9] 程希明.CAN现场总线数据采集系统设计方案[J].自动化仪表,2004,25(6):21 -25.

[10] 李明伟.基于CAN总线和组态技术的变电站监控系统[J].自动化仪表,2006,27(9):61-63.