燃气轮机压气机动叶超声波检测方法研究

2012-09-12罗宏建周重回

罗宏建,周重回,张 杰

(浙江省电力公司电力科学研究院,杭州 310014)

由于具有效率高、污染低、体积小、投资少、启停灵活等优点,燃气轮机联合循环发电机组在国内发展很快,相继引进安装了多种国外的大容量机组。而近年来国内燃机电厂频繁发生压气机叶片断裂的恶性事故,造成巨大的经济损失。对燃气轮机压气机动叶进行预防性检测,防止叶片及叶根断裂是确保机组安全运行的重要手段。

现阶段汽轮机叶片超声波检测遵循DL/T 714-2000《汽轮机叶片超声波检验技术导则》,该导则只适用于火力发电厂600MW以下汽轮机叶片的叶身和叶根超声波检验,燃气轮机压气机叶片的超声波检测并未涉及。本文主要介绍国内应用比较广泛且发生事故较多的燃气轮机压气机R0级动叶的超声波检测方法。

1 叶片的结构型式

典型的燃气轮机压气机R0级动叶主要有2种结构型式,如图1、图2所示。这2种叶片的根部都是燕尾槽型式,叶根两侧端面距离是44 mm。叶片呈螺旋形,壁厚从两侧的3 mm逐渐增至中间的30 mm。不同的是,一种在叶片根部8 mm台阶的端部有开槽,而另一种端部未开槽。

图1 R0级叶片结构型式1

图2 R0级叶片结构型式2

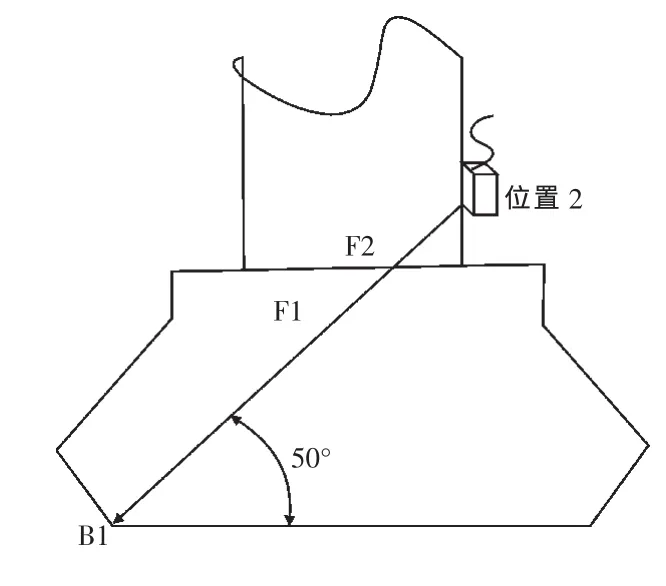

从图1、图2可以看出,R0级叶片在叶根的开槽F1处(图2是叶根最小截面处)及叶片与叶根变截面F2处存在较大的应力集中。裂纹主要产生于这2个区域,并在应力的作用下不断扩展以致失效。因此该类型叶片超声波检测的重点部位是F1及F2处。

2 叶片的超声波检测方法

如图1所示,从叶片的结构上看,叶片检测时,探头只能放置在叶根的台阶处(位置1)及叶身处(位置2)。选择的超声波检测方法应尽可能满足:主声束垂直于裂纹方向;裂纹产生的回波信号避开杂波信号或固有回波,波形单一,容易判断;确定探伤灵敏度用固有回波信号。根据以上结构形式特点,选择在位置1使用纵波检测和在位置2使用横波检测相结合的方法。

2.1 纵波检测

在位置1使用纵波直探头在进气侧和压力侧的肩台左右平移探头对叶根进行扫查,旨在发现8 mm台阶处是否有裂纹。由于叶根只在两侧端面有平台,而且平台狭小,探头放置困难,扫查范围受到限制,因而采用了微型直探头V1091 5.0/0.125(5MHz,直径3 mm),体积小,初始杂波少,灵敏度高,近场区小,能清晰分辨出8 mm处的缺陷波。

检测灵敏度调节应使微型纵波探头置于平台上,找出叶根底部44 mm的回波,使其达到80%高度,然后提高20 dB增益即完成。根据文献[1,2,3],认为该灵敏度足以发现深1 mm的裂纹。

检测时左右移动探头,找到叶根底部回波,如图3所示,若叶根无裂纹,则除底部回波外,其前后位置无波形显示。若叶根有裂纹,则在底部回波前,深度位于台阶附近会出现裂纹波。另外,由于裂纹波的存在,底部回波可能全部被遮挡,如图4所示。

2.2 横波检测

由于只有叶根两侧端面存在平台,直探头扫查范围有限,叶根中间部位是检测盲区,因此使用横波探头在叶身两侧对叶根进行扫查。

横波探头应该选择体积小、灵敏度高、前沿短的探头,另外考虑探头与探测面的耦合性,可以选晶片尺寸较小的探头,如5 mm×6 mm。探头的角度应保证声束能穿过叶根的危险区域F1及F2。如图5所示,当探头角度为50°时,声束穿过F1和F2后正好能达到端角B1(通过画图及手指蘸油拍打可以确认B1位置),且声束为50°时,端角反射率为100%[3],因此,采用50°探头对叶根进行扫查。

图3 无裂纹时检测波形(只有底波)

图4 存在裂纹时检测波形(底波已经消失)

图5 R0级叶片斜探头扫查示意

检测灵敏度调节时,将微型横波探头置于叶身,找出叶根底部B1(深度显示约50 mm,水平位置位于B1处)的回波,使其达到80%高度,然后提高20 dB增益即可。

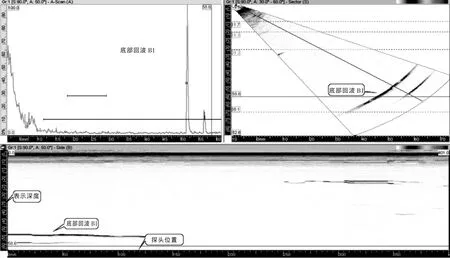

移动探头,找到底部回波B1如图6所示。若无裂纹,则除底部回波外,其底波前无波形显示。若叶根有裂纹,则缺陷波出现在底部B1前,深度及水平位置位于台阶F1或位于叶根变截面F2处,由于裂纹波的存在,底部回波部分可能全部被遮挡,如图7所示。

图6 无裂纹时的检测波形(只有B1波)

图7 存在裂纹时的检测波形(底波已经消失)

3 叶片的相控阵检测技术

R0级动叶的叶身厚度由3 mm变化至30 mm,而且裂纹角度具有多样性,因此单角度的斜探头声束扫查范围有限,不能完全覆盖危险区域F1及F2,为此引入超声相控阵技术对该类型叶片进行检测。

3.1 超声相控阵原理

超声相控阵检测技术是通过电子系统控制换能器阵列中的各个阵元,按照一定的延迟时间规则发射和接收超声波,动态控制超声声束在工件中的偏转和聚焦,从而实现材料的无损检测。通常在一维或者二维空间排列若干单元换能器组成阵列。每个单元换能器连接各自独立的发射和时间延迟电路,按照事先设定好的序列和延迟时间,人为预定各单元换能器发射声波的相位。所有单元换能器在检测对象中产生的超声场相互干涉叠加,会因其相位关系产生的相长干涉和相消干涉而得到预期的波束入射角度和焦点位置。设计不同的激励序列和延迟时间,可以获得具有不同入射角和焦点位置的波束[4]。

3.2 检测设备

采用OmniscanMX16/128相控阵检测仪,使用OMNI-M-PA16128PR采集模块,能产生和显示S,A,B及C扫描图像,图像能被储存并作后续分析评价。选用一维线性阵列探头10L16-A00,由16个晶片组成,标称频率10MHz。探头楔块为 SA00-N60S(60°楔块)。

3.3 检测结果分析

进行检测前,对相控阵检测校准设置进行校准,包括聚焦法则延时校准、灵敏度校准及编码器校准等。扇形扫查角度设定为30°~60°。检测灵敏度调节时,应使探头置于叶身,找出叶根底部B1(以50°角度为准)的回波,使其达到80%高度,然后提高20 dB增益即可。

图8是探头沿叶身从端部一侧扫查到另一侧得到的B扫描图,左上方是A扫查图,右上方是扇形扫查图,下方是B扫描图。如图所示,当探头位于无缺陷位置时,A扫描及扇形扫描只存在底部回波,其底波前无其它显示。若叶根有裂纹,则缺陷波出现在底部B1前,深度及水平位置位于F1或F2处,如图9所示,从扇形扫描图可以看出,38°~54°声束都对缺陷有反应,而且幅度各不相同。另外从B扫描图可以清楚看出缺陷的长度、深度及形状。可见,使用相控阵检测技术可以获得更多的信息,缺陷更加容易判定,检测结果直观,图像可视化。

4 结论

(1)使用纵波和横波相结合的燃气轮机压气机动叶超声波检测方法,能准确、灵敏地区分裂纹信号和固有信号,及时消除压气机叶片存在的隐患,为燃气轮机安全运行提供监督手段。

(2)将超声相控阵成像技术应用到燃气轮机压气机动叶的超声波检测,使用单探头就可以实现多角度扫查,能准确区分固定反射信号和缺陷反射信号,使缺陷判定更容易。另外,相控阵检测结果直观,有利于缺陷的识别及定性,能提高缺陷的检测、定位、定量和定向精度,并且数据能永久储存,可用于动态回放分析。

图8 B扫描图(探头位于无缺陷位置时)

图9 B扫描图(探头位于存在缺陷位置时)

[1]DL/T 714-2000汽轮机叶片超声波检验技术导则[S].北京:中国电力出版社,2001.

[2]李克明,刘德荣,张志永.超声波探伤[M].北京:电力工业出版社,1980.

[3]沈建中.无损检测的几个热点问题和技术[J].无损检测,2005,27(1)∶26.