300/330 MW机组供热改造方案的研究与实施

2012-09-12孙玮恒

孙玮恒

(浙江省能源集团有限公司,杭州 310007)

0 引言

近年来,随着全社会用电负荷紧张状况的逐步缓解和节能减排压力的增加,一些大型发电厂纷纷铺设供热管网向临近的工业园区抽汽供热。与新建小型热电厂相比,大容量发电机组由于运行效率较高,可节约大量燃料,再加上安装了脱硫系统,采用高效电除尘器,实现了灰渣的综合利用,大大减轻了环境污染程度,所以大型发电厂利用富裕的蒸汽产能向附近的工业用户进行集中供热,是一项利国利民的双赢举措。

随着国家相关政策的实施,浙江省某发电厂的6台135 MW超高压机组于2010年10月整体关停,这些机组原承担的对外抽汽供热任务必须转移到厂内2台300 MW与2台330 MW亚临界机组上。以此为契机,开展了供热改造研究,制定并实施了300/330 MW机组的供热改造方案。

1 抽汽供热方案的技术评估分析

1.1 供热改造目标的确定

原采用从6台125 MW机组的再热器冷端(简称冷再)蒸汽管道中抽汽对外供热,主要满足离厂区十多千米的化学工业园区热用户需求。厂内供热联箱的运行参数为压力1.6 MPa、温度300℃,在机组关停前的平均供热流量约50t/h,设计最大供热流量约80t/h。

通过对工业园区用汽量的调研和预测,未来10年的基本用汽量将增加到250t/h左右。由此确定300/330 MW机组供热改造目标为:供热蒸汽压力为2.0 MPa,温度为300℃,供热蒸汽焓值为3024 kJ/kWh左右,4台机组需满足250~300t/h的对外供热能力。

1.2 抽汽供热位置的选择

135,300,330 MW机组均属于纯凝汽式机组,在机组投产设计时都没有考虑抽汽供热要求,各级抽汽仅用于自身机组的各加热器用汽。为了满足机组对外供热的参数要求,需选取合适的抽汽汽源,在蒸汽管道上开设接口。为此,制造厂家与设计单位提出了若干个不同抽汽供热改造方案,在对机组运行安全性、经济性进行比较分析后,最终确定以下2个抽汽供热方案:

方案一为目前已经投运的冷再抽汽供热方式。由于从冷再管道抽出蒸汽的焓值最为接近外界供热需求,因此抽汽参数与供热参数的匹配较好,抽汽供热对机组循环效率的改善幅度最大。而且采用方案一的供热管路施工连接较为简单。

方案二是为下一步深化改造而准备的再热器热端(简称热再)抽汽供热方式,主要考虑了后续增长的供热需求。由于热再蒸汽在整个蒸汽热力循环中处于最高的焓值状态,远远高于供热蒸汽需求的焓值,因此蒸汽品质较高。通过喷水减温,可以大幅度减少蒸汽抽出量。而且供热蒸汽在再热器内完成吸热,可以彻底避免过热器、再热器吸热不均的问题。当然,从热再的合金钢管道上开孔接管引出,需设置减温装置,因此按照方案二改造的管道、阀门等投资将较方案一有所增加。

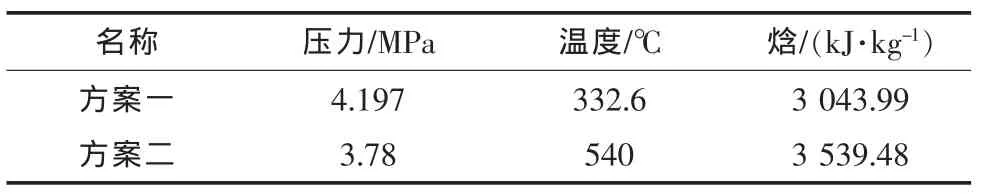

表1为330 MW机组采用方案一、方案二供热改造的抽汽汽源参数。与原135 MW机组的冷再抽汽相比,采用300/330 MW机组抽汽供热的压力、温度水平得到了明显提高,因此可以顺利地完成对外抽汽供热替代任务。

表12个供热方案在额定工况下的汽源参数

1.3 机组抽汽供热能力分析

根据国家政策,热电比达到100%、运行效率在50%以上的供热机组可以按“以热定电”方式生产,而以发电为主的凝汽式机组在完成抽汽供热改造后,实际运行过程中往往无法达到这一指标。如何在保证机组发电负荷调度要求的前提下,尽量利用机组富裕的蒸汽能力对外抽汽供热,是在制定供热改造方案时必须考虑的问题。

根据330 MW机组的出力试验结果,该型汽轮机在调门全开时的最大主蒸汽流量约为983t/h,与机组带额定负荷运行所需的主蒸汽流量936t/h相比,只留有约47t/h的进汽余量,而这一汽轮机备用余量还需为夏季高背压等特殊运行工况有所预留。因此,330 MW机组在夏季工况带额定负荷运行时,主蒸汽裕量只能在25t/h以内,表明该型汽轮机的抽汽供热能力相对较弱。

而300 MW机组的出力试验结果表明:在汽轮机调门全开条件下实测的最大主蒸汽流量为1 060t/h,与机组额定负荷主蒸汽流量913t/h相比,尚有约147t/h的进汽裕量。即使在夏季工况高背压条件下满负荷运行,也能保证机组100t/h以上的对外抽汽供热能力。

由以上结果比较可知:300 MW机组的备用蒸汽裕量要远远大于330 MW,在机组对外供热过程中,可以充分利用这部分备用蒸汽流量。当电网用电负荷较为紧张、机组需要在额定电负荷处运行时,可以让2台300 MW机组多承担一些供热抽汽量。

1.4 对汽轮机运行安全性的影响分析

无论采取方案一的冷再抽汽方式还是方案二的热再抽汽方式,在机组逐步增加对外抽汽供热流量的过程中,必然会引起高压缸排汽压力的降低,导致高压缸末级叶片前后压差以及应力增加。当高压缸末级动叶应力增加超过许用应力时,就可能引发叶片断裂等事故。汽轮机制造厂家进行了汽轮机高压缸排汽末级动叶的安全倍率核算。计算结果表明,在机组抽汽供热流量不大的情况下,不会出现汽轮机高压缸末级动叶片的计算安全倍率超出其许用安全倍率的恶劣状况。

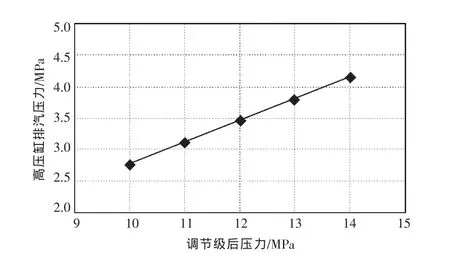

为了防止机组变负荷运行期间因过分增加抽汽供热流量而对高压缸末级叶片运行安全性产生影响,汽轮机制造厂家给出了如图1所示的高压缸排汽压力控制线。图1中横坐标的机组调节级后压力基本对应于汽轮机高压缸进汽流量,纵坐标的高压缸排汽压力则受到机组负荷、抽汽供热流量变化的影响。一旦出现机组对外抽汽流量大量增加而导致实际的高压缸排汽压力低于图1中的下限压力控制线时,就应立即减少供热抽汽流量或采取其他调高再热蒸汽压力的临时措施。

另外,制造厂家也提供了轴向推力的变化及安全性评估结果。计算结果表明:机组推力轴承的最大比压可达2.45~2.74 MPa。在汽轮机最大供热抽汽流量100t/h条件下,机组轴向推力值在允许范围内,可确保机组安全运行。

图1330 MW汽轮机高压缸排汽压力控制下限曲线

2 对机组运行经济性的影响分析

热电联产机组的经济指标计算和统计方法可以参照国家、地方标准的有关规定,一般采用“热量法”进行供热和供电煤耗率指标的计算,即将供热蒸汽带走的热量直接从锅炉吸热总量中扣除。“热量法”建立在热力学第一定律的基础上,按供热量与总热耗量之比来分配总耗煤量,是抽汽供热凝汽式机组广为应用的经济指标统计方法。尤其是当各台机组承担不同的抽汽供热量时,常用这一计算方法来比较得出各台机组供电煤耗率改善幅度的差异。

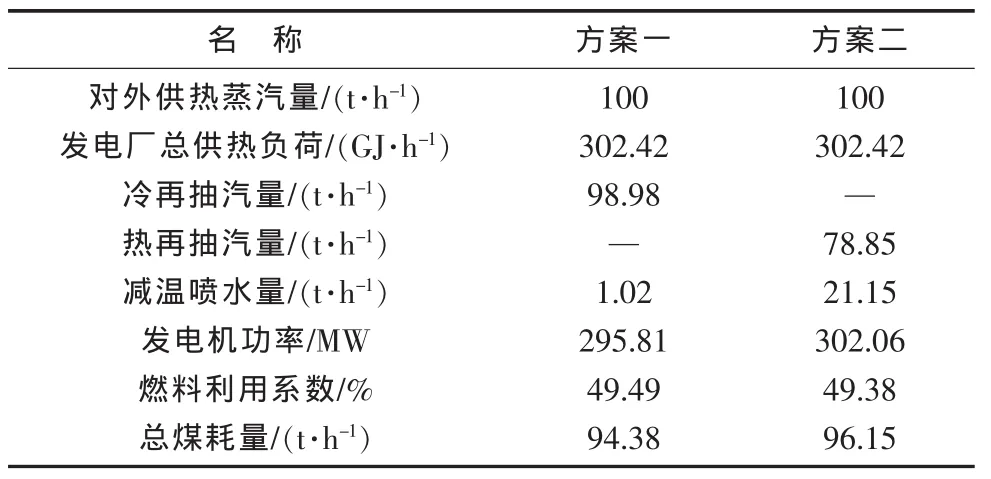

无论机组采用方案一的冷再抽汽供热方式还是方案二的热再抽汽供热方式,机组出力、运行效率等经济指标都会发生变化。表2为330 MW机组在额定进汽量936t/h运行条件下,供热抽汽100t/h(压力2.0 MPa,温度300℃)对机组运行性能影响的计算结果。

表22个供热方案对机组运行性能的影响

从表2数据可以看出,机组抽汽供热后的发电机功率都较原额定负荷330 MW明显降低了,方案二的功率降低幅度要明显小于方案一,这归因于方案二的热再蒸汽温度较高,实际抽汽流量约为79t/h,却可以加入21t/h左右的减温水流量,因此可以保证有较多的蒸汽在汽轮机中、低压缸内继续做功。然而方案一的燃料利用系数却要明显高于方案二,这主要归因于方案一的冷再抽汽温度与外界供热需求较为匹配,方案二从热再抽出的这部分蒸汽没有在汽轮机内做功至适合供热的蒸汽能级,就直接采用减温喷水冷却,肯定存在着较大的能级贬低损失。另外,从表中的机组总煤耗量指标比较结果来看,由于从热再抽出的蒸汽已经在锅炉再热器内完成吸热,所以方案二所需的煤耗量要明显大于方案一。

3 抽汽供热压力的调整试验

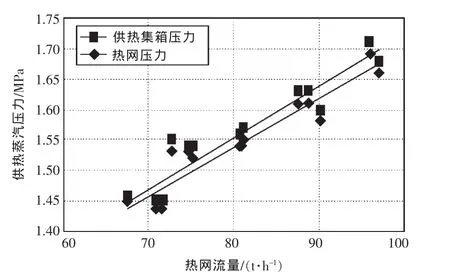

在制定全厂热网改造方案前,安排进行了厂内供热集箱压力与热网供热流量关系的特性试验,试验结果如图2所示。从图2曲线可以看出,热网和供热集箱的压力与供热流量密切相关,集箱压力从1.45 MPa逐步增加至1.7 MPa的过程中,热网供热流量相应地从67t/h增加至97t/h,两者基本呈线性比例关系。试验结果表明,在现有热网管道不作改造的情况下,必须保证足够的集箱压力,才能满足不断增长的热网供热流量需求。为此,在机组低负荷阶段必须考虑对抽汽汽源压力采取一些必要的调整措施。

图2 供热集箱压力与热网流量之间的关系曲线

抽汽汽源压力调节措施主要有加装冷再管道的节流蝶阀、压力匹配器以及利用现有的中压调门进行调整等措施。在冷再管道上加装蝶阀的改造较为简便,对机组安全运行没有影响,但加装的蝶阀如同增加了1个节流件,即使全开也会增加再热蒸汽压降。加装压力匹配器则需考虑合适的高压汽源,需增加设备改造费用。而采用中压调门调节方式,可以不增加设备改造费用,但需要改进数字电液控制系统(DEH)控制逻辑,使中压调门如同高压调门一般参与电、热负荷的调节。

对330 MW汽轮机中压调门进行再热蒸汽压力调整试验。在汽轮机最低调度负荷(166 MW)条件下,通过DEH强制缓慢关小中压调门开度,直至中压调门开度为27%左右。随着中压调门的逐渐关小,实际运行的冷再蒸汽压力从2.0 MPa提高至2.48 MPa。相应地,在冷再至供热调节阀开度保持全开状态不变的情况下,冷再抽汽供热流量从15.4t/h增加至23.5t/h。在此试验过程中,机组一直保持安全运行状态。由此表明:关小中压缸进汽调门可以考虑作为一项有效的临时调整措施,来保证机组低负荷阶段的冷再或热再抽汽压力满足用户要求,并确保高压缸末级叶片前后压差、轴向推力等不超过设计规定值。

4 供热改造的分步实施效果

2010年,与6台135 MW机组整体关停项目相配套,4台300/330 MW机组按照方案一的冷再抽汽供热方式实现了对外抽汽供热的替代。完成第一阶段供热改造后,发电厂已拥有1,2号2个供热集箱,2台330 MW机组的冷再抽汽供至1号集箱;2台300 MW机组的冷再抽汽供至2号集箱;1,2号供热集箱联通后,通过Φ450 mm的供热管道向工业园区管网供热。2011年,全厂统计的供热总量为66.9万t,平均供热流量达80t/h以上,有效降低了全厂供电煤耗率。

在当前外界供热需求流量不大的情况下,采用方案一的简单供热方式完全能够满足热负荷与电负荷的运行调整需求。从机组实际抽汽供热运行状况来看,没有发生再热器管壁超温以及过热器、再热器减温水流量大幅度增加等运行调整问题,完全符合当初改造设计的初衷。

为满足工业园区不断增长的用汽需求,第2根供热管道的热网建设工程正在实施,厂内配套供热管线也正在按照供热改造方案二进行铺设。各台300/330 MW机组则利用机组大、小修的停机机会,逐台从热再管道上接出抽汽,经减温减压后进入对外供热联箱,减温水管路则从锅炉再热器减温水管道中接出。目前,4台300/330 MW机组的抽汽供热改造正在有条不紊地向前推进,在按照方案二完成供热改造后,全厂对外供热能力将大幅度增加,可以获得更为可观的供热运行经济效益。

[1]林万超.火电厂热系统节能理论[M].西安:西安交通大学出版社,1994.

[2]浙江省经济贸易委员会.DB 33/642-2007热电联产能效能耗及计算方法[S].北京:中国标准出版社,2007.

[3]林闽城.300 MW纯凝机组供热改造技术可行性分析[J].浙江电力,2010,29(3)∶40-43.