可逆皮带PLC自动化联锁控制的问题及解决

2012-09-06李瑞光

李瑞光

(山西省自动化研究所,山西太原 030012)

皮带运输机(以下简称皮带)是一种连续运输机械,被广泛用于港口、电厂、钢铁企业、水泥等的生产线。皮带结构简单、运行平稳、运转可靠、能耗低、对环境污染小、便于集中控制和实现自动化。尤其在钢铁企业及矿山用量最多、规格最大,具有广阔的市场应用前景。

高炉供料自动化控制系统采用西门子S7-400系列可编程控制器设计并实现,PLC技术经过几十年的发展,技术相当成熟,功能繁多,PLC用软件替代大量的继电接触器,外部仅剩下与输入和输出有关的少数硬件元件,可以节省下大量费用,而且还具有很强的抗干扰能力。本文通过对可逆皮带的电气自动化联锁控制运行过程中出现的特例故障,对故障产生的原因进行查找、分析,最终确定引发故障的因素,并给出相应的解决方案,阐述可逆皮带的安全及稳定性编程的重要性;再通过对控制逻辑的严谨分析和切实的手段保证了可逆皮带的安全及可靠运行,增加了供料系统的可靠性。

1 系统构成

1.1 硬件结构

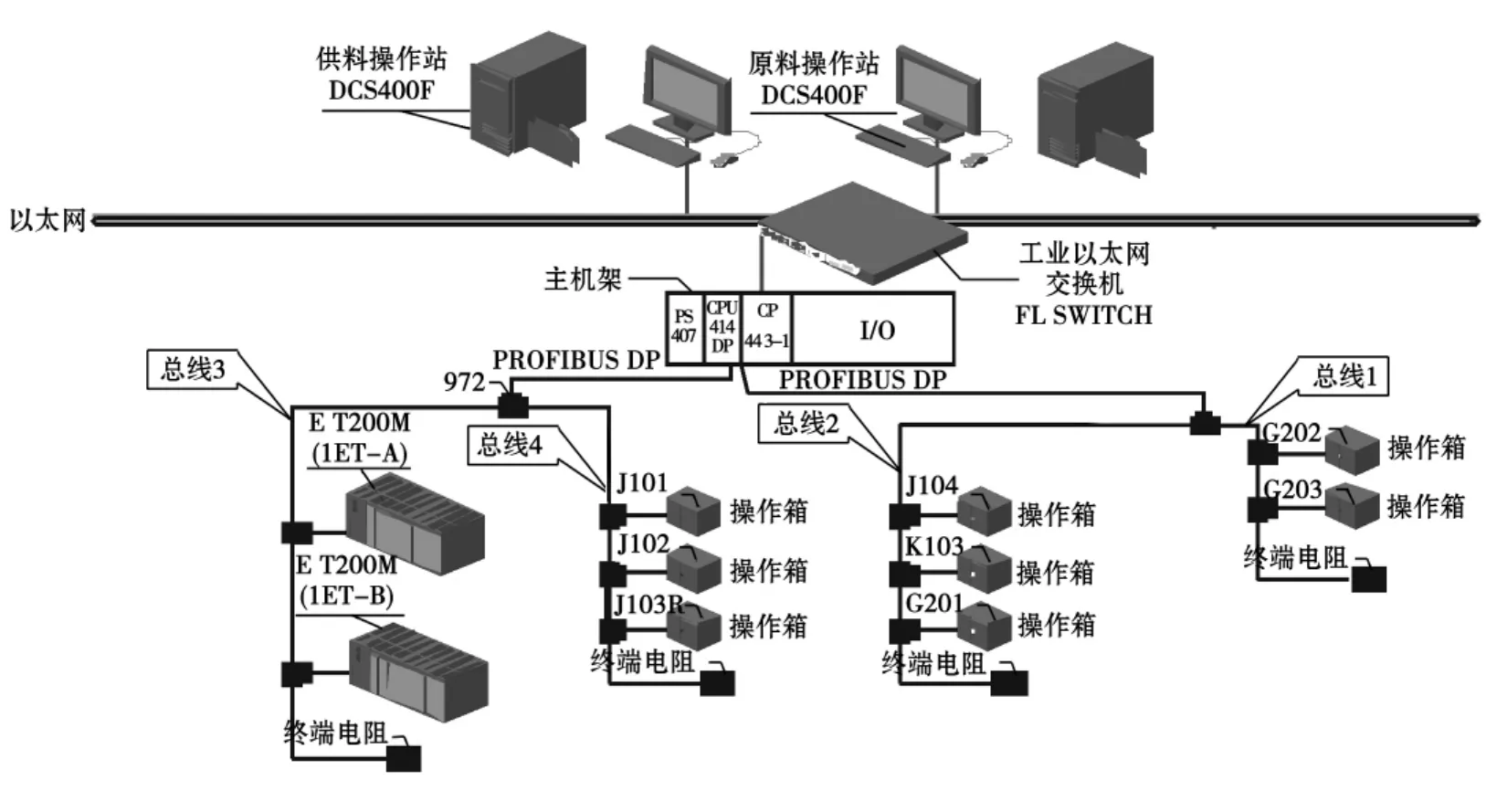

1.1.1 上位机

选用美国DIGGCOM工控机(DCS400F),DCS400F系列工业计算机采用了具有自保护功能的400W高容量电源,具有高安全性、高稳定控制并适应工况恶劣的环境。

1.1.2 下位机

选用西门子S7-400系列PLC,PLC主要模块:(1)CPU 414-4H DP,(2)通讯处理器CP 443-1(以太网通讯模块),(3)ET200M接口模块153-1AA03-0XB0,(4)开关量输入16×24V 321-1BH01-0AA0,(5)开关量输出16×24V 322-1BH01-0AA0,(6)总线连接器972-0BA12-0XA0等。

1.1.3 现场操作箱

现场操作箱采用最先进的现场总线模块方式设计,现场总线模块选用德国WAGO系列模块,主要有:(1)总线适配器750-333,(2)4通道数字量输入750-432,(3)4通道数字量输出 750-531,(4)终端模块 750-600,(5)总线连接器750-960。

1.1.4 通讯设备

上位机和PLC系统采用工业以太网方式进行通讯,交换机选用菲尼克斯工业管理型交换机FL SWITCH MCS FX/TX 4TX/2FX双光口。S7-400PLC与操作箱中的WAGO现场总线模块之间采用PROFIBUS DP进行通讯。

1.2 软件构成

1.2.1 上位机组态软件

上位机软件采用 Wonderware公司的InTouch v10.0组态软件。InTouch软件是一个开放且可扩展的HMI,拥有尖端的绘图功能。InTouch软件提供了与工业自动化设备的最广泛的连通性,全球超过三分之一的工厂内使用。

1.2.2 下位机开发、编程软件(PLC)

下位机编程软件采用西门子公司PLC可编程逻辑控制器的组态和编程软件SIMATIC Step7 v5.4。Step7是用于SIMATIC S7-300/400站创建可编程逻辑控制程序的标准软件,可使用梯形图逻辑、功能块图和语句表进行编程操作。

现场总线模块选用德国WAGO系列模块,也可以直接在Step7下进行组态和编程使用。

1.3 高炉供料系统网路拓扑图

系统网路拓扑图详见图1。

2 高炉供料系统要求

2.1 系统工艺流程说明

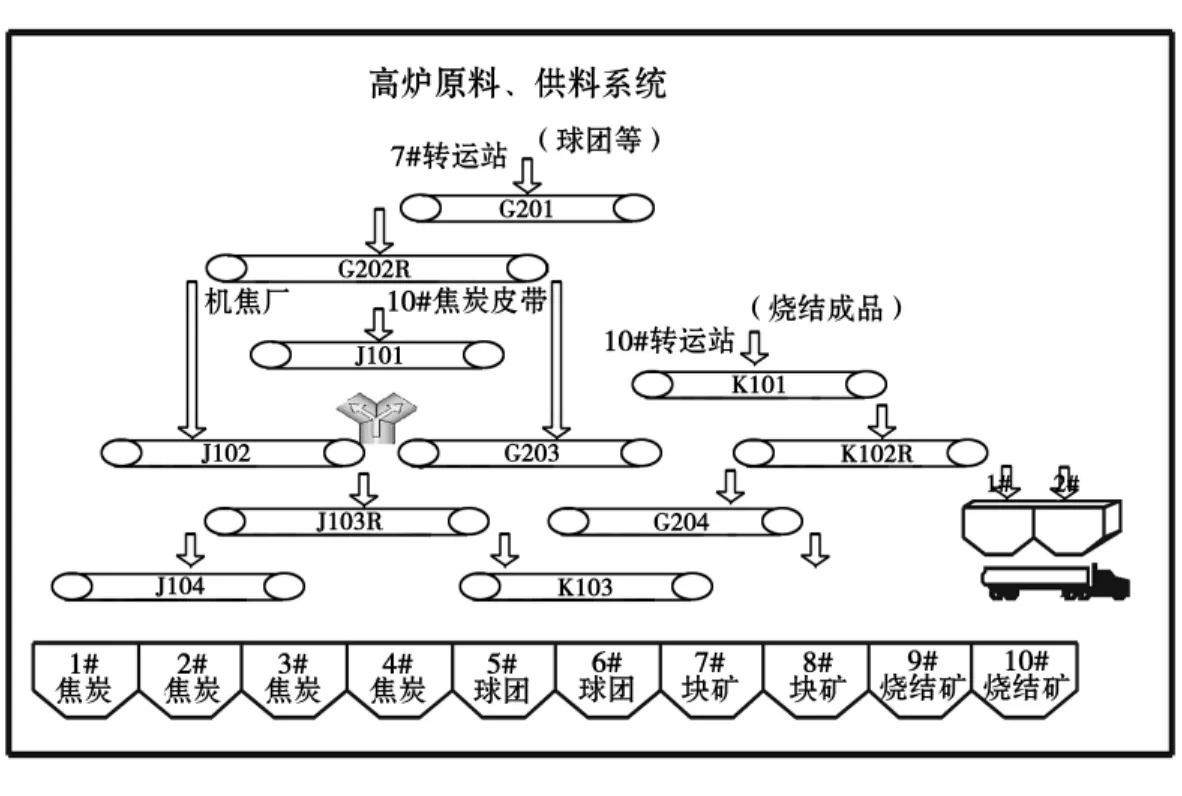

高炉供料系统主要是将烧结厂生产出的成品烧结矿、机焦厂生产出的焦炭和料场中存储的球团、块矿等高炉所需的原材料通过皮带运输到10个大存储仓及2个小存储仓中来满足高炉生产要求。生产工艺流程详见图2。

图2中工艺流程包含三个供料系统,具体线路如下:

(1)焦炭:J101→J102→J103R(正向)→K103

J101→J102→J103R(反向)→J104

(2)块矿、球团:G201→G202R→G203→J103R(正向)→K103

G201→G202R→J102→J103R→J104

(3)成品烧结:K101→K102R(正向)→G204

K101→K102R(反向)→1#2#小存储仓

图1 高炉原料、供料系统网路拓扑图

图2 高炉供料系统生产工艺流程图

2.2 可逆皮带的功能设计

系统中可逆皮带有J103R、K202R和K102R,可逆皮带和普通皮带的区别主要是可逆皮带可以通过正向和反向运行来改变物料运输线路。

2.2.1 可逆皮带的工艺要求

(1)操作箱:现场设有操作箱,箱体上需有:正转指示、反转指示、故障指示、选择开关(控制自动/手动操作);手动正转按钮、手动反转按钮、停止按钮、启动电铃预告按钮、事故开关(急停)。

(2)控制方式:可逆皮带可在自动/零位/手动,三种方式中相互转换。

可逆皮带的手动和自动运行均由PLC控制,跑偏、打滑、拉绳等联锁也都由PLC内实现,皮带无电气联锁回路。

·自动:正常生产时,现场操作箱选择开关须旋至自动位置,在控制室的计算机上发各系统的启动命令,系统中联锁设备按工艺要求的顺序,由PLC自动控制发出指令,皮带自动按顺序完成正向或反向启动、顺序停止、急停、故障停止等操作。皮带启动前自动进行电铃预告。

可逆皮带联锁的顺序:系统顺启或急停时与后面的一条皮带联锁,顺停时与前面一条皮带联锁。以J103R可逆皮带为例,1#仓上焦炭料时,选择J101→K103路线,系统顺启时按:K103→J103R(正向)→J102→J101顺序启动皮带,这时J103R与K103联锁,K103没启动、故障或急停时,J103R不能启动。系统顺停时按:J101→J102→J103R(正向)→K103顺序停止,这时J103R与J102联锁,J102没停止J103R不允许停止。

·手动:在操作箱上将选择开关旋至手动位置,操作工按先按启动预告按钮,进行电铃预告,提醒皮带旁人员远离皮带,避免造成事故,15秒电铃预告结束后,可按正转按钮正向启动皮带或按反转按钮反向启动皮带,也可以按停止按钮停止皮带运行,手动操作是皮带无联锁关系。

·零位:选择开关旋至零位时,在现场或中控室均不能启动皮带,这种方式主要用于检修时锁定皮带运行以确保安全。

(3)安全设计:系统启动前,操作人员通过语音系统喊话或电话系统通知岗位工要启动系统,启动每条皮带前必须进行15秒以上的电铃预告。遇到紧急情况,操作人员可按系统急停,现场岗位工可旋转事故开关停止皮带。

每条皮带装置设拉线开关、轻跑偏保护、重跑偏保护、打滑检查、速度检测等保护手段,当发生轻跑偏、打滑故障、速度故障时在控制室发出一级报警,重跑偏、拉绳故障时必须故障联锁停车,保护皮带不受损坏。皮带无电气联锁回路,所有保护都由PLC实现。

皮带对应的低压电器柜中设有电机的电流实时监测功能,可发现一些机械设备的潜在故障隐患;运行中对电机的电流进行实时监测分析,当发生电流超限或突变时报警,严重时停机。

2.3 可逆皮带的联锁安全设计

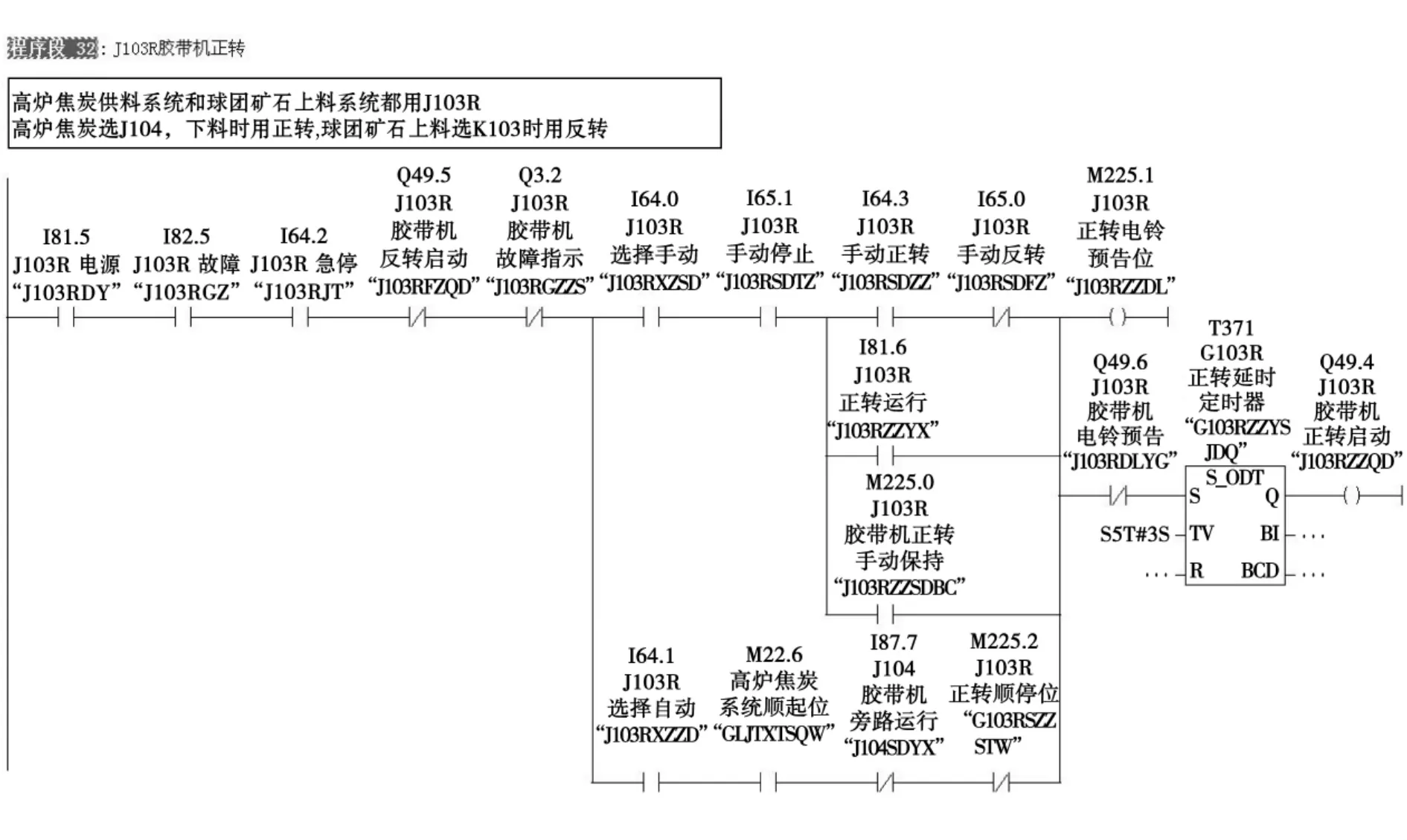

现用J103R可逆皮带为例进行说明。可逆皮带正向、反向的电气自动化联锁控制详见图3。

图3 可逆皮带正向、反向运行联锁图

由于篇幅原因其它联锁及梯形图从略。

3 可逆皮带联锁故障现象及解决

3.1 可逆皮带的故障现象

系统运行2个多月未出现异常,直到有一天晚上因为J104皮带重跑偏造成焦炭上料系统全部重负荷联锁停车,J102皮带堆料严重无法正常启动。现场岗位工J103R可逆皮带转成手动方式反向运行,想把J102皮带的焦炭先落地一部分。这时J103R没能反向运行,而在低压柜中出现了顶空开和烧保险的现象。现场改成手动正转能正常操作,期间换了3次保险,手动反转启动一会正常一会故障,期间反复观察PLC的输出指示灯发现J103R的正向和反向偶尔有同时运行的现象。出现故障时我未在现场,根据描述的现象,初步确定故障现象为偶尔的正反向同时输出引发了顶空开和烧保险。

3.2 可逆皮带的故障分析

从图3的J103R正向、反向联锁图上看,正向和反向运行时都有互锁(?处可看到),理论上讲如果正向启动时有反向输出的话不可能输出正向,反向同理。结合现场出现的现象,只能从操作角度入手找问题,因为手动正向操作没问题,手动反向时有时会出现问题。第二天上午,我们在现场开始分析原因,抓故障现象,首先拆掉电机输出电缆,反复做实验,手动正向运行时,从未出现过故障,手动运行了10多次,反向运行时故障也未出现,后找到晚班的岗位工来操作,发现操作手法确有不同。他按操作箱上的反转按钮时,手一直按住不离开,直到启动。这个岗位工是新上岗的,问他为什么这样操作,他说怕启动不了。他操作了10次出现1次故障,看似的确和操作手法有关,可从程序上分析似乎这种操作也不应该引起故障问题。

分析进入了僵局,按照给定的条件应该不会同时输出正向和反向。接着换了个角度从满足皮带启动条件方面来考虑:一直按住反转按钮10次,出现一次正向和反向同时输出,可没按正转按钮为什么会输出正转呢?只有在反转按钮被按下的同时正转按钮也被按下才有可能啊……问题暴露出来了,用万用表量正转按钮时,发现按钮的确有些问题,有时接触上后断不开,弹片有问题相当于正转按钮一直处于按下状态。

这下从理论上就能说通了,按照岗位工的操作方法,手一直按在反转按钮上,这时如果正转按钮正好也处于接触位置,就相当于同时送出正转和反转启动命令,而此时反转和正转的运行信号都没有发出,正向和反向都满足启动条件,这样就出现正、反转同时输出的现象。如果不一直按下反转按钮,就不会满足同时的条件;或者正转按钮没有损坏出现假按下的条件也不会造成同时输出正、反向运行的故障。

3.3 可逆皮带的故障解决方法

方法一:更换正转按钮,特别简单。

方法二:加强培训岗位工,改进操作方法,不要一直按住正转或反转按钮不放。

方法三:系统中的皮带无电气联锁回路。只能从软件上加联锁条件限制,最终确定将正转、反转按钮也进行互锁来限制。改进后的联锁图和程序如图4,图5。

图4 改进后的可逆皮带正向、反向运行联锁图

图5 改进后的可逆皮带正向启动程序梯形图

4 结束语

通过这次对可逆皮带出现的不常见的故障原因进行查找、判断和解决,使我们对故障有了新的认识,查找问题时要敢于怀疑一切,打破习惯的理解,多角度、多方面思考问题;在电气联锁设计时对可能出现的或者已经发现的问题都要及时加入控制点,编程实现时更要注重细节,只有这样才能使自动化控制系统稳定、可靠运行,降低设备故障率,减少今后的维护工作。