汽车热压成型板研究与应用

2012-09-04邓本波鲁后国唐程光

邓本波 鲁后国 唐程光

(江淮汽车技术中心)

1 前言

目前,降低汽车燃料消耗、减少CO2和废气排放是社会的主要需求,为适应这种发展趋势,钢铁业已开发出多种高强度钢板来帮助减轻汽车质量,同时提高汽车的安全性。其中,热压成型板以其高减重潜力、高碰撞吸收能、高疲劳强度、高成型性及低平面各向异性等优势[2,3]成为汽车工业轻量化的主要材料。为兼顾轻量化与碰撞安全性及避免高强度下冲压件回弹与模具磨损等问题,热压成型高强度钢及其成型工艺和应用技术应运而生。目前,凡是达到U-NCAP碰撞4星或5星级水平的乘用车型,其安全件(A/B/C柱、保险杠、防撞梁等)多采用抗拉强度为1500 MPa、屈服强度为1200MPa的热成型高强度钢。热压成型工艺在国外特别是欧洲得到广泛应用,如大众系列车型中热冲压零件使用比例达10%以上;FIAT拟在后续车型中使用16%以上的热冲压零件;VOLVO后续新车型使用的热冲压零件将达5%以上。而我国汽车工业中热冲压零件的应用还处于初级阶段[1]。

本文以某款车型B柱板热压成型为例,对比分析了热压成型板与冷压成型板在部件数量、质量、成本及性能等方面的差异。

2 热压成型加工工艺

2.1 理论基础

与传统的冷压成型工艺相比,热压成型工艺的特点是在板料上存在一个不断变化的温度场,如图1所示。在温度场的影响下,板料的基体组织和力学性能发生变化,导致板料的应力场也发生变化,同时板料的应力场变化又反作用于温度场,所以热压成型工艺是板料内部温度场与应力场共存且相互耦合的变化过程。

2.2 加工工艺

热压成型加工工艺过程如图2所示。首先将常温下强度为 400~600 MPa的硼合金钢板加热到880~950℃,使之均匀奥氏体化,然后送入内部带有冷却系统的模具内冲压成型,最后快速冷却,将奥氏体转变为马氏体,使冲压件得到硬化,大幅提高强度,此过程被称为“冲压硬化”技术[4]。

实际生产中,热压成型工艺又分为直接成型工艺和间接成型工艺。直接成型工艺是指板料加热到奥氏体化温度,保温一段时间后直接进行成型及淬火。其优点为:板料在一套模具中进行成型及淬火,节省了预成型模具费用并加快了生产节奏;板料加热前为平板料,不仅可节省加热区面积和能源,而且可选取多种加热方式。其缺点是:复杂形状的零部件成型困难,且模具冷却系统的设计更复杂,需要增加激光切割设备等。间接成型工艺是指板料先经过冷压工艺进行预成型,然后加热到奥氏体化温度,保温一段时间后进行最终成型及淬火[5]。其优点为:可成型复杂形状的零部件;板料预成型后,后续热压成型工艺不需要考虑板料高温成型性能,可确保板料完全淬火得到所需要的马氏体组织;板料预成型后可进行修边、翻边、冲孔等加工,避免板料淬火硬化后加工困难等问题。

目前,应用较广的汽车用热压成型高强度钢板为含硼合金钢,其常温下强度为400~600 MPa,经加热后其伸长率由20%上升至70%左右,热压成型后其抗拉强度可达到1500 MPa,如图3所示。

3 热压成型板应用研究

3.1 方案对比分析

为了解热压成型工艺在实际工程中的应用情况,对某款车型B柱板的冷压成型方案和热压成型方案进行对比分析,2种成型方案对比如图4所示。

经分析,冷压成型方案存在以下问题:结构部件较多,增加车身质量;件1和件2材料均为B410LA的高强度板,板件冲压深度较深,成型易开裂;件1强度不足,将直接导致车身侧碰性能不能达到要求。

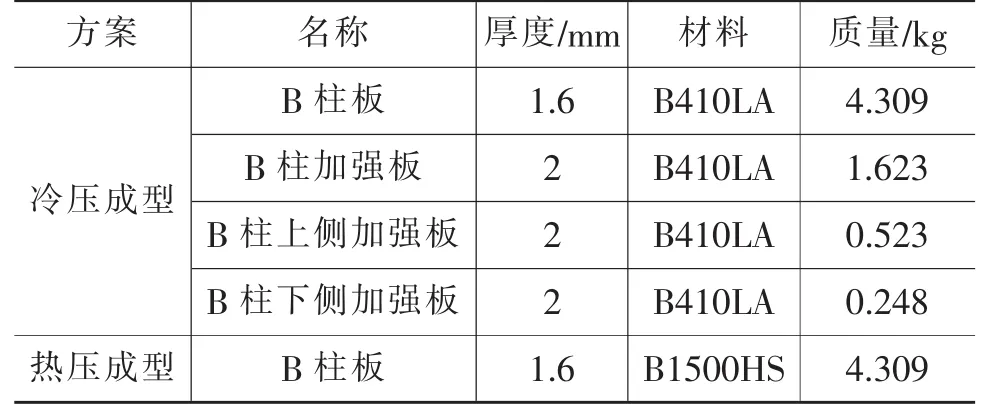

热压成型方案取消了件2~件4,件1材料由B410LA改为B1500HS,部件厚度不变。2种成型方案的B柱质量对比见表1。由表1可知,采用热压成型方案后,左、右B柱板质量比冷压成型方案时减轻4.788 kg,另外左、右B柱各节省了3个模具。

表1 2种成型方案的B柱质量对比结果

3.2 成本对比分析

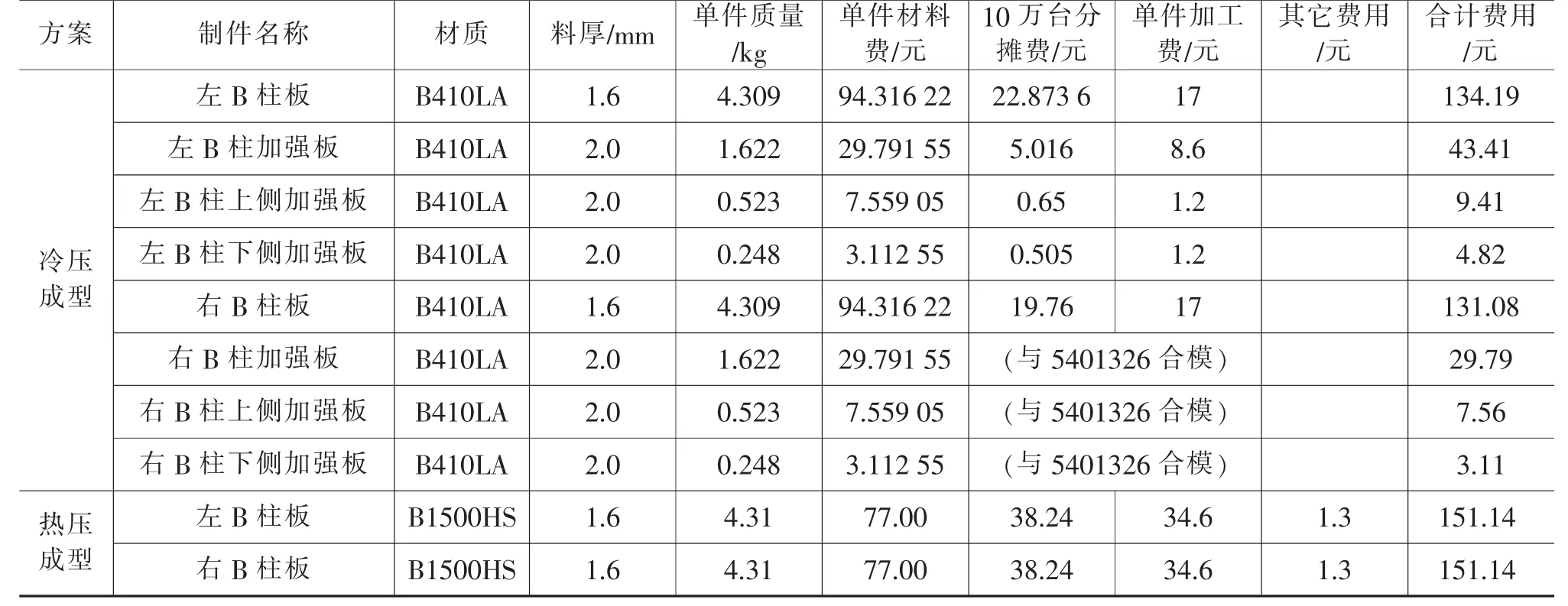

为确认热压成型方案的可行性,根据冲压工序排布情况、板材价格、模具成本及台数分摊预算、加工费用及板件物流费等对2种成型方案的成本进行了计算,结果见表2。

由表2可知,当该B柱采用冷压成型方案时,由于其左、右共设计8个件,单台车合计成本为363.37;采用热压成型方案后,B柱左、右共设计2个件,单台车合计成本为302.28元。热压成型方案比冷压成型方案可节省61.09元。

3.3 性能对比分析

由于B柱板结构直接影响侧碰性能,因而采用相同约束边界条件对2种成型方案在侧碰时的Y向侵入量进行对比分析。约束条件为总成单点约束,零件间约束梁单元连接,碰撞块为500 kg刚性质量块,碰撞速度为12 km/h。

表2 2种成型方案成本计算结果

碰撞分析主要衡量指标为B柱处Y向最大变形量和最终变形量。在碰撞分析过程中,分别在50 ms、100 ms、200 ms、300 ms时间段对 B 柱 Y 向的侵入量进行测算,2种成型方案计算结果见图5。由图5可看出,最大变形量出现在100 ms时,冷压成型方案最大变形量约为128 mm,热压成型方案约为116 mm;冷压成型方案最终变形量约为88 mm,热压成型方案约为37 mm。

由模拟分析可知,该B柱采用热压成型方案时的最大变形量和最终变形量均比冷压成型方案有较大改善,说明热压成型方案可提高B柱结构性能。

4 结束语

通过对汽车用热压成型板的应用研究,分析了热压成型板成型加工工艺。针对某款车型B柱板的热压成型方案和冷压成型方案,在部件数量、部件质量、成本、性能等方面进行了对比分析。结果表明,热压成型方案在各方面均优于冷压成型方案,进而验证了热压成型方案在该款车型B柱上应用的可行性。

1 张式程.汽车轻量化技术及其发展趋势.汽车轻量化设计技术高级培训讲义,2011.

2 Heller T, End B, Ehrhardt B,et al.New High Strength Steels Production,Properties&Applications.40th MWSP ConfrPoc, ISS, 1998.25234.

3 Shi M F,Thomas G H,Chen X M.Formability PerformanceComparison Between Dual Phase and HSLA Steels.43th MWSP Conf Proc.ISS, 2001, 1652174.

4 谷诤巍,单忠德,徐虹.汽车高强度钢板冲压件热成型技术研究.模具工业,2009,35(4):27~29.

5 高云凯,高大威,余海燕,等.汽车用高强度钢热成型技术.汽车技术,2010(8):56~60.