数字流体微量喷射系统的设计与实现

2012-09-02孙怀远孙陈杰廖跃华上海理工大学医疗器械与食品学院上海00093上海医疗器械高等专科学校上海00093

孙怀远 孙陈杰 廖跃华(上海理工大学医疗器械与食品学院,上海 00093)(上海医疗器械高等专科学校,上海 00093)

引言

微喷射是微流体控制系统的一个重要组成部分。微喷射过程取决于微喷射流体的驱动技术和相应的微喷嘴制造技术[1]。随着微系统、微流体技术的发展和数字处理方法的不断完善,数字流体微量喷射作为一种新型工艺技术,获得了发展和初步应用。除了一般快速成型技术外,其典型应用还包括医学、生物制造工程、制药工程、微机械制造和微推进系统构建等领域,如:基于压电喷射技术的心脏支架药物喷涂、生物芯片或微阵列非接触式点样以及细胞显微注射[2]。

目前,国内外对于微喷射技术的相关应用都处于研究阶段,主要有利用相关技术原理进行的微胶囊制造实验研究,多种药物完全可控释智能微晶片研制,利用微喷射技术研制以乳酸羟基乙酸共聚物(PLGA)为骨架的紫杉醇微球等[2-4]。

本研究结合微喷射技术与计算机视觉和智能控制,设计构建了一个数字流体微量喷射系统,使微喷技术应用实现自动化。通过喷点实验验证了系统的合理性与可行性,系统以自动代替手动操作,以图像摄取代替显微镜观察,可用于生物、医药工程及相关领域的微系统研究。

1 系统结构设计

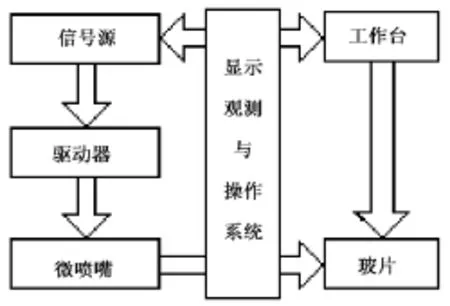

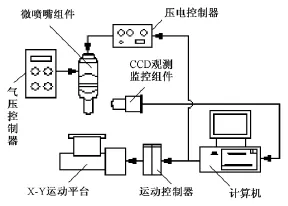

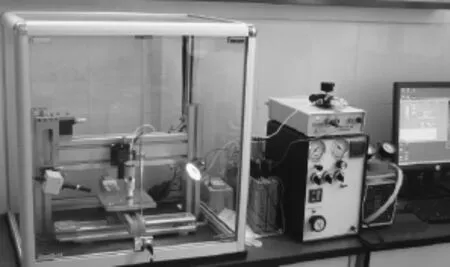

数字化微量喷射技术是在数字信号激励下,通过对微喷头实施脉冲惯性力,使工作腔内的流体在惯性力与黏性力交替作用下实现脉冲流动,并以一定的响应率和速度喷射到指定位置,从而实现数字化可控的微量流体的喷射[3-5],图1给出了数字化微喷射技术实现框图,据此设计的数字流体微量喷射系统结构如图2所示,由微喷嘴组件及其驱动控制装置、气压控制装置、运动平台及其驱动控制装置、监控与操作系统等4部分组成,图3为系统实物照片。

图1 数字化微喷技术实现框图Fig.1 Framework realizing digitalmicro-jetting technology

由微喷头、储液器及外套集成的微喷嘴组件是系统的核心部分,其中,微喷头采用MicroFab公司MJ-AL-01型微米级口径喷头,通过压电原理实现微量喷射,而喷射液滴数量与速度可通过CT-M3-02型压电控制器调节其输出信号频率来改变,压电控制器与计算机采用串行通信,以达到设置参数从而控制液滴喷射过程。

图2 数字化微喷实验系统结构Fig.2 Structure of experimental digital micro-jetting system

图3 数字流体微喷实验系统Fig.3 Experimental system for digital fluid micro-jetting

为使压电信号有效驱动喷头实现微量喷射,微喷头喷口处须保持气压平衡并产生一稳定液面,本设计采用CT-PT-01型气压控制器输入正气压与真空压,并可通过精密气压调节器对气压平衡进行微调。

为精确控制喷点轨迹和速度,系统采用带有二次开发功能的YAMAHA-ERCX运动控制器驱动XY运动平台,实现高速高精度伺服控制,使工作台按指定流程进行定位、运行,满足不同要求的微量喷点。

2 系统控制平台设计

本系统操作与监控平台由运动控制和微量喷射控制两部分构成。

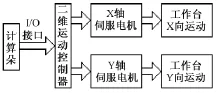

2.1 工作台运动控制

工作台是由二维运动平台带动在水平面上运动,所以对工作台的运动控制就是对二维运动平台伺服电机的控制。图4给出了工作台的控制框图。

图4 工作台运动控制框图Fig.4 Worktable motion control diagram

工作台的运动控制包括运动方向、起始位置、起动顺序、运动速度、轨迹路线以及归零复位等,是通过计算机向运动控制器发送字符串得以实现的。该程序利用YAMAHA-ERCX运动控制器开发平台进行设计,其控制界面如图5所示。为了适应喷点需要,运动控制设计了点动和连续运动两个模式。

图5 工作台运动控制界面Fig.5 Interface of worktable motion control

2.2 微量喷射控制

微量喷射主要参数的设置包括驱动电压、驱动频率和脉冲时间等。结合压电控制器自带开发软件,在VB开发环境中,设计微量喷射参数预置程序和执行程序,并通过串行接口通信协议,设计连续驱动和单次驱动喷射模式,控制界面如图6所示。

图6 微量喷射控制界面Fig.6 Interface of micro-jetting control

单次驱动模式可以设置“步数”即驱动脉冲波形个数,以实现点矩阵模式,在完成指定的液滴喷点数后系统会自动停止。而要实现线打印,则可在连续驱动模式下完成。

由于每发送一次波形完成一个周期的驱动,因此发送频率决定了驱动的快慢,在微喷射中表现为微液滴喷射的频率。而电压是输出波形的幅值,电压值越大,压电驱动器形成的加速度绝对值越大,在微喷射中表现为形成的微液滴颗粒越大,反之越小[6-7]。

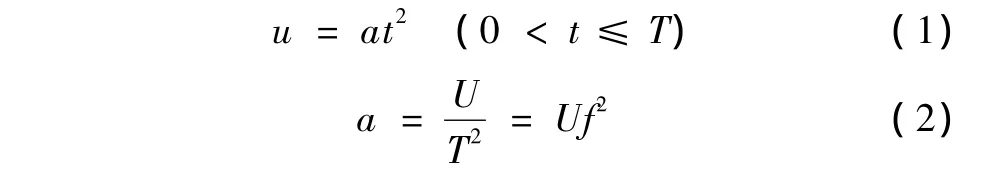

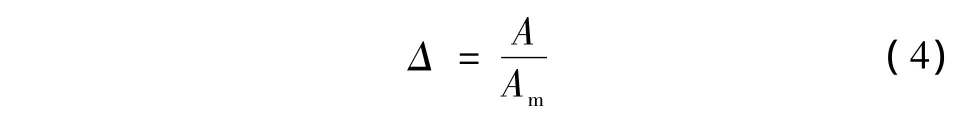

输出的驱动电压u波形在一个周期内的数学表达式为

驱动电压波形在t=T时,压电陶瓷驱动器有一个理论上是无穷大的负向加速度[8]。但由于压电陶瓷的类“电容”性,因而使其负向加速度为

式中,τ是压电陶瓷放电常数;3是压电陶瓷位移-电压的线性系数。

由这个恒定的加速度提供一个恒定惯性力,使微喷头内的液体克服黏性力和表面张力的作用而喷出,所以单次喷出的液体体积是恒定的[8]。如此,可满足微阵列样品点尺度和均一性要求。

3 喷点测试实验

采用不同的点阵间距、运动模式、驱动参数等进行了制作微阵列喷点实验,以验证数字流体微量喷射系统的合理性,对本系统喷射性能(主要是样品点尺度及均一性)进行测试。

3.1 驱动电压对喷点的影响实验

实验中系统采用微喷嘴内径为40μm,点样液为染色石蜡溶液,点阵间距0.5mm,载玻片进行了疏水化处理,如图7所示,微喷嘴到载玻片的距离约为2mm。

图7 微喷嘴实验过程实物图Fig.7 The process of micro-nozzle real figure

样品点尺度均一性采用图像处理方法来检验,即通过CCD摄像头对样品点进行拍摄并获取图像,然后用HALCON机器视觉软件对图像进行边缘勘测、填充等处理,提取每个样品点的像素数,并进行归一化处理得到样品点像素相对变动量,从而判断均一性[9-10]。

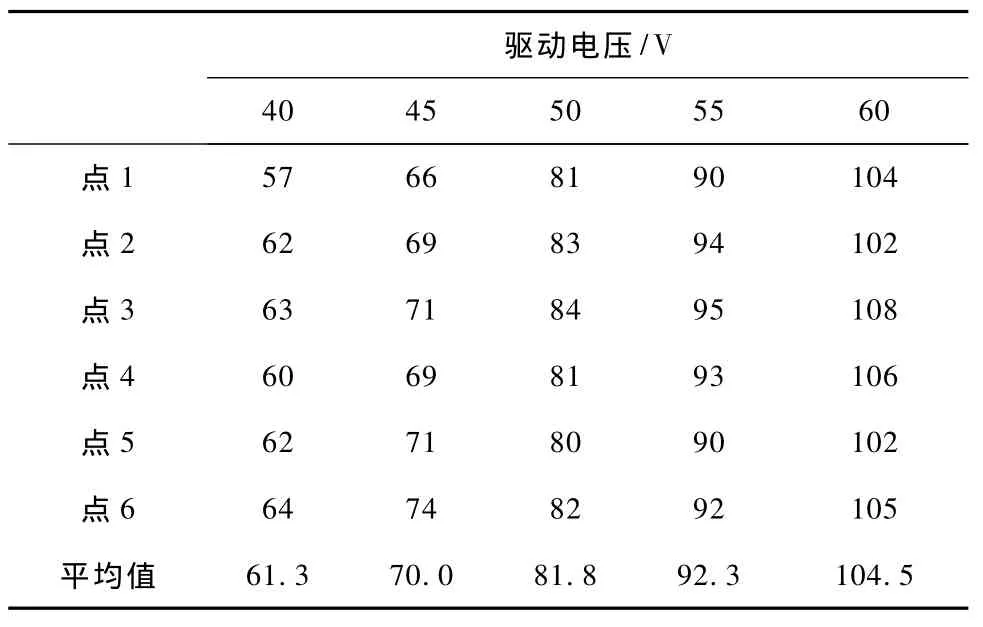

样品点相对变动量Δ定义为

式中,A为各样品点像素数,Am为样品点的平均像素数。相对变动量表证样品点像素数的相对变动大小[10-11]。

3.2 微阵列制作

数字流体微量喷射系统运用串行接口使运动控制单元与微量喷射单元进行相互通信,通过发送字符串方式控制电机与微量喷头协调动作,从而实现微阵列制作。系统采用微喷嘴内径为40μm,点阵间距为120μm,制作微阵列材料为碳纳米管(carbon nano tube,CNT)溶液,载片为导电玻璃,微喷嘴到载片距离约为2mm,驱动电压为50V。

4 结果

4.1 驱动电压对喷点大小的影响

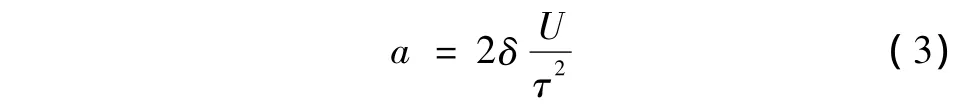

在显微镜下测得实验微喷样品点直径如表1所示,最小可达60μm以下。

表1 不同驱动电压时的样品点直径(μm)Tab.1 Spot diameters(μm)using different driving voltages

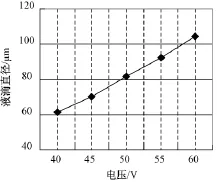

图8 样品点直径与驱动电压的关系Fig.8 Relationship between diameters of spots and driving voltages

根据表1实验数据,建立样品点直径(以每组平均值表示)随驱动电压变化的关系如图8所示。可见,在微喷嘴结构参数、嘴射距离、液体黏度等一定的情况下,液滴大小随驱动电压增加而增大,基本成线性关系。

4.2 驱动电压对喷点均一性的影响

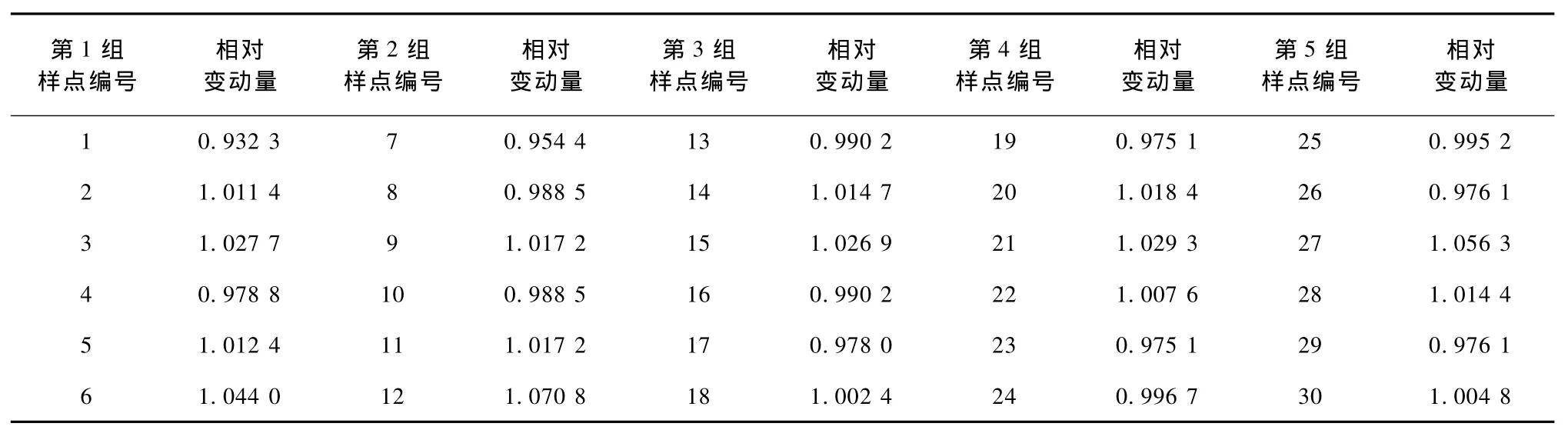

对表1中对应驱动电压40~60(V)的5组30个样品点进行像素提取和处理,得到每组样品点相对变动量如表2所示。

表2 样品点像素相对变动量Tab.2 Relative variation in pixels of the sample spots

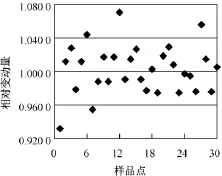

以表2中样品点为横坐标、相对变动量为纵坐标,得到各样品点像素相对变化如图9所示。结果表明:各样品点像素的相对变动量基本集中在1附近,而上下波动在0.92到1.08之间,各点的像素数相差不大。所以,采用数字流体微量喷射系统进行点制阵列是满足均一性要求的。

图9 样品点像素相对变化Fig.9 Relative change in pixels of the sample spots

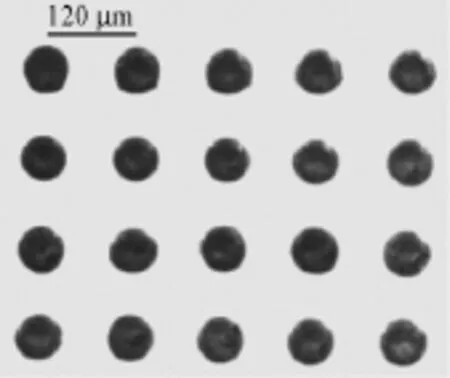

4.3 微阵列样品

将制作完成的碳纳米管微阵列放置于CCD摄像头下,对其进行拍摄并获取图像,结果如图10所示。表明:样点直径<80μm,喷点基本圆整,阵列规则,符合微阵列规整度要求。

图10 碳纳米管微阵列实物图Fig.10 Microarray for CNT real figure

可见,数字流体微量喷射系统可用于材料工程等相关领域的研究。目前,本研究设计构建的系统已用于相关研究中,进行涂层导电玻璃-碳纳米管溶液点阵制备,已获得喷点直径为50μm、样品点间距100μm、喷点圆整、阵列规则、位置明确的密集微阵列,且符合信号发射强度要求。

4 讨论和结论

生物芯片微阵列点样法分为有接触式和非接触式两种,微阵列制备技术主要评价指标有:容量、密度、点样尺寸和均一性,其中点样尺寸和均一性是很重要的指标,因为其决定了微阵列的密度,而微喷头是生物芯片数字化微阵列点样的关键部件。通过上述实验,对系统的点样尺寸和均一性进行了测试,结果表明:本系统采用规格化喷头、非接触式喷点技术,具有良好的点样均一性,且喷点基本圆整,阵列规则,符合微阵列规整度要求(见图9和图10),所以本系统设计是合理可行的。当然,就喷射技术的集成化、材料适应性、可靠性与使用寿命等3个研究方向而言,由于实验条件的限制,本系统对于大粘度溶液还较难完成喷射测试,在以后的研究中还需结合纳米分散、微系统等相关技术进一步探索,使系统满足更广泛的喷射要求。

所设计并构建的数字流体微量喷射系统,融合了微喷技术、计算机视觉技术和智能控制技术,利用VB语言开发基于Windows系统的精密二维工作台运动控制和微量喷射控制程序,研究了在微喷头结构参数固定的情况下驱动电压对微喷射的影响,进行了微陈列喷点测试。数字流体微量喷射系统以摄取图像代替显微镜观察,使微喷点技术应用操作实现自动化;它可通过改变驱动电压大小控制样点直径,具备数字化点样驱动-控制、二维精确定位、喷射微液滴测量等功能,能满足数字化芯片微阵列制备技术的样品点尺度和均一性要求;可供生物及医药工程等相关领域研究使用。另外,可为生物医学、药学、机电工程学及计算机应用等多学科交叉技术研究提供基础平台。

[1]张晓乐,侯丽雅,章维一.数字化微喷射用直列微喷嘴制作工艺[J].光学精密工程,2008,16(11):2222-2226.

[2]孙怀远,周玉栋,廖跃华,等.微喷技术在生物医药领域的应用[J].科技导报,2010,28(20):97-100.

[3]LinSC,Tseng FG,Huang Haimei,etal.Simultaneous immobilization of protein microarrays by a micro stamper with back-filling reservoir[J].Sensors and Actuators B,2004,99:174-185.

[4]Radulescu D,Schwade N,Wawro D.Uniform paclitaxel-loaded biodegradable microspheres manufactured by ink-jet technology[J].Proc Recent Adv in Drug Delivery Sys,2003,2(3):1-5.

[5]房汝建,侯丽雅,章维一.数字微阵列点样喷头试验研究[J].中国机械工程,2005,16(1):46-50.

[6]孙振银.数字化芯片微阵列点样实验及稳定性研究[D].南京:南京理工大学,2007.

[7]王勇,崔大付,张璐璐.新型纳升级点样微喷系统的研制[J].仪表技术与传感器,2008,(5):64-66.

[8]耿鑫,侯丽雅,章维一.微流体数字化喷点技术的实现[J].光学精密工程,2009,17(8):1903-1907.

[9]熊邦,书余亮,欧巧凤,等.注射器针头合格性图像检测方法[J].中国生物医学工程学报,2010,29(4):623-631.

[10]卢阳.基于微流体数字化技术的非接触式点样实验研究[D].南京:南京理工大学,2005.

[11]邓宁.微阵列生物芯片分析方法研究[D].杭州:浙江大学,2007.