磨煤机钢球最佳级配技术应用研究

2012-08-20宋绍伟

宋绍伟

(国电菏泽发电有限公司,山东 菏泽 274032)

0 引言

钢球磨煤机煤种适应性广,运行安全可靠,维修方便,在我国火力发电机组中得到了较广泛的应用。但其金属耗量大,制粉电耗高,据统计,磨煤机一般每磨制1 t煤钢球的磨损为120~300 g,个别磨煤机甚至更高[1]。通过调节钢球最佳装载量、球径配比、钢球及衬瓦的材料特性及补球参数,可起到防磨降耗的作用。我国火电厂磨煤机钢球直径的选择一直沿用前苏联的标准,国内磨煤机的钢球规格尚无统一标准[2-3]。在补球方面,往往认为大球会磨成小球,绝大多数火电厂根据经验单纯补加一种大球,造成磨煤机内球荷平均粒度的增大,使磨煤机不能工作在最佳钢球级配。结合我国磨煤机的性能参数和煤质特性,确定钢球的最佳级配和补球参数对于降低磨煤机的钢耗和电耗具有至关重要的作用。

1 火电厂磨煤机钢球存在的问题

目前,我国电力行业使用的钢球主要有低铬铸铁钢球(含铬2%左右)、高铬铸铁钢球(含铬12%左右)。这两大类钢球的共同缺点是:

(1)钢球表层与心部的耐磨性相差较大,使钢球在磨损过程中直径的减小很不均衡,从而使钢球的级配发生较大的偏离,造成煤粉细度较差或煤粉产量降低。现用的钢球,其表层晶粒细、中心晶粒粗,造成表层硬度高,中心硬度低,并且表层与中心的硬度相差较大。这样的钢球在使用过程中,表层磨损较慢,在一定的时间内钢球直径减小值较小;中心磨损较快,在一定时间内钢球直径减小值较大,因此较快的磨损失效,使有效的小直径钢球减少,改变了钢球级配,降低了小直径钢球的比例,煤粉细度就会变差。此外,硬度不均匀的钢球在磨煤过程中容易失圆,磨煤效率下降。以上两个因素,使磨煤机中必须加入较多的钢球,才能保证煤粉的细度和产量,这样增大了磨煤机的载荷,耗电量也随之增大。

(2)钢球的耐磨性较差,钢球的磨损速度快,导致小直径钢球难以在火力发电厂推广应用。在磨煤机装球总重量相同的条件下钢球的平均直径减小,则钢球的个数或表面积就增多或增大,磨煤的作用点或作用面积随之增多或增大,在一定的条件下磨制煤粉的效率也就更高。但是,钢球的耐磨性不高、小直径钢球磨损到失效的时间会很短,从而造成频繁地停机清理废球,严重地降低了磨煤机的运转率[4]。

2 多元高铬合金抗磨钢球的研制

2.1 多元高铬合金抗磨钢球的化学成分

多元高铬合金抗磨钢球用铬锰钨抗磨铸铁制作,以铬、锰、钨为主加元素,以硅为辅助元素,再配以适当的热处理技术,使钢球金属致密、冲击值高、外形完整。经多次试验室试验,多元高铬合金抗磨钢球的化学成分(重量百分数)见表1。

表1 多元高铬合金抗磨钢球的化学成分

2.2 多元高铬合金抗磨钢球的机械性能及金相组织

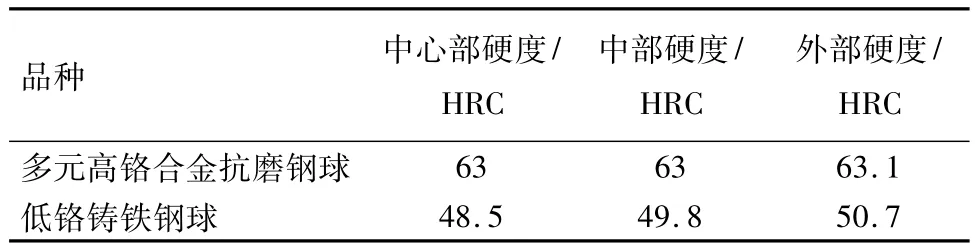

利用Axiovert200 MAT型显微镜和HT-2000A金属硬度计测定多元高铬合金抗磨钢球和普通低铬铸铁钢球的金相组织及硬度,其中心部为钢球的球心附近位置,外部为靠近钢球表面的位置,中部为二者之间部位。从表2可以看出多元高铬合金抗磨钢球平均硬度63 HRC,且硬度分布比较均匀;低铬铸铁钢球平均硬度为49.67 HRC。

表2 多元高铬合金抗磨钢球与低铬铸铁钢球硬度比较表

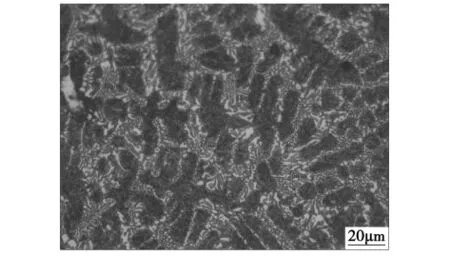

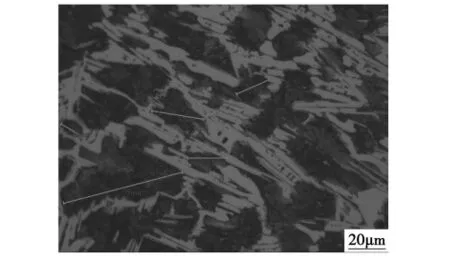

多元高铬合金抗磨钢球淬火回火后的组织为:回火马氏体加铬、锰、钨复合碳化物。其中共晶碳化物呈细小的粒状和菊花状,分布弥散均匀,二次碳化物呈点状分布在回火马氏体基体上(见图1);而普通低铬铸铁钢球二次碳化物分布不均匀(见图2)。多元高铬合金抗磨钢球碳化物的尺寸细小,分布较均匀,将基体有效地保护起来;另外,较硬的马氏体基体可以很好地支撑坚硬的碳化物。而且马氏体也可以较好地抵抗煤矸石的犁沟作用,使碳化物不容易从基体中剥落。因此,多元高铬合金抗磨钢球具有极高的耐磨性。

图1 多元高铬合金抗磨钢球

图2 低铬铸铁钢球

3 应用钢球磨损稳态模型计算钢球最佳级配系数

钢球磨损的结果是其直径随磨损时间的增长而减少,就单个钢球来说,直径的减少是一个随机过程。然而在特定的磨煤机中,钢球群体直径的减少则表现出很强的统计特征。当装入钢球直径为dz时,随着磨损时间t的变化,剩在滚筒中的钢球直径减小的分布规律也随之变化。磨煤机钢球磨损的稳态数学模型为

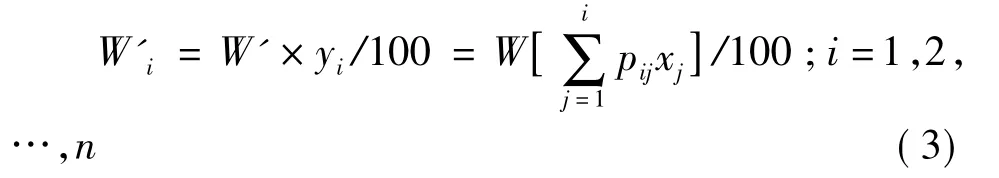

式(1)中{x}为磨煤机的装球级配向量;{y}为连续磨煤t天后驻留在滚筒中的钢球级配向量;[ p (t) ]为对应于连续t天的钢球磨损稳态特性矩阵,它是下三角矩阵,其中的第i行第j列元素pij(t)表示装入第j级别球变成第i级别球的概率[5]。

对于1台其他各种参数都固定,而只有钢球直径变化的磨煤机,其出力与钢球直径的平方根成反比[6]

式中 Bm1——钢球直径 d1时的磨煤机出力/t·h-1;

Bm2——钢球直径 d2时的磨煤机出力/t·h-1。

磨煤机出力与钢球直径的平方根成反比,磨煤机电流基本不变,则取用小直径钢球有利于降低磨煤电耗。而直径小的钢球磨损量大,所以应根据各钢球级配下磨煤电耗成本和钢球磨损成本综合考虑确定钢球的最佳级配。

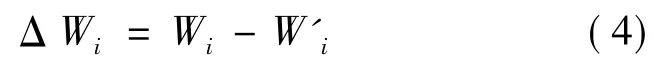

则第i级别钢球的损耗量ΔWi为

则钢球总磨损量ΔW为

在一个工作周期钢球G t,钢球价格为P元/t,磨制每吨煤的钢球磨损成本M为

合理的钢球装载量和钢球级配使磨煤机出力大,降低制粉电耗及钢耗[7]。磨煤机的规格(直径、总长)不同、转速不同、衬板形状不同、所磨燃料不同、煤粉细度要求不同钢球级配也就不同。首先根据燃煤的可磨系数、燃煤粒度、磨煤机直径确定最大钢球直径,确保最大粒度的燃煤被迅速破碎;其次根据煤粉细度要求、燃煤的可磨系数确定最小钢球的直径,确保燃煤微粒被迅速碾破。对未安装除杂设施的输煤系统要特别注意各种煤矸石的可磨系数;以钢球级配稳定,装球总重量一定的条件下钢球个数尽量多为原则,确定各种规格钢球的比例;适当考虑煤粉细度均匀性分布;运行2 000 h仔细记录、分析、调整,从而确定补加球方案。在此钢球级配下的制粉出力可根据式(3)计算求出相应可计算磨每吨煤的磨煤电耗。根据发电成本可计算磨煤电耗成本,算出磨煤电耗成本和钢球磨损成本之和,确定出钢球的最佳级配。

4 实际应用

4.1 设备概述

某电厂二期工程2×300 MW亚临界燃煤机组,每台锅炉安装有3台双进双出磨煤机,额定电流156 A,功率1 400 kW。试验前磨煤机钢球加装比例 Φ80∶Φ60∶Φ50∶Φ40∶Φ30=10∶25∶29∶21∶15,实际钢球装载量为83 t/台,磨煤机电流在130 A左右,补充钢球为Φ60,年平均补充添加钢球消耗量30 t。磨煤机技术参数见表3,锅炉设计燃用85%的无烟煤和15%的半无烟煤的混合物,煤种的特性见表4。

表3 磨煤机技术参数

表4 设计煤种特性

4.2 装机应用试验

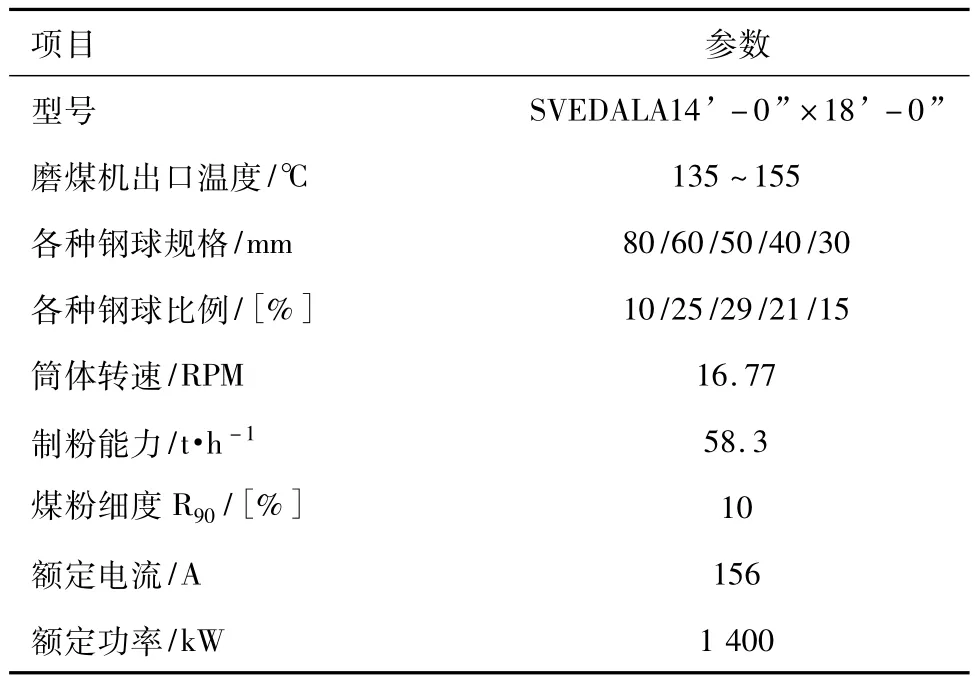

应用钢球磨损稳态模型计算和工程试验确定钢球最佳级配和合理的钢球装载量。三台磨煤机的试验情况见表5。

表5 项目实施前后磨煤机运行参数比较

试验结果表明,由于装球总量减少37%,使磨煤机的负荷大幅度降低,磨煤机的运行电流同比降低约30 A,节电率23%;项目实施后磨煤机制粉能力无明显变化,煤粉细度更加合适;单台磨煤机功率降低× 30 × 0.85=278 kW·h;钢耗同比降低约73 g/t;随着负载的减小,磨煤机大、小牙轮齿面温度普遍下降了10℃;另外,轴瓦和变速箱、衬瓦等设备的故障率明显降低,设备寿命得到延长,同时也节省了大量的维护成本。

运行后根据磨煤机出力、电流及煤粉细度情况补加Φ60以上的钢球适量。合理补球的原则为:(1)保证补球后磨煤机中有效钢球含量等于额定装球量;(2)补球后应使钢球级配更加协调;(3)优先补加大球。

5 结论

(1)探索了双进双出磨煤机最佳钢球级配的规律。首先根据燃煤的可磨系数、燃煤粒度、磨煤机直径确定最大钢球直径,确保最大粒度的燃煤被迅速破碎;其次根据煤粉细度要求、燃煤的可磨系数确定最小钢球的直径,确保燃煤微粒被迅速碾破;以钢球级配稳定,装球总重量一定的条件下钢球个数尽量多为原则,确定各种规格钢球的比例。

(2)火电厂使用多元高铬合金抗磨钢球级配后,磨煤机的装球重量可减少37%,磨煤机电耗可降低23%,磨煤机的钢球消耗可降低61%,从而实现火电厂磨煤机的大幅度节能降耗。磨煤机实施钢球级配后,随着负载的减小,磨煤机大、小牙轮齿面温度普遍下降了10℃;另外,轴瓦和变速箱、衬瓦等设备的故障率明显降低,设备寿命得到延长,同时也节省了大量的维护成本。

(3)获得了高耐磨性钢球的生产工艺。多元高铬合金抗磨钢球的碳化物为高硬度的铬、锰、钨复合碳化物,并具有较好的形态、大小和分布,能很好地保护较硬的马氏体基体;多元高铬合金抗磨钢球表层及心部的洛氏硬度均大于63 HRC,且硬度差较小,因此钢球具有很好的耐磨性和级配稳定性。

[1]刘英雄,毛爱珍.球磨机钢球直径的优化选择[J].中国电力,1996,29(6):11 -13.

[2]贾鸿祥.制粉系统设计与运行[M].北京:水利电力出版社,2002.

[3]王晓光,邓家营,安国民.钢球磨煤机的优化运行试验[J].节能技术,2005,23(5):417 -421.

[4]陈平,任立军.火电厂球磨相铬锰钨抗磨铸铁磨球的研制与应用[J].中国电力,2009,42(11):20 -22.

[5]余涛,张翠珍,刘亮.钢球磨煤机钢球的最佳级配与补球参数[J].长沙理工大学学报,2007,4(1):68 -83.

[6]段希祥.我国粗磨球磨机钢球尺寸状况的分析[J].矿冶工程,1998,18(1):26.

[7]郑福国,郝山武.双进双出钢球磨煤机直吹式制粉系统的经济运行[J].节能技术,2006,24(2):154 -158.