水作为制冷剂的透平冷水机组研究现状 (三)

2012-08-03周子成

周子成

4 第三部分

压缩水蒸汽的透平压缩机叶轮设计

虽然水是最古老的制冷剂之一,它已经在吸收式冷水机组和蒸气喷射的压缩式冷水机组中应用了很多年。然而,它应用在透平压缩机的压缩式制冷装置中具有更高的能效。这种装置的成功应用仅只是最近几年的事。

水是一种自然制冷剂。水作为制冷剂在透平压缩机制冷装置中应用具有以下一些特点:由于循环处在真空下工作,水蒸汽的容积制冷量非常小,因而需要很大的容积流量,需要用相当高的压比去压缩它。因此,与传统的制冷剂如R134a或R12相比,在相同的使用条件下,用水 (R718)作制冷剂造成近200倍的高容积流量和双倍的压缩比。由于水蒸汽的这种热力学性质,对于叶轮设计,这一高压比通常要求圆周速度比常规叶轮高2至4倍,而声速是接近高2.5倍;雷诺数低约300分之一;单位质量的传递功约高15倍。高性能的混流式透平压缩机适合于这样的工作条件。

为了获得高压比,这种压缩机需要用高转速和大直径的叶轮。叶轮直径的上限主要是受使用空间和制造设备的限制。当压缩水蒸汽时,叶片顶尖速度通常是受转子稳定性的限制,而不是受声速的限制。在真空条件下工作时,叶片受到的气体力非常小,因此,叶片所承受的主要是由质量惯性引起的非常大的离心力,故需要采用轻质叶片,大多数是由钛或合成材料制成的特别薄的直叶片。这种叶片不能磨,通常它们由几部分组成,并且它们与常规的高性能叶轮不同。

由于叶片角统一成90度,为了防止高的入射气流引起的冲击损失,需要采用导向叶片。最简单的解决方法是使用一个定子,但这样会带来使转子传递功减小的缺点。采用一个安装在同一轴上的曲线叶片导流器会产生较高的传递功。通常它的直径较小,叶片顶尖速度不会达到目前高强度材料的极限速度。因此,为了获得更高的传递功,导流器可以与主轴分成两体,采用独立驱动、具有受稳定条件允许的或考虑受马赫数限制的更高的转速。

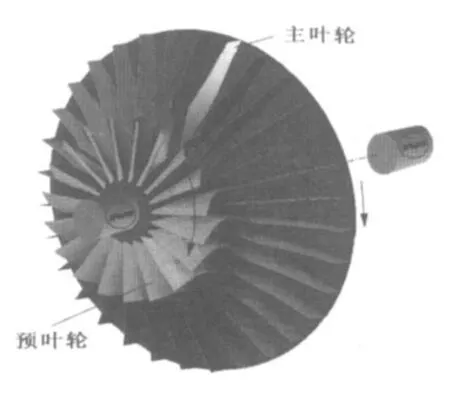

在本文中,将导流器称为预叶轮,而将混流叶轮称为主叶轮。两个叶轮绕同一方向旋转,它们之间没有导向叶片。由于高的离心力和工艺上的原因,两个叶轮都采用径向直叶片 (图3.1)。

图3.1 预叶轮和主叶轮

径向直叶片旋转起来像一个坚实的固体,因而常规的自由涡流设计方法不适用于这种叶轮。在本设计方法中,初步设计阶段是采用一个快速准三元流动算法,并引入这一系统的流动计算。通过一个设计例子,说明这一系统可实现合理的设计,包括对这一系统径线叶片稳定流动的研究。并且,由于需要高压比,采用了按照平均流线模型的欧拉方程导出的最大传递功的设计法则。

Müller[3.1]提出了一种具有预叶轮和主叶轮的压缩水蒸汽的压缩机系统的设计方法。它给出一个快速设计和一个包含由预叶轮和主叶轮组成的叶轮对的气体流动计算算法。预叶轮是曲叶片的轴向流,主叶轮是完全直叶片的混合流。该计算方法限于径线叶片的叶轮,通常由于高传输功、高容积流量和(或)稳定性和工艺等原因,适用于设计在真空条件下压缩高压比的水蒸汽、用水作为制冷剂的离心式制冷装置。

4.1 径线叶片

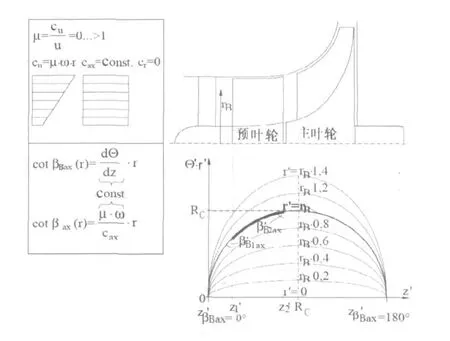

为了对主叶轮的完全直叶片产生必要的预旋,将预叶轮的叶片做成曲面。预叶轮叶片的型线是由一个在参考半径rR上给定的弧线决定。因为使用径线叶片,由圆弧rR形成弧形线。如图3.2。这种叶片非常适合于速度接近声速和低雷诺数。

图3.2 径线叶片

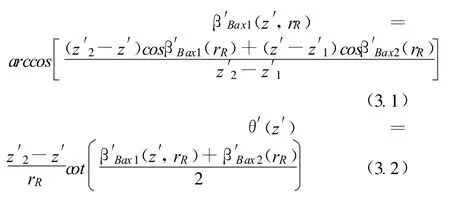

给定叶片引导边和尾边的轴向叶片角β′Bax1(rR)、 β′Bax2(rR)预叶轮轴向长度L′ax=z′2-z′1后,在rR处的弧线就可确定:

用径线叶片 β′Bax1(z′,rR)确定在任何位置(z′,rR)的 β′Bax1(z′,r′),并且,如果在rR处的弧线不是圆弧,则

如果在半径rR处的弧线是一个半径为Rc的圆弧,则它在所有其他半径r′处是在z方向具有半轴Rc的椭圆圆弧。它在θ方向r′<rR处的半轴是Rc,而在r′>rR处的半轴是恒大于Rc(图3.2)。它取决于专门设计的β′Bax1(rR)>0和 β′Bax2(rR)<180°,只有一段弧线适合于叶片。

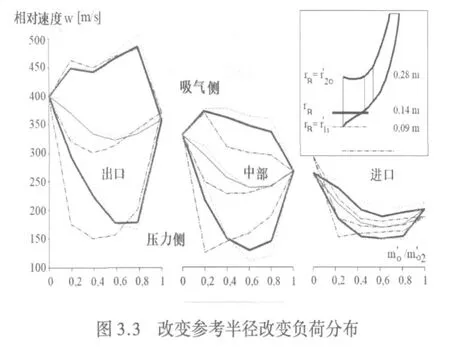

此外,流动角符合公式 (3.3),取决于假设的一个固体旋涡分布和轴向流cm(r)=定值 (见图3.2左侧)。因此,β(rR)=βB(rR),且对于在任何半径r≠rR时,β(r)=βB(r)也是正确的。如果一旦引导边和尾边的流动和叶片角一致,将此关系应用于预叶轮,参考半径rR的变化将不改变这种一致的关系。但是它将会改变它的导数关系∂β′B/∂r′和∂β′B/∂z′,因此,改变rR将意味着改变叶片上的负荷分布 (图3.3)。

预叶轮的叶片厚度是由在外径的厚度δ′bo和向内厚度增量dδ′bo/dr决定。主叶轮的叶片厚度 δB保持定值。

4.2 算法

本算法是计算预叶轮和主叶轮及非设计点流量的快速设计计算方法,它适用于亚声速的叶轮。但在跨声速和超声速也是稳定的,不过在超声速时忽略了冲击。依靠引入效率系数确定该两个叶轮由于粘性、流动脱离、入射、超声速冲击损失等因素的影响。

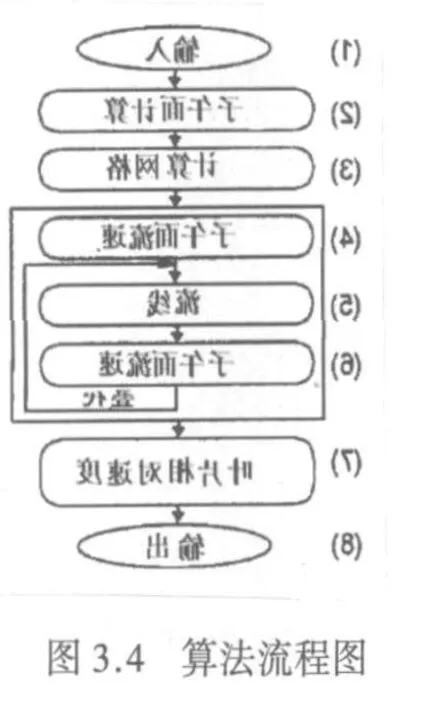

本算法 (图3.4)主要是建立在力的简单平衡和满足连续性方程的基础上 (图3.5)。在这个准三元计算程序中,叶片到叶片的流动计算是一个两元直通流动的叠加,以便获得叶片上的速度分布。预叶轮叶片的几何成形是联接到流动计算中,它导致两个叶轮的合适关联。

图3.5 程序算法

4.2.1 力的简单平衡

考虑了下列几种力的平衡:(1)由于流体圆周速度分量的径向力;(2)由于流体子午流线曲率和子午流速分量的离心力;(3)由于压力梯度的压力力;(4)施加在流体上的叶片力。平衡是按照图3.5中沿着n的方向。

在预叶轮区,叶片是曲面,n方向是径向,其他无叶片或叶片具有恒定的90°的地方,n方向可以是任意方向,结果是,叶片力是零或在n方向没有分量,因为叶片力是垂直于叶片表面,即使用径线叶片时,力是在圆周方向。

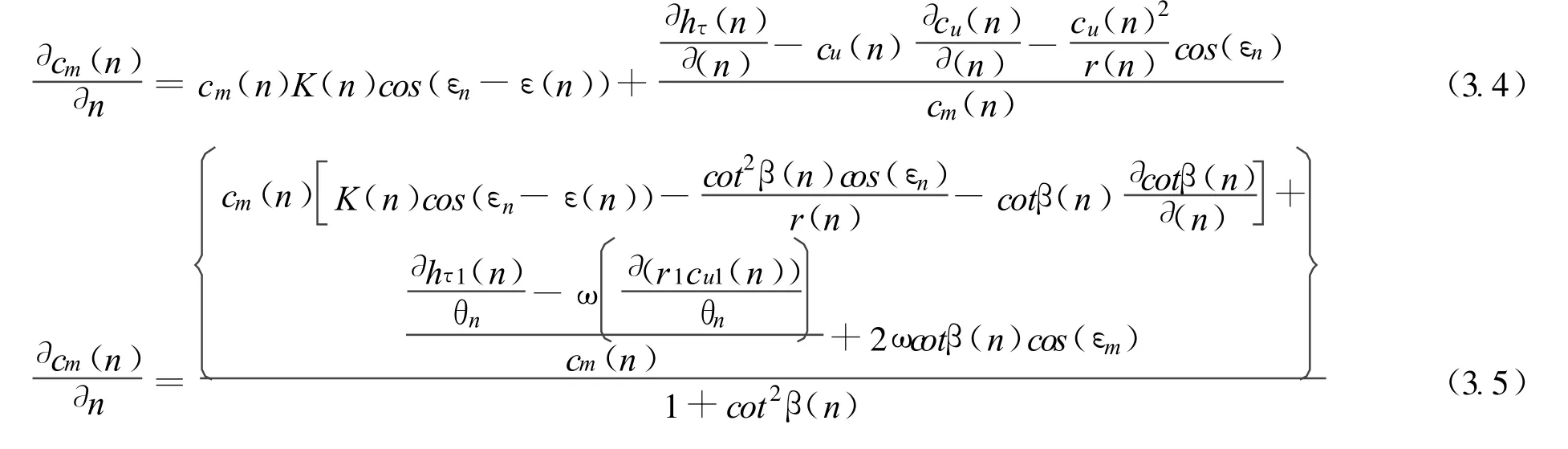

当cu(n)和hτ(n)已知时,式 (3.4)应用于无叶区,假设在那里的角动量是定值。对于已知气流角 β(n),用 ωr(n)-cotβ(n)cm(n)代替cu(n)。考虑到cos(εn)=∂r(n)/∂n,得出式 (3.5),该式应用于大多数叶轮区域。

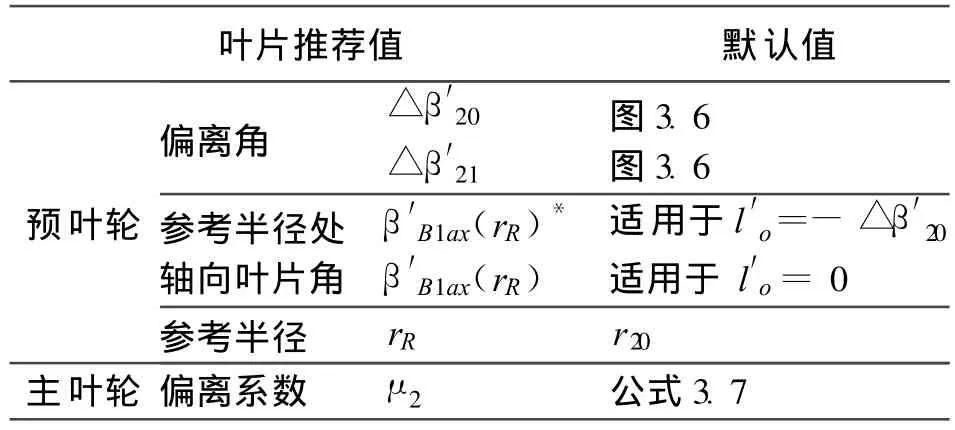

图3.6 偏离角:按照weining(1935)的扩张系数

4.2.2 主叶轮出口的偏离系数

混流式叶轮出口 (该处气流出口角开始与叶片角偏离)的斯坦尼兹半径,由Stanitz和 Prian(1951)给出如式 (3.6)

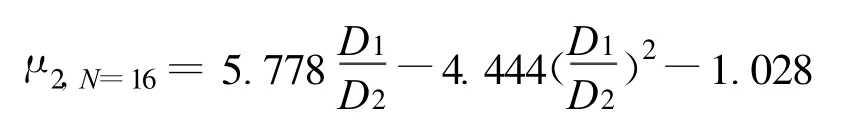

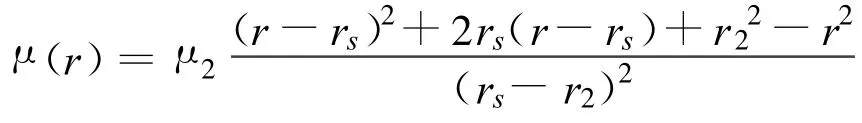

由于主叶轮的叶片具有90°的恒定叶片角,在这里的偏离系数被定义为 μ=cu/u,对于 βB2=90°,按照Busemann(1928)的结果和Trauple的推荐,采用式 (3.7)作为预测值:

μ2,N=16=0.85 适用于D1/D2≤0.65

适用于D1/D2>0.65 (3.7)

在rs<r<r2区域,μ(r)是一个两次方的公式,并且在式 (3.8)中 βB=常量=90°。

适用于rs<r<r2(3.8)

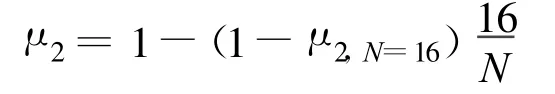

表3.1 必要的输入数据

Müller(1999)曾表示,公式 (3.8)是当量于sin(β(r))的两次方公式 (Stanitz和Prian 1951)或 βB=常量 =90°时的cos(β(r))。这里,作为近似选择,cu(r)直接是U(r)。因此,计算时不依赖于子午分量,以便简化算法,并且公式 (3.4)可以用于rs≤r≤r2区域。

4.2.3 预叶轮出口偏转角

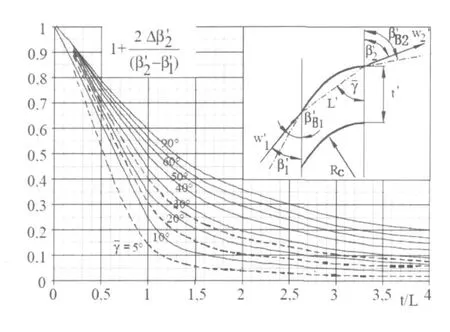

预叶轮出口必要的叶片扩张角 △β′2是按照Weining(1935)和Teaupel(1988)从数字化作图的预测作为建议值,如图3.6所示。按照Teaupel(1988),如果叶片没有精确的弧形型面,这种计算会获得非常好的结果。

4.2.4 预叶轮进口入射角

按照Weining(1935),最佳入射角等于叶轮出口的偏转角。因此,建议入射角为l′=-△β′2,对于使用径线叶片,它只是在一个半径上给出。由于在外半径处发生最大的传递功,它给出在外半径上。

4.2.5 主叶轮进口入射角

按照Lieblein,对 β1=90°最佳入射角为正值,并且接近于零。按照Wennerstern(1965)考虑到可压缩性,β2-β1≈0。对马赫数Mw1≈0.7,该值从 2°到3°变化,因此默认出口半径处采用入射角lo=0。

4.2.6 程序编码

图3.4表示了程序编码的流程图。

(1)输入:为了减轻设计者的工作量,对于初始设计预叶轮和主叶轮的匹配,算法要求尽可能少的输入数据 (见表3.1)。设计者可以按照他们自己的判断,改变任选输入数据的默认值 (表3.2),作多种变化的设计。

表3.2 任选的输入数据

(2)子午面轮廓:子午面轮廓是一种在内、外直径上插值的贝塞尔(Bezier)曲线(Farin 1993)。它是在两个叶轮内、外直径的引入边和尾边输入坐标(z,D)的结果。Bezier曲线确定坐标 (z,r)以及在内、外径每一处的倾斜角ε(m)和曲率K(m)。

(3)计算网格:从引入边至尾边将曲线分区,如同主叶轮部分中的斯坦尼兹 (Stanitz)半径那样,然后,将主叶轮区域上的曲线段再等分成等长度的参数段,在预叶轮和两叶轮之间,将曲线细分成相等的轴向长度。连接内、外直径上相同数量的点之间的线并作为n方向的计算网格。m网格—子午面流线—连接n网格线上相同数量的点。对于第一次计算,M网格线的间距是定值。△n=定值。

(4)子午面流速:沿着每一n网格线和通过流动分量Cm(m,n),对充满整个场用隆格库塔法解出公式 (3.4)和式 (3.5)的Cm(n)。对这个初值,Cm(n0)初值取作叠代值,直到积分与所需的质量流量值相符合。对于第一次的演算值,一个n方向的线性插值给出了曲率值K(n)和流线的倾斜角ε(n)的值。对于下一个演算值,K(n)和ε(n)由步骤(5)得出结果。

第一个Cm(n)是用式 (3.4)计算出预叶轮进口的值,并假设无旋涡流动C′u1=0。第二个Cm(n)是用式 (3.5)计算预叶轮出口的值,β′2o的结果由C′m2o和C′u2o得出。其中C′u2o的结果由lo=0假设叶轮之间恒定的角动量C′u2o=Cu1r1o/r′2o得出。叶片角 β′B2o按照 △β′2o和ε′2o得出 。以及 β′B2axo是由式 (3.3)的 β′B2ax(rR)得出。类似地, β′B1ax(rR)根据 △β′1o、ε′1o和l′o=0 得出。因此,预叶轮叶片的形状由式 (3.1)至(3.3)建立。现在,固定 β′B1ax(rR)和 β′B2ax(rR),从预叶轮的进口重新开始计算,并且通过每n个网格在叶轮前和后的无叶区,以及在主叶轮的r>rs区解出方程 (3.4)。叶轮的其他区域用公式(3.5)解出。

(5)流线:已知流场Cm(m,n)的流线间隔,用它们之间的等质量流量校正,它改变沿n网线的网格点的坐标(z,r)。现在,采用四阶B-样条插值代表这些流线的新点,并且给出当地曲率值K(m,n)和倾斜角ε(m,n),在n方向的这些值,与它的最初值和它的后一代遗传值的加权平均值,给出了非常自然的分布和有助于非常快的算法转换。内径和外径上的这些值保持不变。

(6)子午面速度:用这些K(m,n)和ε(m,n)的更新值修正网格,重复步骤4得到这些连续的值。通过选择重复步骤5和6,进一步变换结果,但对于初步设计是不需要的,因为变化通常是非常小。

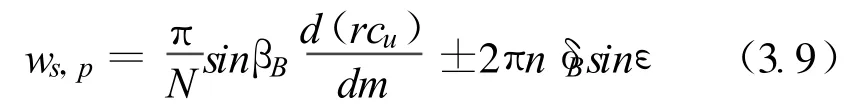

(7)叶片上的相对速度:计算叶片上的相对速度回到Stanitz和Prian(1951)的理念,并表示成式(3.9)。

(8)输出:改变一个输入值,运行整个程序和产生一个完整的初始结果,输出是数字和图形。

4.2.7 关闭设计点

叶片角 β′B1ax(rR)和 β′B2ax(rR)可以被固定,它围绕叶片在步骤 (4)中产生,变化叶尖速度、容积流量或者吸气压力和温度,然后模拟关闭设计点。输入值 η′,η,△β′20,△β′21和 μ可以按照设计者的判断同时调整。

4.3 设计示例

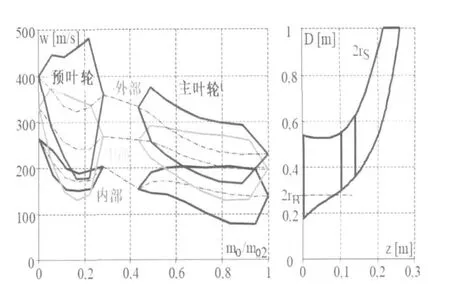

一个设计示例 (图3.7)表示了带径线叶片的预叶轮和主叶轮的合理设计是可能的。得到了一个高流量密度和流速接近声速的紧凑系统的预期的高压比结果。示例的结果与实际经验相符。

工作流体是处在真空条件下的水蒸汽。主叶轮的顶尖直径是1m(39.37in)。最大顶尖速度不允许超过500m/s(1640ft/s),最高rpm时的吸气容积流量假设是30m3/s(1640ft3/s)。两个叶轮的效率假设是70%。还有,需要一个没有不稳定的流动的宽容积流量的工作范围。相对速度的减速比应该是可接受的。

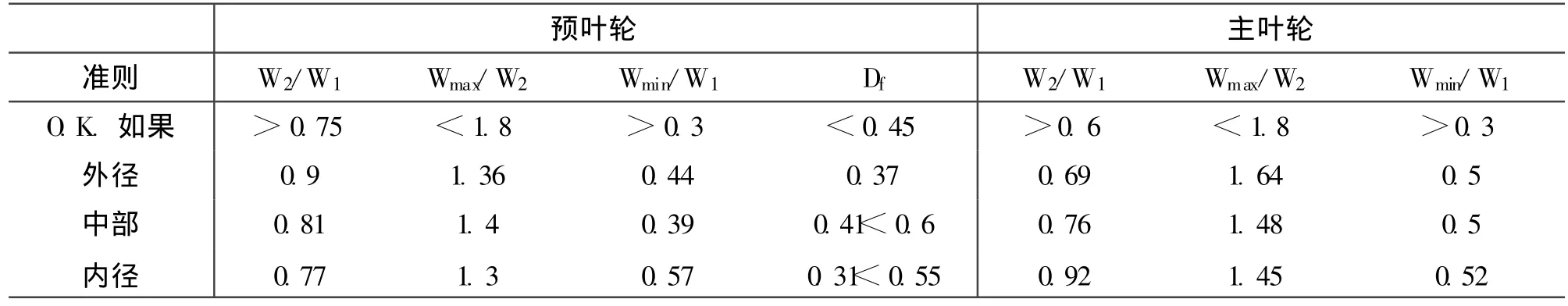

图3.7的右边部分表示了设计例子的子午轮廓。图3.7的左边部分表示了叶片上的相对速度。这些相对速度的减速比列于表3.3。由于运转范围内的低雷诺数,所有相对速度减速比均限制在一定安全裕度范围内。因此预期没有流动脱离。

图3.7 设计例子

表3.3 相对速度的减速比

W曲线的宽广形状相应于Dallenbach(1961)准则。预叶轮外径的当地顶尖值是容许的。因为它们在靠近外径的下一流线中趋于零 (图3.7上未表示出)。这种典型的设计在预叶轮的外径是高负荷,并且在主叶轮具有相对均匀的负荷分布。

图3.3表示负荷随参考半径rR变化而变化的分布。大的rR传递更多的负荷。然而,对于大的变化,子午轮廓必须变化。

设计示例的工作范围是处在30至20m3/s(1060至705ft3/s)的范围内。由图3.8右边部分的实线表示。细实线表示在那里发生完全堵塞,而粗虚线V′max(M*max)表示在那里设定的马赫数在绝对坐标系统限制在1.3,在相对坐标系统限制在1。点线内轮廓Cl(M*max)(图3.8左边部分)粗略表示轮廓可以狭窄到什麽范围,直到马赫数达到限制值。在容积流量小于最小流量V′max时,由于力的平衡使不稳定发生。低于最小必须流量的因素是:(1)在内径较低的曲率,(2)在外径较高的曲率,和 (3)较高的轮廓顶尖比 (hubtip ratio)。

图3.8 流动稳定和容积流量

4.4 稳定流动

图3.8也表示了延伸到不稳定流动的效果。对于这种目的,示例中的轮廓顶尖比是描述为更低的内径 (图8中的虚线轮廓),导致在力平衡关系中的不平衡。因此,这区域被认为是流动从轮廓脱离的尾涡区域。这一区域是由内径和力平衡Clmin需要的一个最小直径的内轮廓所包围。

Müller(1999)进一步研究了不稳定的物理背景,由于在外半径处有更高的总焓,导致在那里有更高的全压力。为了补偿这个从外径到内径的梯度,需要一个高梯度的子午速度去控制当地压力。高的圆周速度也有利于补偿高的旋涡比 μ。但是如果在外径的子午速度不足够高,内径以上的子午速度达到零。负的子午速度值 (回流)不能求解这一问题,因为它们低于当地压力,与增加正值的方法一样。因此,力不能被平衡。

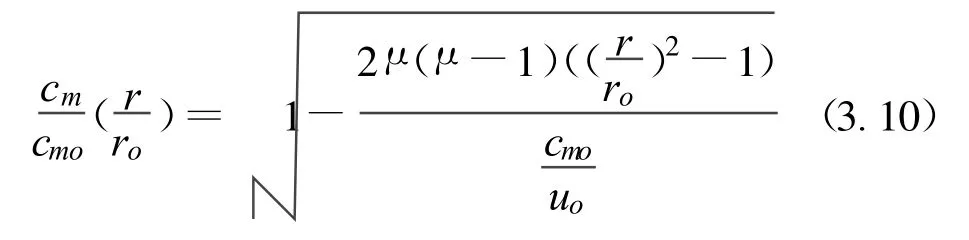

Müller(1999)使用了一个模型。假设在管道内有一固体漩涡分布的轴向流, 以及全焓的当量分布ht(r)=ht1(r)+cu(r)ωr,这个简单的径向力平衡的闭合解,给出了在外径处相对于cmo的分布cm(r):

对于比值r/ro<(r1/ro)min仅发生在μ<1,且<0.707。没有真实解;cm在(r1/ro)min达到零。最小比值(r1/ro)min—作为轮廓顶尖比的插值—表示于Müller(1999)的著作中。当涡旋比为0.5时,它们达到最大值。大多数情况下,它是在预叶轮的一半路程上。但压缩机中的流线曲率和倾斜角是从临界区移向主叶轮进口。

4.5 设计规则

Müller(1999)将欧拉方程应用于平均流线模型和替代参数导出了设计规则,这样,剩下的只是选择设计参数。

公式(3.11)的估算容易地表明,在这样的设计中最大功的传递是相应于:(1)顶尖速度u2,和(2)主叶轮进口直径D1和(3)预叶轮转速n′应选择最大值。同样的设计规则对(4)偏离系数 μ2和(5)主叶轮预旋系数 μ1也是正确的,但是通常计算机没有这麽多存贮空间去调用这些参数,(6)还有,如果预旋比 μ1=1或者是n′/n=1+μ1,主叶轮转速应是预叶轮的两倍。Müller(1999)也给出了在最高吸气容积流量下不超过给定极限马赫数时,最佳预叶轮进口直径的近似关系:

在同样的研究中,Müller表明用一个预叶轮代替一个导流器,功的传递可以增加15至40%,而用一个预叶轮代替定子,功的传递可以增加40至120%,主要取决于D1/D2。D1/D2的低值是0.4,高值是0.6。

4.6 CDF技术

文献 [3.2]论述了一个专门为大容量空调设备开发的以水为制冷剂的高效两级离心压缩机。它只采用主叶轮,没有预叶轮,替代预叶轮功能的是固定进口导叶。透平冷水机组的COP(性能系数)目标值是超过6.0,制冷量大于3517kW(1000美国冷吨)的COP目标值是6.4,这是透平冷水机组中最高的COP,制冷量2462kW(700美国冷吨)的COP达到6.3。为了满足这样的高COP值,需要开发效率比传统的离心式压缩机高得多的新型离心式压缩机。这种R718离心压缩机的叶轮设计与常规设计不同。

在压缩机的新设计中成功地应用了CFD技术,即计算流体动力学技术。CFD是英文Computational Fluid Dynamics(计算流体动力学)的简称。它是伴随着计算机技术、数值计算技术的发展而发展起来的。简单地说,CFD相当于 “虚拟”地在计算机中做实验,用来模拟仿真流体的实际流动情况。其基本原理是数值求解控制流体流动的微分方程,得出流体流动的流场在连续区域上的离散分布,从而近似模拟流体的流动情况。因此,CFD是一种现代模拟仿真技术,已成为解决分析工程问题的有力工具。

第一级压缩机需要一个宽的稳定运转范围,以便容易与第二级压缩机相匹配。热力循环的分析表明,第二级压缩机有一个高负荷 (高压力系数)。

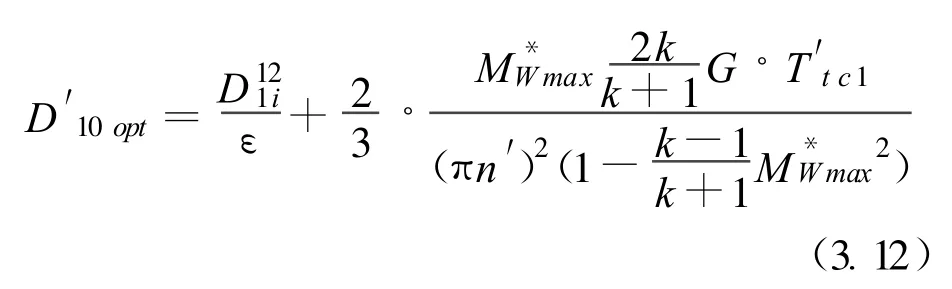

利用叶片重新定向流动进入叶片的旋转方向增加叶轮的压力 (见图3.9)。当依靠改变叶片的有限厚度改变流动方向时,吸气侧流速变得更高 (压力变得更低)和压力侧的流速变得更低 (压力变得更高)。当叶片变得更厚时,吸气侧和压力侧之间的速度差 (压力侧和吸气侧之间的压力差)变得更大。为了实现一个更大的压力提升,吸气侧和压力侧之间的速度差 (压力侧和吸气侧之间的压力差)变大。在叶轮出口,压力侧和吸气侧具有相同的速度(压力)。这导致在吸气侧迅速减速 (逆压力梯度),造成分离和损失。确保稳定运行范围和更高效率的关键之一是降低作用于第一和第二级的压缩机每个叶轮叶片的载荷 (压力侧和吸气侧之间的压力差)。因此,采用减少第一和第二级的叶轮的叶片厚度,并增加了叶片数。还通过增加导流罩侧上游的倾斜度使分离叶片 (短叶片)的长度增加。

为了增加第一级叶轮稳定运行范围,增加了叶轮出口叶片角 (后弯角)。

为了改善叶轮内部的流动模式,改变了从第一级到第二级叶轮叶片导流边的形状,从圆弧变成椭圆,以便抑止叶片导流边的突然加速/减速 (见图3.9)。还采用一种长叶片和短叶片交替的形状,使气流在长叶片和短叶片之间平稳流动。

通过计算流量优化叶片形状,在第一和第二级叶轮应用计算流体动力学模型 (CFD)对叶轮内部进行流动的数值模拟。

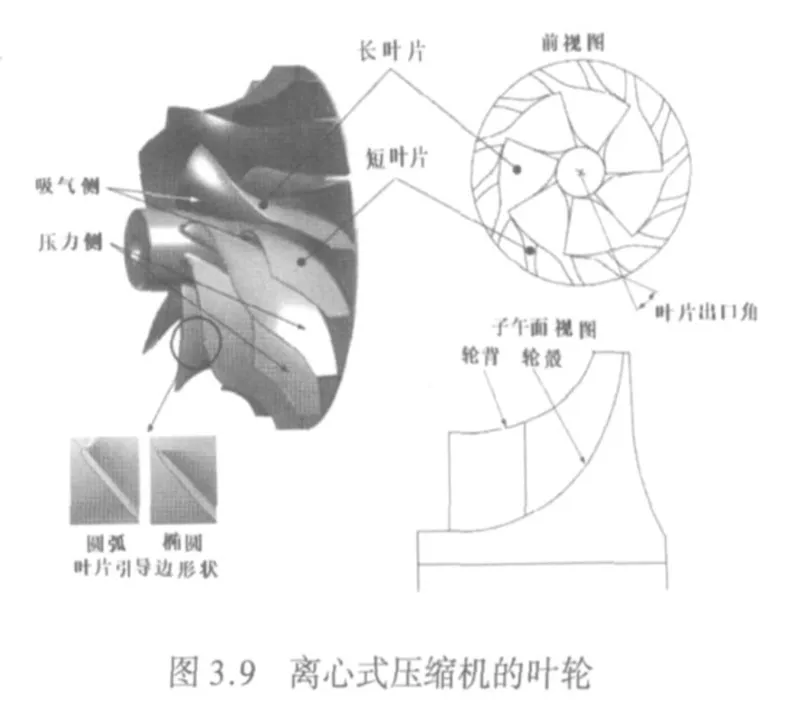

图3.10表示了传统的和新设计的第一和第二级叶轮形状。

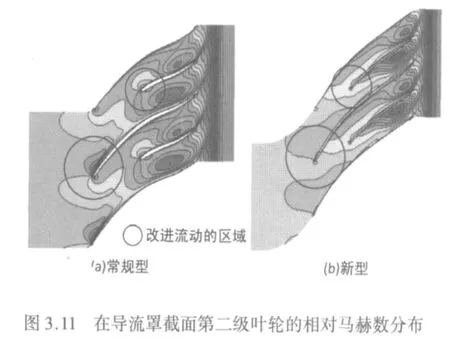

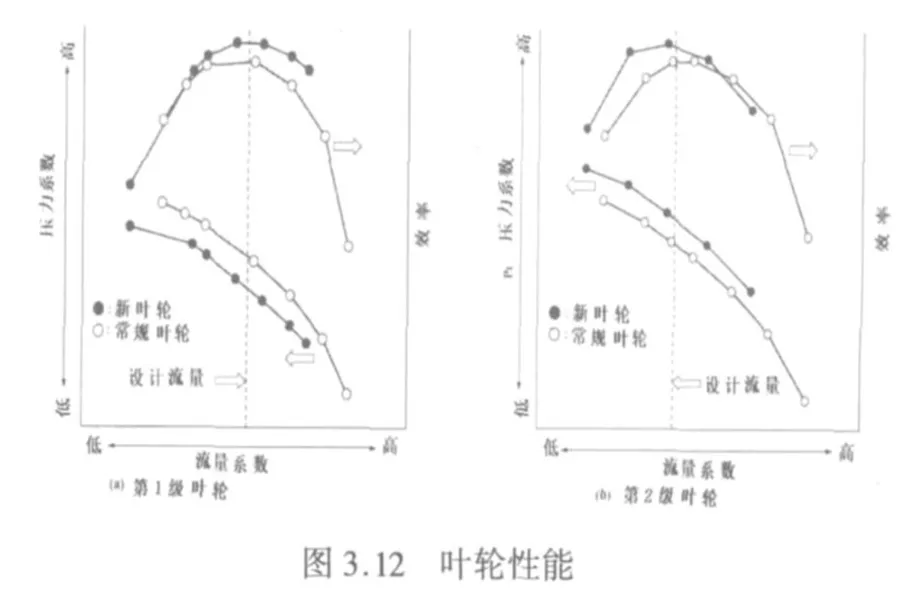

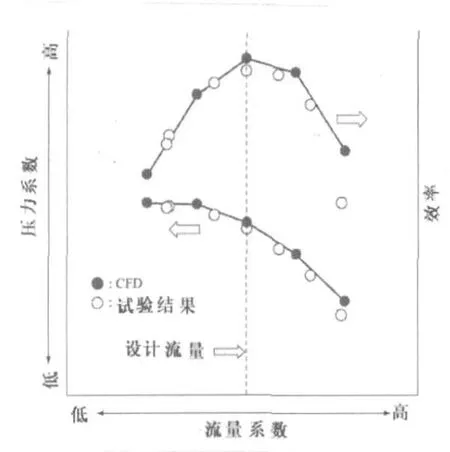

作为CFD计算的一个例子,图3.11表示了导流罩侧面的第二级 (跨度85%的位置)叶轮的传统类型和新类型的相对马赫数。在常规型的整叶片和分离叶片 (短叶片)的前缘发生轻微分离,而新型叶片在这些地区没有发生分离。图3.12表示了采用CFD估算的新类型和常规型叶轮的性能比较。新型叶轮的效率高于常规型。图3.13表示了第一级压缩机的性能 (CFD与试验结果比较)。

图3.13 第1级压缩机性能(CFD与试验结果比较)

4.7 本部分小结

以上所介绍的计算机编程算法,是对于分别驱动的预叶轮和主叶轮压缩机的一个完整初步设计的闭合过程。但是,它的前提是假设效率系数保持不变,且必须由设计者的合理判断来控制。这一算法也适用于跨声速区,但必须强调指出,它不考虑跨声速的冲击。这一算法的优点是它的强大性、快速、通用、简单和容易使用,该算法适用于径线叶片的任何包括轴流、混流、和径流叶轮和固定导向叶片的系统,只要它们限于径线叶片。式 (3.4)和 (3.5)的使用范围也容易地包括了预叶轮之前的区域和主叶轮以后的区域。它可以用于在使用现在流行的CFD叶轮分析编码之前作一个初步阶段的设计,以节省许多时间。

应用CFD技术进行压缩机流道设计,可以对叶轮内部进行流动的数值模拟。分析流道中有无旋涡和脱离现象,改进和优化叶片形状,提高压缩机效率。

符号:

C-绝对速度,m/s

D-直径,m

Df-扩散系数

e-比轴功率,J/kg

G-气体常数,J/kgK

h-比焓,J/kg

K-曲率,m-1

L-线性长度,m

Lax-轴向长度,m

M-子午方向坐标,m

m-质量流量,kg/s

M*-临界马赫数

n-转速,s-1

n-坐标的n方向,m

N-叶片数

P-压力,Pa

r-半径,m

rR-参考半径,m

rs-斯坦尼兹半径,(公式3.6),m

t-节距,m

T-温度,K

u-叶轮圆周速度,m/s

V-容积流量,m3/s

w-相对速度,m/s

z-坐标的轴向,m

a-绝对系统的气流角,°

β-相对系统的气流角,°

γ-错角,从圆周方向测量的角,°

△-差值

δ-叶片厚度,m

ε-倾斜角,°

εn-n方向的倾斜角,°

η-效率系数

l-入射角,°

k-等熵指数

μ-涡旋比 (偏离系数),cu/u

μ2-叶片出口偏离系数,这里对β=90°定义为cu/u

θ-圆周方向角,°

ρ-密度,kg/m3

ω-角速度,s-1

下标:

ax-速度的轴向分量;从轴向测量(不从子午方向测量)

B-叶片

c-绝对系统

C-圆

com-联合(预叶轮和主叶轮在一起)

i-内径,m

o-外径,m

opt-最佳

m-速度在m方向 (子午方向)的分量

max-最大

min-最小

r-速度在径向的分量

s-叶片吸气侧

t-全值 (在滞止点测量)

u-速度在圆周方向的分量

w-在相对系统

1-进口

2-出口

上标:

′-预叶轮

[3.1]Noebert Müller Desugn of compressor impellersfor water as a refrigerant,ASHRAE Transaction;Research

[3.2]TAMAKI Hideaki et al.,Development of High-Efficiency Centrifugal Compressor forTurbo Chillerm,IHI Engineering Review Vol.42,No 2,2009

[3.3]Müller,N.1999.Entwurf von Laufradem mit Radialfaserschaufeln für Diagonalverdichter mit getrennt angetriebenen Vorlaufer und Hauptlaufer.Dissertation,Technische Universitat Dresden