国产引进型300MW汽轮机高压缸效率偏低的原因分析

2012-07-30吴强华宇东

吴强,华宇东

(上海奉贤燃机发电有限公司,上海 201403)

1 问题的提出

20世纪80年代,我国从美国西屋公司引进了300MW汽轮机发电机组的生产制造技术,由上海汽轮机厂和哈尔滨汽轮机厂分别进行生产制造,20世纪90年代初逐步安装投运。该汽轮机发电机组在全国装机容量中的比重在逐步增加,逐渐成为我国电力行业的主力机组。该汽轮机发电机组在运行过程中出现了这样或那样的问题,其中高压缸效率偏低是机组普遍存在的问题之一。某燃煤电厂300 MW汽轮机组投产后,也出现了与其他机组相同的问题。受当时设计制造及安装等技术的限制,其技术水平不高。在实际运行中,该机明显存在着部分汽封漏汽量较大、高压缸效率偏低的问题。

该机组运行及试验数据均表明,高压缸热效率低于设计值,主要表现为高压缸排汽温度偏高、锅炉再热器入口温度偏离设计值、运行中再热器减温水流量增大,直接影响到机组的经济性。随着机组运行年限的增加,高压缸效率偏低的问题也日益凸显出来。目前,该机组高压缸内效率设计值为86.17%,而实际运行效率仅为78.55%,这一效率指标严重影响了整机的运行经济性,导致供电煤耗上升。由于高压缸理想焓降占整个机组焓降的1/3,对整个机组的经济性影响较大,引起了制造厂和发电厂的关注。

随着汽轮机技术的不断进步,提高高压缸经济性的新技术和方法也逐渐成熟,国内已有多台国产引进型300MW汽轮机组通过实施高压缸改进提高机组经济性的实例并取得了良好的效果。鉴于上述问题,有关方面组织了该课题的研究。通过调查研究,可使科技人员对该机组结构设计、加工工艺情况有比较深入的了解。根据机组的实际情况,分析出现问题的原因,制订出一系列完善改进方案。这些举措不仅为该厂300MW汽轮机高压缸实施技术改造、提高高压缸效率提供理论依据,而且也为降低供电煤耗提供技术支持。为提高300MW汽轮机组高压缸的效率,本文以该机组为实例,对有关问题进行了研究。

2 300MW汽轮机主要技术参数

该机组是上海汽轮机有限公司制造的国产引进型300MW亚临界汽轮机,于1997年6月正式投产运行。汽轮机的主要参数见表1。

表1 300MW汽轮机主要技术参数

3 高压缸效率偏低的原因分析

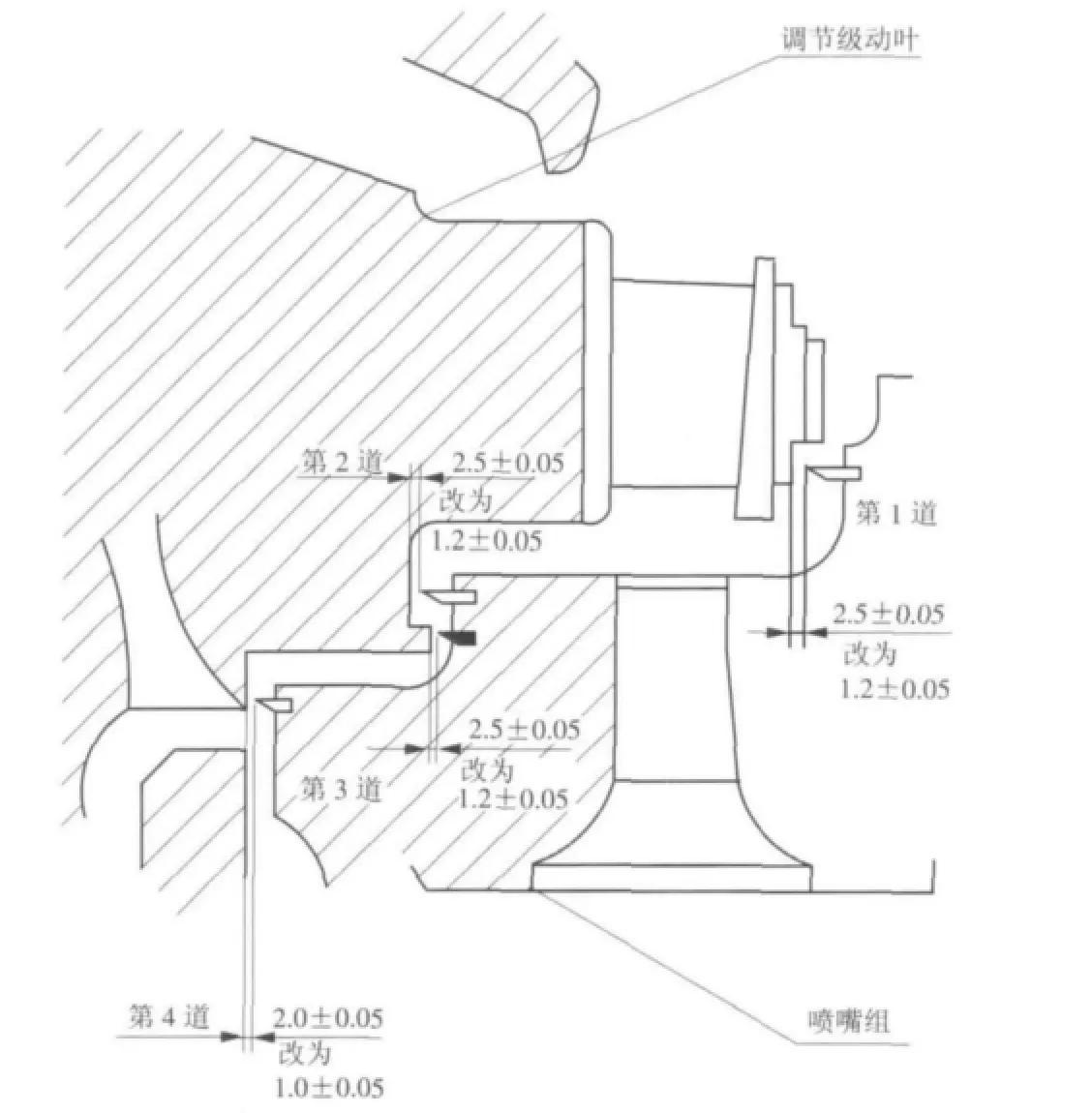

3.1 调节级汽封间隙偏大

引进型300 MW汽轮机高压缸调节级动叶叶顶、叶根及底部共有4道镶嵌式单齿径向汽封,其中,调节级叶顶径向汽封仅有1道汽封齿,叶根处有2道汽封齿,设计径向间隙值均为(2.5±0.05)mm,底部有1道汽封齿,设计径向间隙为(2.0±0.05)mm。从上述数据可以看出,该间隙值明显偏大,原设计安全余量较大,主要是考虑启、停时不发生碰磨。根据汽封圆周直径和与转子的径向间隙值,可算出调节级动叶顶部环形漏汽面积为8 752.5mm2,根部环形漏汽面积为8 175.2mm2。调节级动叶后设计压力为11.84MPa,主蒸汽的设计压力为16.67 MPa,扣除阀门损失,调节级的整级压差达到4.00 MPa。另外,汽封为单齿结构,阻力系数远低于多齿或高低齿结构。综上所述,调节级的漏汽损失较大是影响高压缸经济性的重要原因。

3.2 夹层漏汽量偏大

国产引进型300MW汽轮机设计为高中压合缸结构。汽轮机调节级后,蒸汽首先通过高压缸平衡活塞前轴封漏至高压缸内外缸夹层,然后分成2路,一部分经过中压缸平衡活塞漏至中压第1级隔板后,另一部分则由夹层漏至高压缸排汽,另外,高压缸进汽的6根导汽管漏汽也通过夹层漏至排汽口。由于安装时轴封间隙较多地考虑安全性,一般情况下调整偏大,加上运行中的磨损原因,通常这部分漏汽的流量大大超过设计值,导致一部分蒸汽未经过高压缸做功而漏至高压缸排汽,使得高压缸漏汽损失大于设计值,排汽温度上升。在额定工况下,高压内缸前轴封和6根导汽管漏汽量设计值为19.9 t/h,其中漏向中压缸10.4 t/h,漏至高压缸排汽口9.5 t/h。实测数据表明,高压缸排汽温度比设计值偏高15℃,这可能是由于受高压缸通流内效率比设计值偏低的影响,另外,漏至高压缸排汽的汽量大于设计值也是很重要的原因。通过初步的定量计算可以得出,若通过夹层漏入高压缸排汽口的蒸汽温度为537℃,使高压缸排汽温度每上升1℃,需6 t/h左右的蒸汽量。有关同类型机组试验测得的高压缸末级排汽温度和夹层漏汽与高压缸通流末级排汽汇合后的温差结果表明这股流量是比较大的,这些因素会严重影响高压缸乃至整个机组的热效率。

3.3 汽封间隙调整易偏大

引进型300MW机组为反动式汽轮机,它与冲动式汽轮机相比,动叶存在较大的压差,加之机组采用鼓型转子,因而转子的平衡活塞(平衡转子轴向推力用)的尺寸及轴封直径较大。汽封漏汽问题比冲动式汽封更加突出。汽封漏汽面积与被密封处旋转体动、静部件直径的平方差成正比,间隙偏大会导致漏汽面积增大,使漏汽量增大较多。这部分泄漏蒸汽既旁路本级不能做功,这是由于这部分泄漏蒸汽不能按设定的主流方向和速度进入下一级,故还会扰乱下一级入口蒸汽流场,造成该级效率降低。所以,对于汽轮机通流部分,不论在设计时还是在检修、安装时,都应十分重视调整通流部分的汽封间隙大小,尤其是轴端汽封的间隙,使其有一个合理的径向和轴向间隙。由于机组存在热变形大、受热膨胀不均、转子过临界转速振动等因素,径向间隙调整得过小,极易导致机组启动时发生动、静碰磨,产生振动而影响机组运行安全,故在检修过程中,往往会将间隙调整至标准的上限,无形中降低了热效率,影响了机组的经济性。

4 提高高压缸效率的可行性分析

4.1 调整调节级间隙

将调节级动叶叶顶及叶根(第1道、第2道、第3道)的汽封径向间隙由2.5mm 改为(1.2 ±0.05)mm,最下面一道(第4道)的汽封径向间隙由2.0 mm改为(1.0±0.05)mm,汽封漏汽面积相对减少50%左右。调节级动叶叶顶及叶根的汽封径向间隙调整如图1所示。

图1 调节级动叶叶顶及叶根的汽封径向间隙调整

调节级动叶叶顶及叶根的汽封径向间隙调整后,经济效益分析如下。

4.1.1 运用等效焓降法进行估算

该机组的设计及试验性能参数见表2。

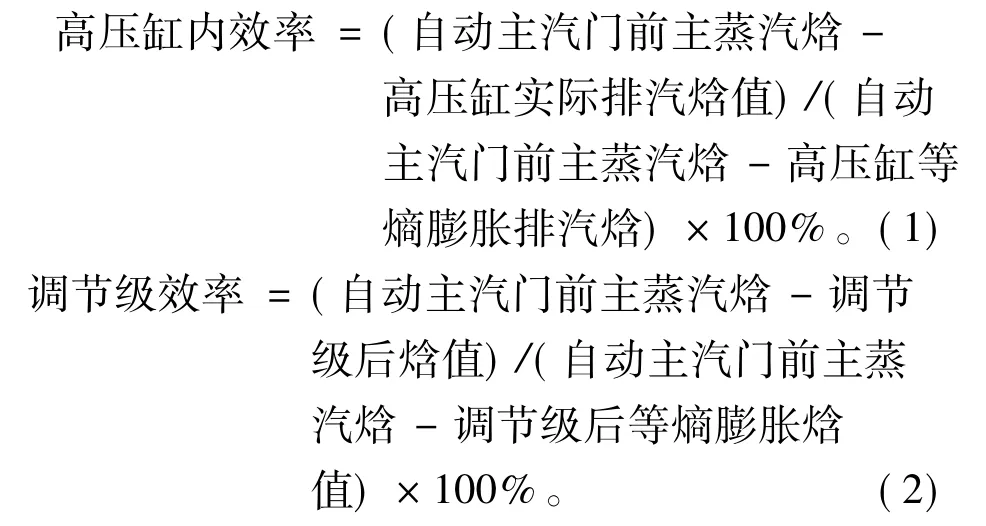

高压缸内效率计算公式如下:

下面对高压缸效率进行了估算。

假设技术改造后调节级效率可上升13个百分点,高压缸其余级效率基本维持不变,调节级效率的提高可使高压缸效率提高2.65个百分点,高压缸相对内效率提高对新蒸汽等效焓降的增量为

式中:Δh为改造后新蒸汽等效焓降的增量,kJ/kg;h0为主汽门前主蒸汽比焓,kJ/kg;hzh为等熵膨胀高压缸排汽比焓,kJ/kg;Δηg为效率提高值。

假设再热蒸汽参数不变,则可依焓熵图查得比焓约增加9.32 kJ/kg。由此可近似计算出机组的热效率可提高 0.6%,机组的发电煤耗下降 2 g/(kW·h)。机组煤耗率下降2 g/(kW·h),若按该机组年发电量20亿kW·h计算,每年可节约标准煤4000 t,如标煤按600元/t计算,每年可节约240万元左右。

表2 设计及试验性能参数

4.1.2 运用漏汽数据进行估算

利用上海汽轮机厂上提供的漏汽数据,对调节级汽封间隙改进前、后进行了计算比较,其结果见表3。

漏汽量的减少,使得通过调节级动叶做功的蒸汽量增加,同时也有利于提高叶片的气动性能,使静叶出口的速度能和压力能有效地转化为汽轮机出力。技术改造后,调节级汽封漏汽量减少50%,设计工况调节级漏汽量减少约55 t/h,同时调节级效率约提高5%。由于漏汽损失,大大减少了级效率的提高,在高压缸其余各压力级效率维持不变的条

表3 调节级汽封间隙改进前、后计算比较

件下,按设计工况调节级的有效比焓降60 kJ/kg计算,改进后此工况下可增发出力值为

55000×60/3600=917(kW)。

改进后,可使机组的发电煤耗下降约0.95 g/(kW·h)。按机组年发电量20亿kW·h计算,每年可节约标准煤约1 900 t,如标煤价按600元/t计算,每年可节约114万元。

无论按何种计算方法进行估算均可看出:该技术改造方案在保证机组安全可靠的前提下,着眼于提高调节级的级效率来提高高压缸的缸效率,进而提高机组的经济效益。改造所需的工程量稍大、工期稍长,但投资额度小且投资项目稳定可靠,失败的风险较小,可在较短的年限内收回全部投资继而产生巨大的持续收益。

4.2 降低高压内、外缸间夹层漏汽量

具体改进措施:在夹层下半圈增设退让式活动式汽封,将间隙由20.0mm改为3.5mm。高压内、外缸间夹层的改造结果如图2所示。

通过采取在高压缸夹层下半圈加装退让式活动式汽封等措施来减少由调节级后经高压前汽封漏入高压缸排汽口的蒸汽流量,从而使得通过压力级做功的蒸汽流量增加,提高高压缸的出力,进而提高机组的经济效益。对相关电厂实施技术改造后的试验数据进行了分析,分析结果表明,夹层漏汽面积减小后,满负荷工况漏汽量至少可减少14 t/h。由于漏汽损失大大减少,在高压缸其余各压力级效率维持不变的条件下,按设计工况的高压缸有效焓降为60 kJ/kg计算,改进后此工况下可增发出力值为

14000×330/3600 =1283(kW)。

这样,高压缸出力增加1283 kW,发电煤耗降低到1.25 g/(kW·h),按年发电量20亿kW·h计算,每年可节约标准煤约 2 500 t,煤价按 600元/t计算,年节约费用约150万元。

由于技术改造后夹层漏汽量减少,可使高压排汽温度降低,有效地降低高压缸上、下缸温差大的问题,对于缓解再热器出口温度偏高的现象,减少再热喷水量,也是十分有益的,可使整个机组的热循环效率及安全运行可靠性都得到提高。

以目前的市场价进行估算,在高压夹层下半圈加装退让式活动式汽封,投资额在20万元左右(包括材料费及外委托加工修理费)。整个投资不算大,但进行改造的工程量较大、工期较长(需开缸操作)。若能结合调节级汽封改造同时进行,则可将技术改造耗费的人力、物力及检修工期降至最低。另外,其投资回报率高且投资的风险很小,有把握在1年内收回全部投资并持续产生巨大的收益,而且对机组长期安全运行有利,为此推荐在机组大修中实施该技术方案。

4.3 采用布莱登可调式汽封减小轴封漏汽量

图2 在夹层下半圈增设退让式活动式汽封

布莱登汽封技术自1995年进入中国电力市场后,已先后被近百台大容量机组所采用。目前,许多汽轮机制造厂也将此技术用于新开发的大功率汽轮机中。运行实践证实,该技术确实是一项高效节能、安全可靠、先进成熟的技术,为国内电力企业广泛接受。布莱登汽封设计特点是取消了传统汽封弧块背部的板式弹簧,代之以汽封弧块端面的螺旋弹簧,从而达到可自动调整汽封径向间隙之目的。在机组最危险的启、停阶段,汽封弧块在弹簧的作用下处于开启状态,可有效避免碰磨的发生。在机组进入正常运行状态时,随着蒸汽流量的增加,作用在汽封弧块背部的蒸汽压力逐步增大,汽封弧块开始逐渐关闭,始终保持在与转子的间隙为最小值的运行状态。正因为采用此独特的设计,布莱登汽封在正常状态时的汽封间隙值才远小于汽轮机制造厂的标准设计值,可有效减小漏汽损失,降低发电煤耗,提高机组的经济性。

考虑到引进型300MW机组为反动式机型,隔板较薄,若将隔板汽封更换为布莱登形式,需要在隔板体上开槽,这样会削弱隔板强度,不利于机组的安全运行。另外,动叶顶部汽封若更换为布莱登汽封,工作量和投资均较大,且动叶顶部汽封漏汽对经济性能的影响并不很明显,因而建议隔板及动叶汽封暂不更换为布莱登汽封,仅在大修时及时更换损坏的汽封并按设计值要求调整通流部分动静叶的汽封间隙。

引进型300 MW机组为高中压合缸结构,高、中、低压平衡活塞及轴端的汽封漏汽对机组经济性的影响较大,建议将该机高中压前、后包括推力平衡活塞在内的轴封全部更换为布莱登轴封,与传统结构的汽封相比,轴封漏汽量可减少约25%。技术改造后,可大大减少高压缸经高中压缸间的平衡活塞漏入中压缸的汽量,经高压缸排汽后的低压平衡活塞漏入中压缸排汽的汽量也会得到有效控制。根据相关电厂技术改造后的试验数据推测,此项改进可使发电煤耗降低2 g/(kW·h)左右,每年可节约标准煤约4000 t,年节约费用约240万元。

该技术改造方案采取在高中压缸内采用布莱登汽封取代传统汽封的措施,一方面有效避免机组启、停及运行时的碰磨,提高了机组的安全性;另一方面可安全地减小轴封的径向间隙值,以减少高中压缸的轴封泄漏蒸汽量,从而达到提高高压缸出力之目的,进而提高机组的经济效益。整个技术改造投资比较大(投资额在300万元左右),而且改造所需的工程量较大、工期较长(需机组大修时才可能进行技术改造)。因其投资回报率高且风险很小,有可能在2年内收回全部投资并产生巨大的持续收益,并对机组长期安全运行有利(可有效地降低高中压缸内轴封弧块的磨损),为此推荐将此技术改造方案在机组大修中实施。

5 结论

该课题的研究得到了上海汽轮机有限公司设计研究所的大力支持并进行了定性、定量分析计算,根据该机组目前运行的实际情况,该课题的相关人员在调研相关电厂同类型机组实施优化改造效果的基础上,提出了具体的技术改造方案,致力于提高机组的经济性及安全可靠性能。经过上海汽轮机有限公司设计研究所综合分析论证,认为上述3项技术改造方案在技术上是切实可行的,均有在大功率机组中使用的业绩,是属于相对投资风险小但见效快的技术改造项目,这种改造尤其适合投运相对较早的引进型300MW机组。

通过实施技术改进,该机组预计增发功率4373 kW,发电煤耗降低4.55 g/(kW·h),可产生较大的经济效益和社会效益。通过验证,技术改造效果良好,取得了较好的经济效益和社会效益,可为同类型国产引进型300MW汽轮机的技术改造提供借鉴和参考。

[1]姚秀平.燃气轮机与联合循环[M].北京:中国电力出版社,2010.

[2]段永成.国产引进型300MW汽轮机通流部分的改造[J].华电技术,2010,32(2):51 -53.