深水半潜式钻井平台的设计和建造研究

2012-07-23吴晓源

陈 刚,吴晓源

(上海外高桥造船有限公司,上海 200137)

0 引 言

随着陆地资源的日益枯竭,石油天然气开采已经逐渐由陆地转移到海洋。据有关资料报道,全球90%以上海洋面积的水深为200~6000m,因而广阔的深海领域必将是未来能源开发的主战场。半潜式钻井平台从上世纪60年代初问世以来,在海洋石油勘探开发中一直得到广泛应用。

半潜式钻井平台由坐底式平台发展而来,由平台上船体、立柱和下浮体组成,下浮体、立柱与上船体之间设有横撑或斜撑进行连接。通常采用的双下浮体结构形式便于拖航,但与环形下浮体相比,强度有所降低。作业时,下浮体潜入水中,提供主要浮力。与开放式的单层甲板结构相比,箱形上船体能增加总强度和内部空间,并可在破舱时提供附加浮力。上船体高出水面一定距离,保持气隙,以免受波浪的冲击。平台上设有钻井机械设备、器材和生活舱室等,主要由主甲板为钻井作业提供空间。

自从1962年壳牌石油公司改装了世界上第一艘半潜式钻井平台“Bluewater Rig No.1”,见图1。半潜式钻井平台已经历了从第1代到第6代的发展历程,划分的主要标准为建造年份、作业水深、可变载荷和作业环境。第5代半潜式钻井平台的最大作业水深已达到3048m,第5代以后的半潜式钻井平台作业水深差别不大,主要体现在可变载荷和作业环境上。目前世界上的深水半潜式钻井平台集中在墨西哥湾和北海进行作业。

1 “海洋石油981”平台

自1984年我国自行研制的半潜式钻井平台“勘探三号”投入使用后,国内的半潜式钻井平台设计建造工作一直处于停顿状态,与国际水平差距较大。时隔 20余年,第六代深水半潜式钻井平台“海洋石油981”的建造,标志着我国正在迅速缩小这一差距,见图2。该平台设有双下船体、横撑、4个立柱以及箱形上船体,可作业于南海等深水海域,最大可变载荷9000t,具备钻井、完井、试油、修井等功能;平台在 1500m水深以内采用锚泊定位,在动力定位模式下(DP-3)作业水深可达 3050m,钻井深度可达12000m 。平台的主要技术参数如下:

图1 壳牌石油“Bluewater”

图2 中海油“海洋石油981”

主尺度 114m×90m×132m

ABS A1 Column Stabilized Drilling Unit, DPS-3, P, CDS, UWILD

CCS CSA Semi-submersible Drilling Unit, PM, DP-3, HELDK, IWS

柴油发电机 8×5530kW

推进器 8×4600kW

自航最大航速 8kn

结构净重 18700t

舾装重量 12000t

电缆长度 960km

管 线 3.5万根

设 备 1000台套以上

报 警 点 16000点

2 设计、生产难点及关键技术

在“海洋石油981”平台的设计建造过程中,结合深水半潜式钻井平台的设计建造难点,共列出了17项课题、30项子课题进行重点攻关。以课题研究为先导,以工程项目为载体,推行科研工作与工程项目并行、科研成果直接应用于工程项目设计与建造的工作模式,取得了显著的效果。

2.1 总体建造方案

制定深水半潜式钻井平台的建造方案时,首先要进行结构的分段/总段划分。分段划分图是平台建造的指导性文件,分段划分的有效合理直接影响到平台建造周期。平台的下浮体、立柱和上船体既有纵向骨架,又有横向密集的肋板,而横撑、克令吊、钻台等结构钢级较高、板厚较厚,因此在平台分段/总段划分时,应充分考虑其结构特点,遵循相关原则,最大可能地提供预舾装率,同时根据具体建造场地及设施条件,尽最大可能发挥各个设备和场地的功效,减少分段/总段数量。

分段、总段划分方案经过优化后,整个平台分为159个分段、35个总段,在建造过程中,根据工程项目关键设备的到货情况,及时调整立柱和上船体的总段划分方案,从建造过程看,围绕提高预舾装率为目标展开分段、总段的划分工作符合半潜式钻井平台的结构和设备/系统布置特点。

2.2 有限元数值模拟技术

在平台的建造过程中,有限元数值模拟技术得以广泛应用[1]。

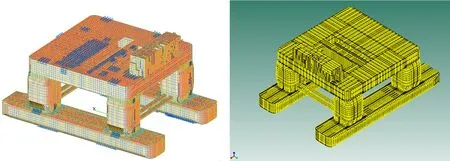

2.2.1 坞墩布置计算

深水半潜式钻井平台本身重量较大,而可布置坞墩的面积较小,再则,坞内总装过程中,上船体重量通过4个立柱传递到2个下浮体上,这样下部坞墩的受力非常之巨大且分布极不均匀。在制定坞墩布置方案时,对平台总装建造的坞墩布置进行了受力分析及优化,保证总装建造过程中平台、坞墩及坞底承力的安全性,见图3。

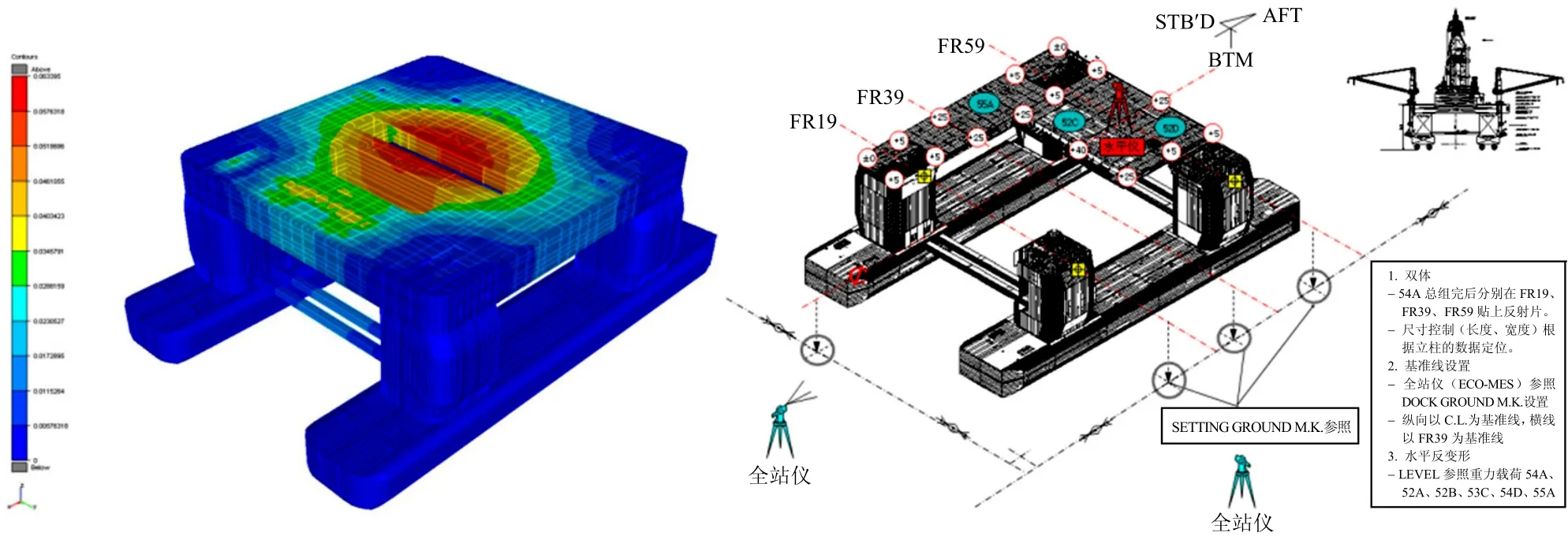

2.2.2 吊装计算

结合平台分段/总段的划分,在采用“塔式法”进行总装建造时,需分析平台上船体(包括生活楼、钻台结构)各总段结构特点,制定吊装方案。为保证吊装作业的安全性,控制吊装作业对平台主体结构的变形,对于重量大于200t的分段和总段结构以及尺度较大的结构(如柔性较大的上船体的双层底总段),应用有限元技术,分析吊装状态下各总段结构在重力作用下的应力及位移响应,对吊装方案进行评估及优化,并提出了对总段结构吊装进行加强的建议和措施,见图4。

图3 坞墩布置

图4 双层底总段吊装、钻台吊装的数值计算

2.2.3 建造精度计算

在精度控制方面,引入有限元数值精度分析技术,与建造阶段的精度测量技术相结合,建立并应用深水半潜式钻井平台精度控制技术方案,改变了国内依据经验制定总段反变形值的传统方法,实现平台建造精度的可控性,见图5。

图5 数值计算与精度控制的结合

2.3 焊接技术

焊接工作对于平台建造有着极其重要的意义。在深水半潜式钻井平台的建造过程中,焊接方面的研究主要围绕超高强度钢的应用、复杂节点的焊接技术、焊接残余应力的控制以及高压管线的焊接技术等展开[2~4]。

2.3.1 EQ56/EQ70超高强度钢的焊接

通过系列试验,确定EQ56、EQ70超高强度钢冷裂敏感性及焊前预热温度、层间温度以及焊后热处理对焊接接头力学性能的影响,确定建造的推荐工艺。同时在上述试验的基础上,对EQ56/EQ70超高强度钢板试件进行了CTOD(裂纹尖端张开位移)试验,了解了这类材质钢板的CTOD性能。

2.3.2 复杂节点的焊接技术

针对平台局部结构较为复杂的特点,研究了水平横撑与立柱结构、立柱与上下船体结构、克令吊基座、推进器基座等复杂结构的焊接技术,对其焊接工艺进行了总结提炼,包括安装顺序、坡口角度及加工方法、焊接方法、焊前预热、层间温度控制、焊后热处理、焊接前准备和焊接顺序等。

2.3.3 焊接残余应力的控制

通过数值计算结合试验验证的方式,对重要局部结构焊接残余应力控制技术进行了初步研究,对超声冲击、焊趾重熔、焊接线能量、焊缝打磨、焊前预热及焊后热处理等降低残余应力的工艺进行评估。焊缝打磨可降低应力集中,使焊接接头表面光滑,改善焊接残余应力的分布,建造中易于操作。焊前预热和焊后热处理对焊接残余应力的减小有着很好的作用,虽然因装置复杂而不易实现,但由于在EQ56、EQ70钢焊接时,从提高本身焊接性的角度就需要进行,因此在实际焊接中有很好的应用价值。在实船建造中,对复杂局部结构,采用了焊缝打磨、焊前预热及焊后热处理等方式来降低残余应力。

2.3.4 高压管线的焊接技术

通过研究ASTM4130钢的冷裂倾向、一次焊接热影响区对各个区域的组织和性能的影响、线能量对一次焊接粗晶区组织和性能的影响、二次热循环峰值温度对一次焊接粗晶区组织和性能的影响以及焊接工艺试验,通过分析金相组织、冲击韧性、维氏硬度以及冲击断口形貌,得出了ASTM4130钢推荐的主要焊接工艺措施,并应用于平台高压管线的焊接。

2.4 码头抗台风系泊技术

在完成平台的坞内建造后,需根据平台出坞前的状态,计算平台拖航时所受到的风、流等阻力,制定起浮压载、出坞拖航方案,保证平台出坞的安全性。

出坞后,平台在码头舾装的时间较长,期间将会经历一个台风季。为确保平台码头系泊的安全性,采用数值计算和试验验证相结合的研究方法,对深水半潜式钻井平台、浮箱、驳船组成的多浮体进行风、流载荷共同作用下的受力计算分析,系泊带缆采用高强度尼龙缆和钢丝绳混合带缆的方式。计算结果表明,系泊系统可承受12级台风和3节流的共同作用。在平台舾装期间,该系泊系统可确保作业安全,同时具备足够的弹性避免系泊装置局部受力过大产生结构破损。多浮体混合系泊带缆系统已应用于目标平台进行码头系泊,并可推广应用到具有类似码头条件的建造场地,为船级社相应规范的补充提供依据,见图6。

图6 出坞拖航及码头系泊安全性试验

2.5 减震降噪技术

深水半潜式钻井平台对降噪要求极高,为在舾装中实现船东的要求,需对降噪技术进行分析。采用覆盖全频域(20Hz~10kHz)的声学混合数值预报技术,基于统一软件计算平台,对平台的动力学特性及舱室/环境振动噪声形成与传播机理进行了研究,建立了平台有限元动力学、声学数值计算模型,预报了原始设计方案下各舱室的声压级,对舱室和环境噪声水平进行了评估,提出了合理可行的降噪减振优化方案,并按照IMO(国际海事组织)关于船舶和海上移动钻井装置舱室噪声标准,完成深水半潜式钻井平台舱室噪声设计,见图7。

图7 振动计算模型及声学计算模型

2.6 复杂系统的调试技术

通过对主发电机、电站、推进器等大型设备的研究,掌握了码头调试过程中,深水半潜式钻井平台相关大型设备及系统的安装调试技术要点,制定了相关安装调试方案及程序文件。电站由发电机组、配电板、用电负载组及电站控制管理系统PMS组成,为整个平台提供所需动力;主发电机是整个平台的主动力源,其支撑着整个钻井平台的辅助系统、动力定位系统、钻井系统运行所需的电源,而安装质量的优劣将直接关系到平台的正常运行;根据外高桥码头的实际情况,制定了平台推进器的水下安装方案。

钻井系统是平台的核心系统,大型钻井设备诸如高压泥浆泵、灰罐、BOP吊车和台车、采油树吊车和台车、井架等形状特殊、重量大、定位精度要求高,而钻井系统调试中涉及多台泵组、大量阀组的开/关以及钻井控制系统和中央控制系统的共同配合,如高低压泥浆系统和散料系统等的调试,见图8。以上述钻井设备和系统为载体,研究了深水半潜式钻井平台的钻井设备和系统的安装调试技术,制定了超高井架的安装方案,明确了相关钻井设备安装精度要求,并通过分析高低压泥浆和散料系统等的控制逻辑和系统操作情况,掌握了钻井系统的调试技术。

图8 井架总组

2.7 重量控制技术

重量控制贯穿于平台的设计建造全过程,通过对平台各部分的细致定义、分类,跟踪全过程中的重量变化,采取各种减重措施,达到控制重量的目的。通过重量控制技术在平台建造中的应用,出坞时根据平台实测吃水得出的总重与预计值相比,减轻了2.8%,确保了平台在作业状态下的最大可变载荷,实现了对平台建造重量的控制。

3 结 语

通过“海洋石油981”的设计建造和相关课题攻关项目的开展和工程项目的有序推进,上海外高桥造船有限公司已掌握了深水半潜式钻井平台的设计建造关键技术,建立了深水半潜式钻井平台的设计建造体系,在此基础上,已经着手开展对深水半潜式钻井平台的优化设计和自主设计,期望在不远的将来推出新的半潜平台设计方案。

[1]周 佳,马曙光,王 璞. 半潜式钻井平台建造变形控制研究[J]. 上海造船,2011, (3)∶ 30-33.

[2]中国船级社焊接与材料规范[S]. 2006.

[3]美国钢结构焊接规范[S]. AWS D1.1. 2006.

[4]ABS Guide for Nondestructive Inspection of Hull Welds[S]. 2002.