石灰石-石膏湿法烟气脱硫系统的优化试验研究

2012-07-18胡松如周晓耘曹志勇

陈 彪, 胡松如, 周晓耘, 曹志勇

(1.浙江省电力公司电力科学研究院, 杭州 310014; 2.浙江省能源集团有限公司, 杭州 310012)

脱硫专栏

石灰石-石膏湿法烟气脱硫系统的优化试验研究

陈 彪1, 胡松如2, 周晓耘1, 曹志勇1

(1.浙江省电力公司电力科学研究院, 杭州 310014; 2.浙江省能源集团有限公司, 杭州 310012)

叙述了目前石灰石-石膏湿法烟气脱硫技术的应用现状和存在的问题, 提出了基于实验室数据分析为基础的参数寻优方法,并应用该方法进行了脱硫系统的 pH 值和密度寻优试验, 试验结果表明,优化调整后提高了系统运行的经济性和稳定性。

烟气脱硫;优化分析;调整;运行

石灰石-石膏湿法烟气脱硫(FGD)技术已基本成熟, 其市场占有率在 80%以上。 由于燃用的煤质、设备性能、运行管理方式等方面的差异,运行的脱硫系统均存在较大的优化空间。在提倡无旁路脱硫系统的今天,脱硫系统的重要性已和主机同等重要,对脱硫系统运行参数进行优化调整,从而提高系统运行效率与稳定性显得格外重要。

FGD 系统的优化是一个综合过程, 应该包括3 个方面内容[1-2]: 一是工 艺的优化选择 ; 二 是选定系统工艺的设计、 运行优化; 三是 FGD 系统的国产化。在此针对发电厂运行中出现的问题,主要从运行参数优化的角度来进行试验分析。

1 湿法烟气脱硫系统常见问题分析

1.1 增压风机系统

增压风机是克服脱硫装置系统内阻力,并稳定锅炉引风机出口压力的主要设备。增压风机一般采用干态布置, 位于原烟道与气气换热器(GGH)之间,尽管这种方式功耗较大,但风机工作在热烟气环境中,降低了叶片的粘污与腐蚀倾向。

随着环保要求的提高,脱硫系统被要求逐步取消旁路烟道。在无旁路脱硫系统中,增压风机系统在实际运行中经常出现的问题是风机前负压或风机后正压值控制不稳,影响炉膛负压稳定。另外, 对设置了 GGH装置的脱硫系统,增压风机的这种热态布置方式具有增大 GGH 漏风率的趋势, 对 GGH 密封风压要求较高, 因而目前设置了 GGH 的发电厂在取消旁路之前均要求将增压风机与引风机合二为一,从而解决增压风机风压不稳或设备故障带来的影响。

1.2 烟气换热系统

安装 GGH 的脱硫系统一般采用回转式再热器,利用原烟气对净烟气进行加热,使排烟温度达到露点之上,减轻对净烟道和烟囱的腐蚀。同时也降低了进入吸收塔的烟气温度,从而降低吸收塔内对防腐的工艺技术要求。

在运行中,烟气换热器常出现的问题是换热面的结垢,这不仅使传热面减少,热风温度降低,而且使腐蚀加剧,同时换热器两侧差压和风机电耗也增大,GGH 结垢有其自身工艺设计的原因,从垢物的致密程度和成分分布看,也和吸收塔内浆液的pH值与密度控制关系密切。

1.3 吸收塔系统

吸收塔是 FGD 系统的核心, 在其中完成原烟气中 SO2, SO3, HF, HCl和灰尘的吸收。

吸收塔在运行中出现的问题主要是吸收塔液位及 pH 值控制不合理、自动调节能力差、浆液密度控制不当,导致系统能耗和磨损率显著升高。不合理的参数控制还易使脱硫系统进入盲区,浆液被除雾器二次夹带后继续与烟气中的 SO2反应,产生致密的硬垢层,堵塞除雾器与GGH 换热面[3]。 严重时导致机组必须停机处理, 因此, 对脱硫系统运行参数进行优化是实施取消脱硫旁路之前的首要工作。

2 吸收塔pH值优化及结果分析

2.1 系统 pH 值优化的理论依据

在喷淋脱硫技术中, 不同的pH值对系统的影响有所不同。高 pH 值运行时,由于浆液中有较多的 CaCO3存在, 不利于石灰石的溶解。 由传质方程看,pH 值较高时,液相传质系数增大,SO2吸收速率也较大; 另外, 高 pH 值条件下,由于 CaSO3·1/2H2O 的 溶 解 度 很 低 , 极 易 达 到 过 饱和而结晶在塔壁及塔内件上,形成很厚的垢层,造成系统结垢[4]。

当 pH 值降低时, 虽然有利于石灰石的溶解,但是 SO2的吸收速率减小, 影响脱 硫效 率。 因此,pH 值优化试验的目的是在某工况下找出一个最佳的pH值,既能满足脱硫效率,又使石膏中CaCO3的含量较低, 体现运行经济性。

2.2 优化试验方法

优化试验选在国华宁海发电厂1号机组上进行, 该脱硫系统的设计燃煤硫分为 0.70%, 但在实际运行中, 硫分均在 0.5%左右, 对应的原烟气中 SO2浓度变化范围(以下数据均折算到标况)基本 上 在 1 250~1 400 mg/m3之 间 , 且 硫 分 比 较 稳定。为了使试验结果对实际运行具有指导性,选择了机组在燃烧常用煤种的情况下,即原烟气中SO2浓度为 1 300~1 400 mg/m3的变化区间进行pH 值寻优试验。 试验期间尽量保证各个负荷区间内硫分的平均值为 1 350mg/m3左右, 即接近实际运行工况时的硫分浓度。

由于不同的 SO2流量下达到相同的脱硫效率需要调节系统在不同的 pH 值下运行。 为此,将机组负荷划分为高、中、低3个区间,寻优试验分别在3个不同的负荷区间内进行,在各区间内均保持3台浆液循环泵和1台氧化风机运行。这3 个 区 间 分 别 是 550~600 MW, 450~550 MW,300~450MW。 在各区间内, 分别将吸收塔 pH 值设定在 5.4, 5.5, 5.6, 5.7, 5.8, 5.9, 6.0, 6.1。 试验期间吸收塔 pH 值采用手动控制方式,以减小运行中 pH 值的波动, 对各个 pH 值控制点运行稳定后进行吸收塔取样化验分析,取样时吸收塔浆液的密度均控制在 1 140 kg/m3左右。

对各个工况点下所取得的石膏样进行实验室分析,分析结果的主要评价依据是脱硫效率和石膏成分, 并且以石膏中的 CaCO3含量为主要控制指标。

2.3 优化试验结果及最优点确定

2.3.1 高负荷区间试验结果

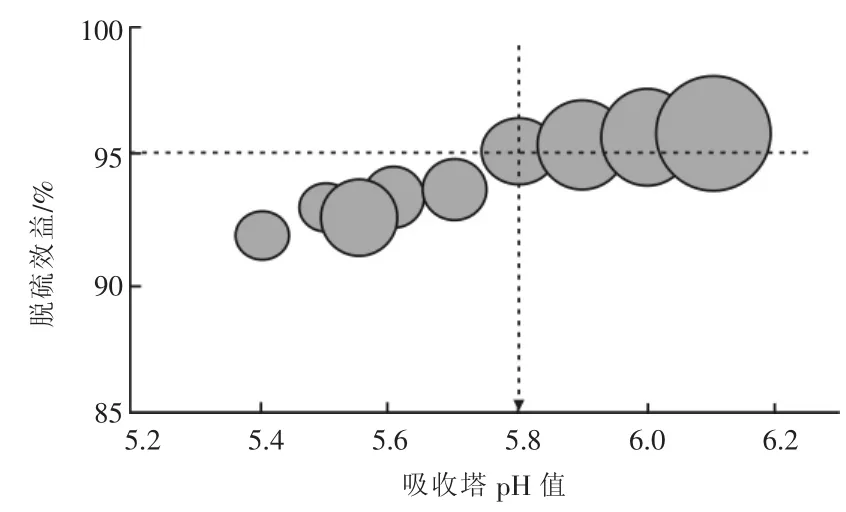

通过在不同pH 值下取样分析石膏品质和记录脱硫效率, 可得在机组负荷为 550~600 MW时, 不同 pH 值下脱硫效率、石膏中的 CaCO3含量关系如图1所示,图中圆点面积大小代表石膏中的 CaCO3含量的高低。

图1 高负荷区间不同 pH 值下效率和 CaCO3含量关系

可以看出,在石灰石品质不作调整时,较低的 pH 值条件下, 尽管石膏中 CaCO3含量较低,石膏品质较好, 但是脱硫效率未达到 95%的要求。 随着 pH 值的升高,脱硫效率也逐渐增大,当pH 值达到 5.8 时,脱硫效率达到 95%的目标值,pH 值再继续升高时,脱硫效率升高并不多,反而石膏中 CaCO3含量明显上升, 当 pH 值达到6.1 时, 石膏中 CaCO3含量已达到 4.78%, 粉耗增高,运行经济性明显降低。

由此可知, 系统欲达到 95%的脱硫效率, 在满足石膏中 CaCO3含量最小的情况下, 只能选择5.8 这个控制点。 计算 pH 值为 5.8 时的 Ca/S 比为1.031(设计值附近), 比较理想, 故该负荷区间内最佳 pH 值控制点为 5.8。

2.3.2 中负荷区间试验结果

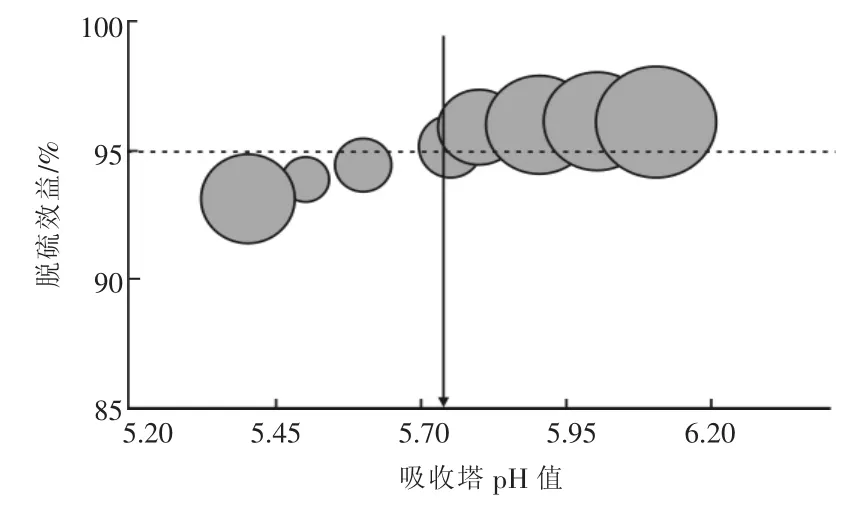

在 450~550MW 的负荷区间内, 变动系统的pH 值, 通过取样分析, 优化试验结果见图2。

图2 中负荷区间不同 pH 值下效率和 CaCO3含量关系

由图2 看出,中负荷区间内欲达到 95%的脱硫效率, 在石膏中的 CaCO3含量最低的约束条件下,只能取 pH 值为 5.75 这个点。计算得该点的Ca/S 比为 1.037。实际上, 当 pH 值为 5.60 时,计算得其 Ca/S 比为 1.027, 从浆液的耗量来讲, pH值为 5.60 更具有经济性, 但是 pH 值为 5.60 时,其脱硫效率无法达到 95%这个限定目标, 综合比较得 pH 值为 5.75 是该试验区间的最佳控制点。

2.3.3 低负荷区间试验结果

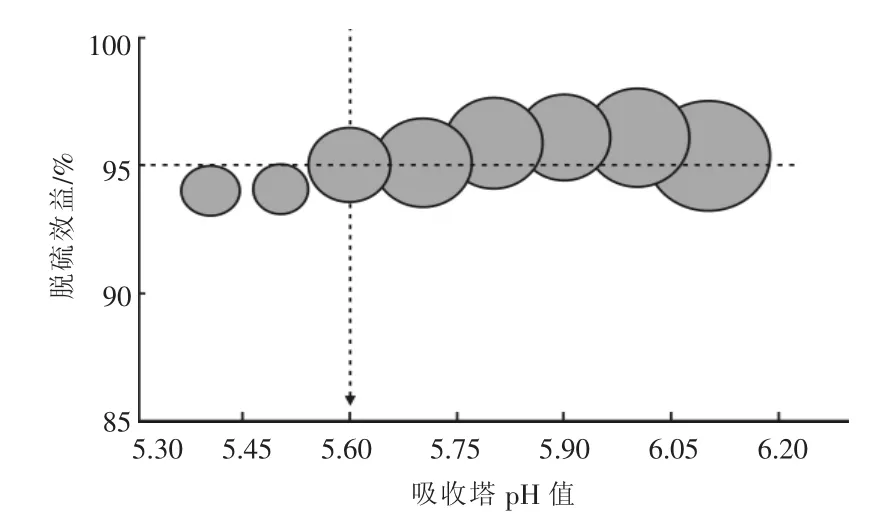

在 300~450MW 的负荷区间的试验结果如图3所示。

图3 低负荷区间不同 pH 值下效率和 CaCO3含量关系

由图3可知,在低负荷区间内,脱硫效率达到 95%,满足 CaCO3含量最小的运行工况为 pH值 5.60, 在 该点下 计算 得 其 Ca/S 比 为 1.036, 在设计值附近,故系统在该负荷区间内最佳 pH 值控制点确定为 5.60。

3 吸收塔浆液密度优化及结果分析

3.1 密度优化的理论依据

吸收塔中反应浆池的不同密度将对系统产生不同的影响。浆液密度较低时,石灰石的利用率也较低,且经过石膏旋流站浓缩后石膏浆液水分偏高,不易脱水。在保证浆液循环泵流量不变的情况下,提高吸收塔浆液的密度时,相当于增大了液滴内的离子浓度, 从而加快了 SO2分子穿透气膜进入液膜后的反应速度。此外,密度越高,相当于石膏浆液在系统内停留时间延长,同时石膏结晶生长期也延长,易导致石膏脱水困难、废水不易排出而造成塔内杂质离子富集,最终影响脱硫反应平衡的正向进行。另外,过高的密度也易导致系统的磨损加剧。

因此,吸收塔浆液的运行密度一定有1个最佳值,最佳密度的确定依据主要有3点:易于脱水;对设备磨损较小;体现运行的经济性。

3.2 密度优化试验方法及结果

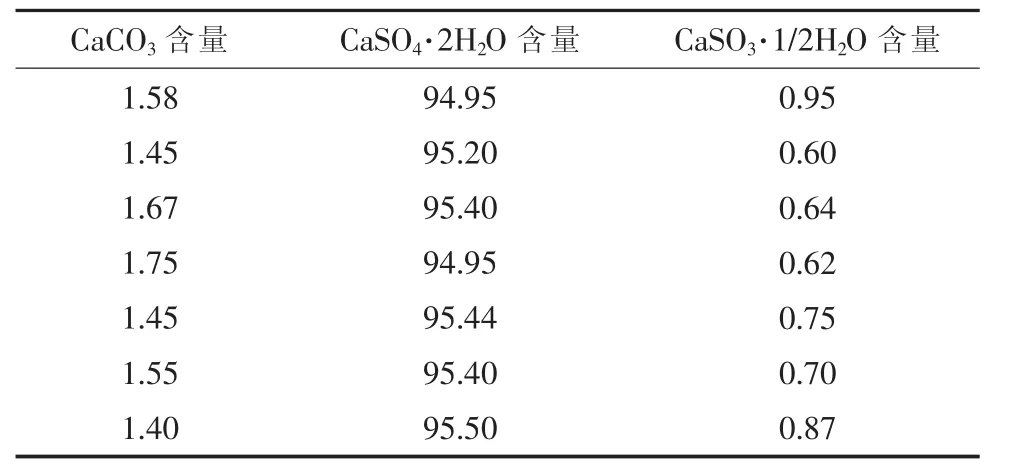

为避免运行因素的影响,密度优化试验中尽量保持供浆流量和吸收塔液位的稳定。循环泵和氧化风机按正常状态投运,系统 pH 值按优化试验结果来控制。在机组负荷及硫分基本稳定的前提下,对不同密度下的浆液取样进行化学成分分析,结果如表1所示。

从试验结果可以看出, 当保持吸收塔 pH 值固定时, 浆液的密度值越低,石膏中 CaCO3含量越高。随着浆液密度的逐渐上升,当密度达到1 140 kg/m3时, 脱硫效率达到 95%以上, 之后CaCO3含量会随着密度的升高逐渐降低。 但是密度也不能控制得过高,因为过高的密度易导致CaSO4的过饱和度偏高, 从而出现石膏晶核, 晶核会在异物的表面上积聚、生长,容易在缺少搅拌的吸收塔壁区域结垢;另外密度过高,虽然石灰石利用率较高,但是必然导致循泵的电耗增大,增加设备磨损,缩短使用寿命。因而最优密度的确定需要多方面考虑,综合权衡利弊。

表1 不同密度下石膏成分化验结果

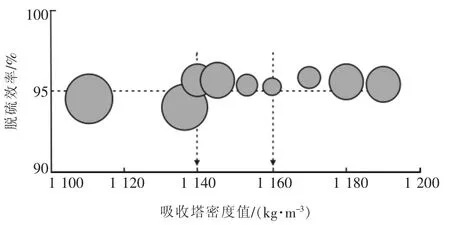

虽然密度和脱硫效率之间并没有直接的关系,但是为了直观地得出一个最佳的密度值或密度区间,将不同密度下石膏中碳酸钙含量的大小同脱硫效率的关系体现于图4中。

图4 不同密度下石膏中 CaCO3含量变化关系

考虑到外排石膏涉及到公用系统相互调配,加之实际运行中负荷与硫分的波动,将最佳密度控制在某一个定值并不具备实际的指导意义。由此将最优密度值限定在一个区间内,在该区间内, 既要保证石膏中 CaCO3的含量较低, 又要使石膏晶粒大小适中,脱水时不会堵塞滤布。由图4 可知, 脱硫效率为 95%以上的点较多, 但从系统可靠性和经济性出发,本着不影响脱水效果,吸收塔浆液密度越小越好的原则,得到了密度为1 140~1 160 kg/m3这个最优密度区间。

4 优化调整后效果检验

根据试验结果,确定了宁海1号机脱硫系统最佳 pH 值和最佳密度值,以此为依据,运行人员对1号机进行了1个月的运行检验,脱硫效率均满足要求,对运行调整后的石膏样每4天进行1次化验分析,结果如表2所示。

石膏分析结果显示了系统按优化后的参数进行调整试运的效果,从石膏分析数据来看,优化调整的结果降低了石膏中 CaCO3的含量, 提高了石膏的品质,同时提升了系统运行的经济性与稳定性。

表2 优化调整后石膏浆液成分化验结果%

5 结语

脱硫系统取消旁路后,系统的运行稳定性和可靠性显得异常重要。运行中系统结垢和堵塞问题与运行的工艺参数有密切联系,合理的参数控制有利于缓解系统结垢情况,提升系统运行的安全性。

浆液 pH 值与密度值是影响脱硫系统效率和经济指标的重要参数,应用负荷分段优化的方法,可以获得运行中具有实际指导意义的优化参数。该参数用于运行实践,不仅可以在满足脱硫效率的同时,使石灰石粉耗进一步降低,而且可以规范运行操作,提升系统运行的稳定性。

[1]周祖飞.燃煤电厂烟气脱硫系统的运行优化[J].浙江电力,2008,40(5)∶39-40.

[2]曾庭华,杨华.湿法烟气脱硫系统的安全性及优化[M].北京∶中国电力出版社,2004.

[3]刘绍银.湿法脱硫系统结垢的化学机理及运行控制分析[J].热力发电,2011,40(1)∶70-72.

[4]WARYCH J,SZYMANOWSKI M.Optimum values of process parameters of the “Wet Limestone Flue Gas Desulfurization System”[J].Chem Eng Technol,2001,25(4)∶427-432.

(本文编辑:陆 莹)

Experimental Study on Optim ization of Limestone-gypsum WFGD System

CHEN Biao1,HU Song-ru2,ZHOU Xiao-yun1,CAO Zhi-yong1

(1.Z(P)EPC Electric Power Research Institute,Hangzhou 310014,China;2.Zhejiang Provincial Energy Group Co., Ltd, Hangzhou 310006, China)

This paper introduces application status and existing problem in limestone-gypsum WFGD system and proposes an optimizationmethod based on laboratory data analysis.Themethod is used for pH and density optimization testof desulphurization system, the result ofwhich shows that economic efficiency and stability of the system operation are improved after the optimization.

FGD; analysis and optimization;adjustment;operation

X701.3

: B

: 1007-1881(2012)11-0053-04

2012-08-31

陈 彪(1976-), 男, 四川射洪人, 工程师, 从事发电厂环境污染与治理研究工作。