高压内反馈电机在电厂的使用改进及节能分析

2012-07-12江苏协联热电集团有限公司

江苏协联热电集团有限公司 陈 颖

高压内反馈电机在电厂的使用改进及节能分析

江苏协联热电集团有限公司 陈 颖

高压内反馈调速电机自2004年在本公司使用以来,在了解其工作原理的同时,也积累了较多的日常维护经验。本文从维修的角度出发,总结对内反馈电机的改进。

内反馈调速电机;使用改进;节能分析

2004年,江苏协联热电集团有限公司2×135MW供热机组,在#8、#9炉送、吸风机,#4循泵共九台电机(电机功率总共6840KW)上使用了高频斩波反馈调速装置,配套电机为西部某电机有限公司电机。如何了解、维护好设备,提高设备正常投入率,尽量达到节能作用,是用户的必修课题。

1.内反馈电机高频斩波调速系统工作原理

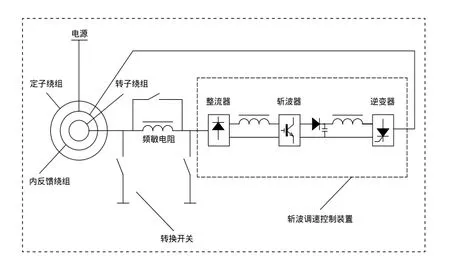

原理图如图1所示。

由图1可见,转子电路主要由整流电路、斩波电路、有源逆变电路等部分组成。图中圆圈为内反馈调速电动机,它与普通绕线式异步电动机的区别是定子上有一个三相对称的调节绕组。调节绕组的主要作用是为有源逆变电路提供与定子绕组同频率的感应电动势,并将逆变后的转差功率回馈给转子加以利用。正是由于调节绕组的存在,使该电动机具有了内反馈的调速特性。

2.使用改进

通过对8年来使用的情况来汇总分析,除了调速装置厂家对其部分硬件及程序进行了优化升级后,日常维护及改进主要在内反馈电机本身上,由于内反馈电机制造机构上与成熟的普通鼠笼式电机相比,具有先天的不足,虽然我们采用的是国内较有名的电机厂家,但我们在电机上面根据表现出的不同故障形式,仍进行了不断的改进。

2.1 电机滑环的改进

内反馈调速电机从使用的情况来看,问题主要出在滑环上,总是出现故障最多的地方。电机的滑环,如图2。

2.2 对滑环的改进

①滑环内径增开一个键槽。由于新的滑环只有一个键槽,且只靠转子空心轴的6根引出线与滑环6根柱子相连,在运行中由于巨大的离心力的作用,滑环由于键槽磨损,会显得“摇头晃脑”,时间一长,也会造成引出线磨损,引起故障停机。为此我们在键槽的同轴内侧对应位置增开一个键槽,加强对滑环的固定,经过此次改进,滑环不易固定的缺陷得到了较大的改善。

②对滑环接线柱侧面浇注环氧。由于碳刷的磨损,碳粉积聚在滑环的接线柱、绝缘环面等处,运行时绝缘降低会损坏滑环,停运后,如不经大修,不拆除刷握、刷架,又影响到内部的彻底清理,如遇上雨天起运,滑环绝缘甚至会到零,用碘钨灯烘烤,绝缘也上升不明显,很难达到0.5MΩ,影响了风机的启动。为此,我们对滑环接线柱及内侧平面浇注了一层薄薄的环氧,平面显得光滑,不容易聚集碳粉,绝缘较低的缺陷迎刃而解。

图1 内反馈高频斩波调速系统工作原理图

图2 滑环图

2.3 碳刷的改进

由于碳粉的积聚,造成滑环绝缘的降低,也引起了多次运行中滑环损坏的情况发生。为此,我们将原配套使用的J204碳刷,改为上海摩根的NCC634型号碳刷,其耐磨,碳粉少。为尽量减少积碳情况的发生,我们在每台电机现场增加了压缩空气管,建立了定期清扫制度,要求每天都要对滑环碳刷进行吹扫,空气软管头部加工了锥形PP管,提高吹扫效率,在吹扫前必须要放空皮管内积水才可进行。

表1 #9炉乙吸挡板调节和内反馈调速测试数据

2.4 电机转子空心转轴的改进

前述滑环内侧环面增开一键槽,那么相应转子空心转轴上也要开一键槽,经过这样改造后,我们发现转子空心转轴6根引出线引出与滑环6根接线柱对应连接,仍存在一些问题,为此我们进一步进行了改进,在滑环贴近内侧平面上对称加工4只丝孔,在转子对应位置加工5圈螺纹,并加工一个并帽用以止退来进一步防止滑环松动。有时电机因为轴承损坏,会造成对应转子空心转轴表面磨损,如磨损不多,进行转子车削加工后就会变细,我们要尽量避免堆焊后进行车削,因为是空心转轴,内有绕组引出线,堆焊时温度较高,很容易引起引出绝缘层损坏和转轴变形。为此,滑环内档就会显得太大,与转子就不能匹配,那么就要在滑环上想办法,我们先将滑环内档四周均匀车掉1厘米左右,再根据匹配尺寸在滑环内侧镶套,套内开二键槽,外侧端面对侧开取4丝孔,滑环内档与转子空心轴对应外档必须要匹配,一般比转轴大2~3丝左右。经过以上的处理后,滑环的故障发生的几率已经是减少到非常之小了。

2.5 其他方面的改进

2.5.1 电机冷却风扇的改进

电机运行产生的热量由冷却风扇强排经空冷器铜管带走,由于电机运行,冷却风扇就一直运行,原先厂家配套的是西门子进口风扇,每只要七千多元,铝质压塑一体成形,使用不到二年就会损坏,而且无法进行修理,尺寸也较大,运行中更换也很不方便。我们加工底座,更换成普通电机带风叶形式,形成的风量也毫不逊色,而且便宜,只要三百多元,更换修理业非常方便。

2.5.2 散热百叶窗及接线柱的改进

原先滑环四周采用百叶窗散热,不利于热量的散发,特别是夏季,我们将百叶窗改为网格栅,增加了空气的通风,利于降低碳刷与环面的温度。电机的引出线经固定绝缘子并接引出,我们发现接线柱有时因为启动时电动力大及电机振动大时,容易使一相线鼻断裂,也有可能造成短路,会引起电机停运。为此,我们取消支持绝缘子,用环氧板固定,每相裸露部分直接用螺丝对敲后用绝缘扎带包扎,避免了接线柱断裂,甚至短路的可能。

2.5.3 电机轴承的改进

对原先使用的如NU328/C3和6334轴承进行改进。原先我们均采用普通轴承,甚至是铁保持架的,结果时间使用不长,若铁保持架一旦损坏,来不及反应(DCS后台显示温度上升非常快),会引起电机转子转轴表面损坏,检修恢复非常麻烦,负荷损失也较大。经过一番深刻教训,我们现全采用SKF或NSK的,NU328M/C3和6334M/C3铜保持架轴承,并对电机轴承进行定期加油检查,使电机正常运行时间大为延长。

2.5.4 内反馈室通风的改进

由于4台内反馈装置共处一室,产生大量的热量,按要求配置4台10匹的空调,特别是夏季,电能消耗也较多,空调长期运行,也很容易损坏,维修工作量和费用也较多。我们通过对内反馈装置顶部的冷却风机,加装通风道从墙面引出,为防止风道散热,风道四周也进行了保温,通过改造,内反馈装置运行温度大幅下降,即使夏季有时温度高时只要开取一台,大部分时间不要再开取空调,节能效果明显。

3.节能分析

2004年时,当时高压变频器与内反馈调速装置相比价格要高许多,由于我们是使用在风机水泵类负载上,负载本身特性决定其调速范围不需太大,50~100%的调速范围足够,另外风机水泵类调速的主要目的是节能,因此对调速精度要求不高,所以采用了内反馈调速装置。

3.1 电厂的风机、水泵由于负荷的变化,需要调节流量,如果仅使用调节阀门、挡板、再循环门等措施来调节风量和水的流量,将会造成很大的电能浪费。

3.2 我们就使用风机挡板调节和使用内反馈调速装置进行调节进行了测试数据如下:以#9炉乙吸为测试对象,当时机组负荷为131MW,维持甲吸风量不变,通过调节记录要维持乙吸风量不变的情况下,所需的电机功率,所测数据记录如表1。

3.3 分析。要维持14875m3/h的风量,风机挡板调节开度为53%,此时电机有功功率为564KW,内反馈调节时,转速为额定的80.5%,此时电机有功功率为471KW,反馈调速与挡板调节节能比为(564-471)/564=0.1469=14.69%,也就是说此时内反馈调速比挡板调节要节能14.69%,如果以2011年#6机、#9炉年发电量8211小时,上网电价0.456元/KWh计算,将它折算成:(564KW-471KW)×8211h/年×0.456元/KWh=348212.1元/年,每年将节约348212.1元,由于所测工况接近额定工况,实际平均负荷要低许多,如机组谷负荷为90MW及以下时,吸风机电机将调速至60~70%,这时节能效果将会更加明显。我们当时9台装置包括电机共花费815万元,这几年统计内反馈装置及电机,每台检修费用平均不会超过1万元,就以1万元计,815÷[(348212.1-1)×9]≈2.677年,考虑到资金财务成本,则3年就可以回收全部成本,也就是说从2004年使用至今,早就回收当时的成本了。

4.结论

高压内反馈调速系统与高压变频器调速相比,具有一定的价格优势。基于DSP电流闭环和速度闭环控制的高频斩波调速系统,是目前高频斩波调速较先进的控制方式,从多年来使用的情况来看,速度响应快,动态性能好,对于负载的波动有良好的跟踪响应,对负载的过流有较好的保护作用。与高压变频器相比较,采用IGBT元件的数量只有其十分之一,所有元件工作在低电压条件下,可靠性较高,维护成本低。其缺点是内反馈调速电机为绕线式,与变频器使用的鼠笼式电机相比较,电机方面的维护,特别是转子滑环故障率较高,但就如我前面提过的我们经过一系列改进后,故障几率不及原先的十分之一。所以电厂采用高压内反馈调速系统仍不失为一个相对投资少、见效快的调速节能系统。

[1]上海科祺调速电气有限公司内反馈电机高频斩波调速装置技术文件[Z].2005.

[2]许畅.高频斩波串级调速系统的建模与转速控制研究[D].华北电力大学,2007.