某双脉冲发动机燃烧室两相流场数值分析①

2012-07-09娄永春孙长宏沈铁华

孙 娜,娄永春,孙长宏,沈铁华

(上海航天动力技术研究所,上海 201109)

某双脉冲发动机燃烧室两相流场数值分析①

孙 娜,娄永春,孙长宏,沈铁华

(上海航天动力技术研究所,上海 201109)

某双脉冲固体火箭发动机试验后出现一脉冲绝热层纵向烧蚀不均匀现象,一脉冲前段绝热层出现“凹坑”。为了解其原因,应用数值计算方法,采用FLUENT计算平台,对此发动机燃烧室内两相流场进行了数值模拟。计算结果表明,由于双脉冲发动机级间通道的存在,使得燃气流在一脉冲燃烧室内出现后台阶流动,气流发生分离再附着过程,气流再附着点附近刚好为绝热层烧蚀较为剧烈的部位,同时颗粒相随气流撞击在绝热层壁面位置,也与“凹坑”部位重合。因此,气流再附着过程及颗粒相冲刷过程为影响一脉冲绝热层纵向烧蚀不均匀现象的重要原因。

双脉冲固体火箭发动机;两相流;燃烧室;数值分析

0 引言

20世纪80年代以来,双脉冲固体火箭发动机的研究已得到了长足进展。人们通常使用隔板、隔舱等方式来实现固体火箭发动机的双脉冲,而隔板、隔舱的存在,使得燃烧室内出现台阶式流动。双脉冲固体火箭发动机二脉冲点火工作时,一脉冲绝热层完全暴露在高温燃气下,使得一脉冲绝热层工作条件十分严酷,一脉冲燃烧室隔舱或隔板通道(级间通道)下游出现局部绝热层烧蚀剧烈等现象。其中,文献[1]指出,燃烧室内涡流区域,特别是再附着点附近,对流换热系数的增加是造成该区域烧蚀加重的主要因素[1];文献[2-5]中均发现,试验发动机一脉冲燃烧室靠近隔板壁面的一些部位绝热层烧蚀严重,出现发动机壳体局部过热,甚至烧穿等现象。

某双脉冲固体火箭发动机试验后,通过分解残骸发现一脉冲绝热层存在纵向烧蚀程度不均匀的现象,级间通道下游处绝热层烧蚀剧烈,形成“凹坑”。为研究此现象产生的原因,本文对此发动机燃烧室内两相流场进行了数值模拟。结果表明,级间通道的节流作用,使得一脉冲燃烧室内的燃气流形成后台阶流动,流体分离再附着过程及颗粒相冲刷过程均是引起“凹坑”出现的重要因素。

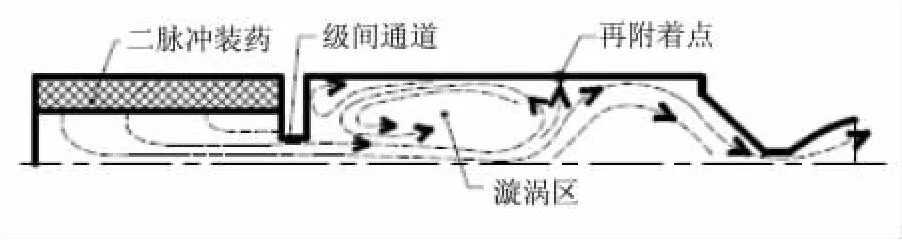

1 流动特征

图1为双脉冲发动机燃烧室内流场特征[6]。二脉冲工作时,产生的燃气流经过级间通道流入一脉冲燃烧室,此时一脉冲燃烧室绝热层壁面完全暴露在高温燃气下,流经级间通道后,截面积突扩,燃气发生分离流动,在级间通道下游形成涡流,在级间通道根部形成角涡,同时在涡流结束处形成气流再附着点,而后流出喷管。

图1 双脉冲发动机燃烧室流动特征Fig.1 The character of the flow in dual pulse motor chamber

2 计算模型

2.1 基本假设

在保证计算精度前提下,对发动机内腔形状做了适当简化。本文采用二维轴对称模型,并做相应假设:

(1)不考虑化学反应和热辐射;

(2)不考虑侵蚀燃烧效应的影响和内壁面烧蚀;

(3)假设颗粒为球形;

(4)不考虑颗粒的燃烧、蒸发、挥发、破碎及反应;

(5)粒子的体积比小于0.1,属稀疏悬浮流动。

2.2 气相控制方程

(1)质量守恒方程

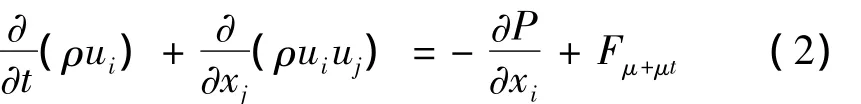

(2)动量守恒方程

(3)能量守恒方程

2.3 颗粒相控制方程

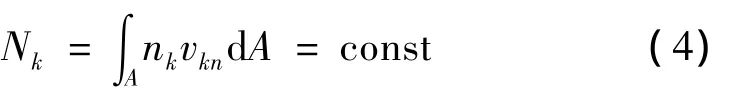

连续方程:

式中A为通道截面积;vkn为颗粒流速垂直于流管截面的分量。

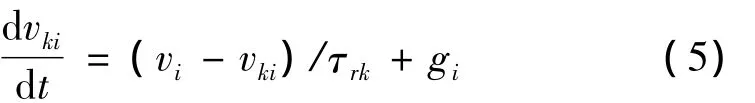

在i方向上的动量方程:

式中 τrk为颗粒动力驰豫时间。

颗粒相的能量方程:

式中Qh为异相反应热;Qrk为颗粒辐射热;mk为k种颗粒每个颗粒的质量。

当颗粒和固体壁面碰撞时,采用Tabakoff等提出的颗粒碰撞前后的速度公式:

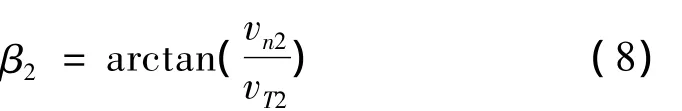

式中vn1、vn2和vT1、vT2分别为颗粒碰撞前后的法向和切向速度;β1是颗粒碰撞前的速度和壁面切向之间的夹角。

根据vT2、vn2就可求出颗粒碰撞后的角度β2:

采用SIMPLE算法对方程组进行离散求解[7],选择RSM湍流模型[8],颗粒与气体的耦合计算采用PSIC法[9]。

2.4 边界条件

如图1所示,二脉冲为内孔装药,本文对3个时刻(即二脉冲工作t=0.5、2.0、3.0 s时刻)发动机两相内流场进行了数值计算。在计算的3个时刻,隔舱已打开,而级间通道仍存在。随发动机工作时间推移,二脉冲工作压强逐渐升高,质量流率不断增加,药面不断退移,内孔直径不断扩大,一脉冲和级间通道则保持不变。

喷管出口环境设为一个标准大气压,环境温度取300 K。将二脉冲装药表面设为质量流率入口边界,总温为3 500 K。各个时刻的质量流率和工作压强由实验数据给出。颗粒相从加质壁面均匀散播,散播速度为0,在其他固体壁面应用反弹模型,恢复系数为0.8,推进剂中铝粉含量为12%,颗粒直径分布范围为1~100,符合 Rosin-Rammler 分布,平均直径 ¯d=15 μm,¯n=0.87。

3 计算结果与分析

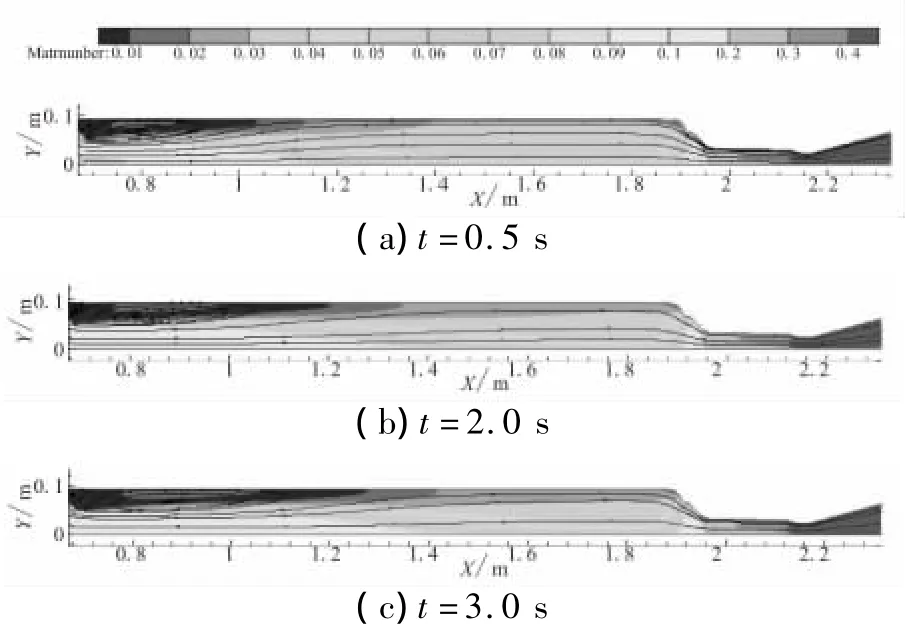

双脉冲的级间通道造成了燃烧室内后台阶流动,使得流体流动产生分离及再附着过程,同时在级间通道根部形成角涡,并在级间通道下游形成涡流,如图2所示。

由计算可知,一脉冲燃烧室内的流动为亚声速受限射流运动,限制壁面为一脉冲燃烧室内壁,3个时刻射流最大速度均出现在级间通道下游附近。这是由于级间通道对燃气流有“聚拢”作用,亚声速燃气流流经级间通道,流通面积减小速度增加,在流入一脉冲燃烧室一段距离后,流速逐渐降低至0.1Ma以下。

图2 各时刻一脉冲燃烧室内马赫数分布Fig.2 Mach number distribution at different times in I-pulse-chamber

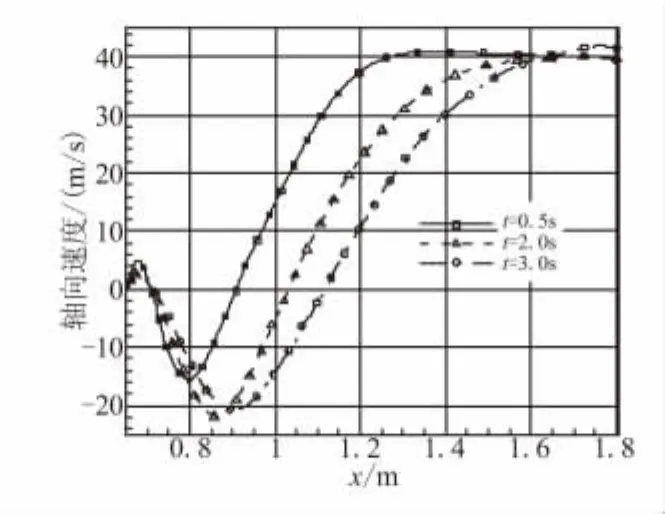

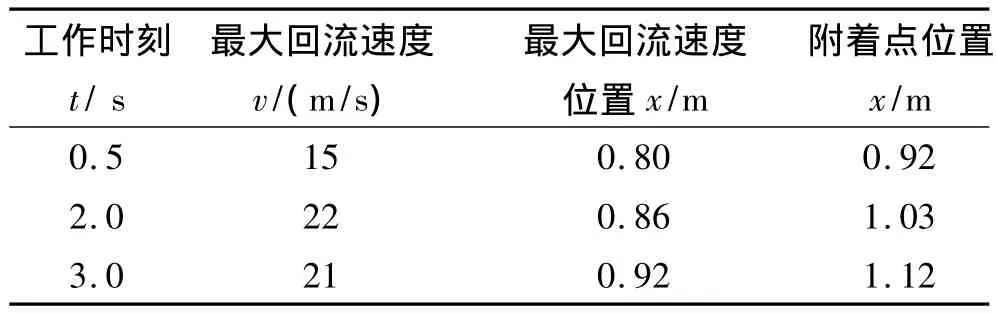

由图2可看出,3个时刻在级间通道下游处均形成了涡流,气流附着点随时间推移而远离级间通道,即涡流区长度逐渐增加。这是由于二脉冲燃面不断增大,使得工作压强不断增加而造成的。据文献[10-11]报道,气流再附着点附近被强化了,对流换热的热化学烧蚀更为剧烈,且机械剥蚀作用也非常显著。所以,气流再附着点出现的位置十分重要。为了更清楚地观察气流附着点出现的位置,本文观测了一脉冲壁面附近的燃气轴向速度,具体数值如图3所示。燃烧室头部为x=0 m、一脉冲级间通道根部为x=650 m。

图3 各时刻一脉冲壁面附近轴向速度Fig.3 Axial velocity distribution close to I-pulse-chamber wall at different times

图3为一脉冲壁面附近轴向速度分布,负值表明此处产生涡流,其速度与主气流速度方向相反。从图3曲线可看出,在靠近级间通道根部的角涡速度不大,尺度也较小,随发动机工作时间的推移,角涡处的最大速度逐渐减小,尺寸变化不大。接下来的一段速度负值,则表征各时刻级间通道下游靠近壁面处形成涡流,此涡流区域较角涡尺度大得多,所达轴向速度绝对值也较大,随发动机工作时间推移,涡流区域的尺寸逐渐增大。当曲线由波谷逐渐升高与y=0轴再次相交时,速度由此再度变为正值,轴向速度为0的位置,即为发动机一脉冲气流附着点产生的位置。

由图3可知,随着工作时间推移,附着点位置逐渐向下游发展,具体特征值如表1所示。计算结果显示,各时刻气流附着点出现位置在x=0.92~1.12 m。

表1 各时刻气相特征参数Table 1 Parameters of the gas at different times

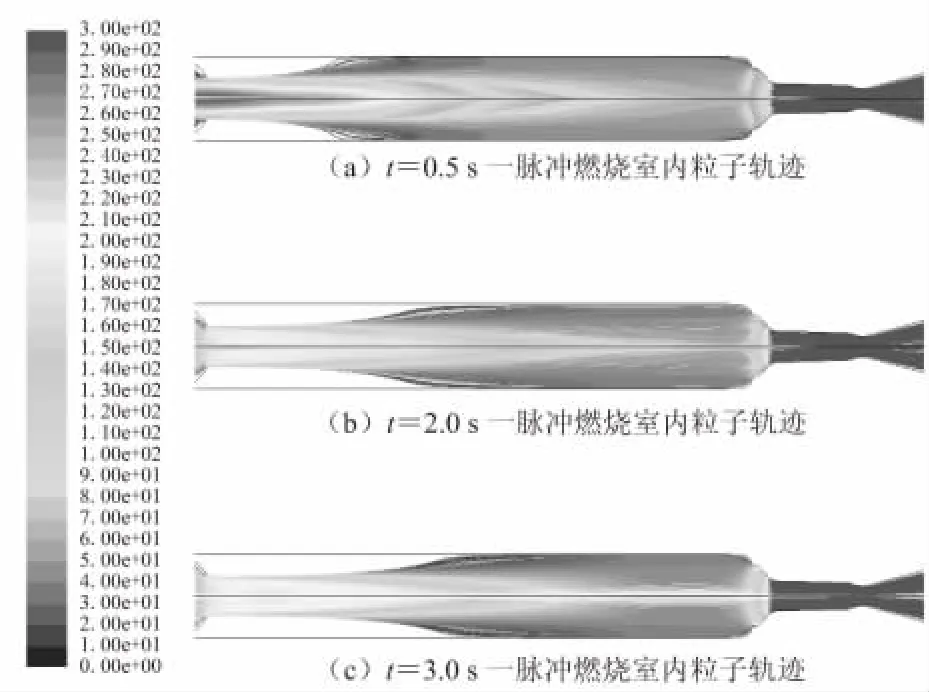

由于机械剥蚀作用,除了气流侵蚀外,粒子冲蚀的作用也不容忽视[12-14],预测烧蚀最为严重的部位,除观测各气相参数外,还应关注粒子运动轨迹。图4给出了燃烧室内粒子轨迹图。

图4 各时刻一脉冲燃烧室内粒子轨迹Fig.4 Particle trajectories at different times in I-pulse-chamber

如图4所示,部分粒子集中在中心轴附近流出燃烧室,但也有一部分粒子中途撞击在一脉冲燃烧室壁面上,这是由于小粒径的粒子惯性小、随流性好,由于气流的分离再附着,而使得粒子随之撞击在壁面上。由图2、图3可看出,随工作时间推移,涡流区的长度越来越大,气流附着点的位置越来越远离级间通道,使得颗粒撞击壁面的位置也随之远离级间通道。计算结果显示,颗粒撞击一脉冲燃烧室壁面的范围为1.00~1.25 m,其具体参数如表2所示。

由图4和表2可看出,随工作时间推移,颗粒相冲刷壁面的速度有所增加,但增加幅度较小;冲刷角度则显著下降。一般认为,粒子对绝热层的冲蚀作用主要体现为剪切破坏。所以,粒子对绝热层的冲蚀,将随工作时间推移而略有增加。

表2 各时刻颗粒相特征参数Table 2 Parameters of the particles at different times

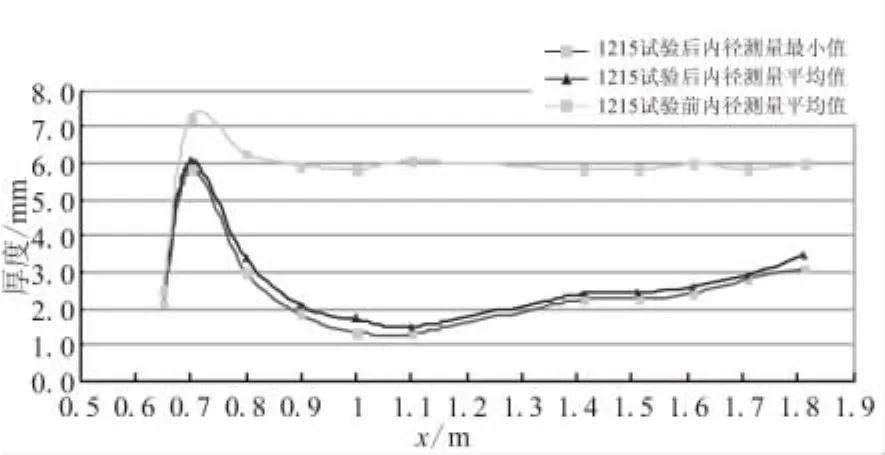

由以上计算结果得知,由于气相的再附着过程而加剧绝热层烧蚀的范围为0.92~1.12 m;由于颗粒的冲蚀作用,而加剧绝热层烧蚀的范围为 1.00~1.25 m。因此,预测一脉冲绝热层烧蚀较为剧烈的范围为0.92~1.25 m;烧蚀最为剧烈的部位集中在1.00~1.12 m,因为该范围内高温燃气流对绝热层的机械剥蚀作用,既有气流侵蚀,又有粒子冲蚀;同时,伴随着剧烈的热化学烧蚀,使得此处绝热层烧蚀尤为严重。

4 试验结果与分析

发动机试验后,测得的一脉冲燃烧室剩余绝热层厚度数据如图5所示。

图5 试验发动机绝热层厚度测量数据Fig.5 Date of insulation thickness in experimentation SRM

图5表明,一脉冲绝热层烧蚀程度不均匀现象较为明显,在x=0.90~1.25 m段,绝热层烧蚀较为剧烈。其中,最为剧烈的部位为x=1.05 m处。数值计算的预测与试验结果相吻合。

由上述计算结果可知,粒子冲蚀剧烈的范围在x=1.00 ~1.25 m,而图5 显示从x=0.90 m 开始,绝热层烧蚀已出现“凹坑”,这与气流在附着点出现的位置相吻合,表明气流再附着过程是加剧绝热层烧蚀的重要因素之一;同理,气流再附着点出现的范围在0.92~1.12 m,而绝热层直至x=1.25 m处烧蚀仍十分剧烈,这与颗粒相冲刷范围相吻合,表明颗粒相冲刷过程对加剧一脉冲绝热层烧蚀同样起着至关重要的作用。

由于数值模拟中没有细致考虑颗粒壁面沉积或相互碰撞等行为,同时忽略了由于烧蚀而造成的绝热层壁面退移,这些因素对数值计算结果存在一定的影响。此外,哪些参数会影响气流再附着和颗粒相冲刷出现的位置,怎样才可弱化以上过程对绝热层的烧蚀,还需进一步研究和讨论。

5 结论

(1)级间通道保持不变,随二脉冲压强增大,气流再附着点和颗粒撞击壁面位置逐渐向下游发展;

(2)双脉冲发动机级间通道的节流作用,使得一脉冲燃烧室内燃气流出现后台阶流动,由此造成的气流再附着及颗粒相冲刷过程均是影响一脉冲绝热层烧蚀不均匀的重要因素。

[1]刘亚冰,王长辉,刘宇.双脉冲发动机燃烧室局部烧蚀特性分析[J].固体火箭技术,2011,34(4).

[2]Carrier J L C,Constantinou T,Harris P G,et al.Dual-interrupted-thrust pulse motor[R].AIAA 86-1587.

[3]Harold Dahl,Barry Jones.Demonstration of solid propellant pulse motor technologies[R].AIAA 96-3157.

[4]Schilling S,Trouillot P,Weigand A.On the development and testing of a 120 mm caliber double pulse motor(DPM)[R].AIAA 2004-3387.

[5]孙长宏,牛禄,张伟青.双脉冲发动机内两相流场数值模拟[C]//中国航天第三专业信息网第27届年会.2006:409-414.

[6]Liu Ya-bing,Wang Chang-hui,Liu Yu.Investigation for local erosion characteristics in the combustion chamber of dual pulse motor[C]//Asia-Pacific International Symposium on Aerospace Technology.2010:1068-1071.

[7]帕坦卡S V.传热与流体流动的数值计算[M].北京:科学出版社,1984.

[8]张兆顺,崔桂香,许春晓.走近湍流[J].力学与实践,2002,24(1).

[9]周力行.湍流两相流动与燃烧的数值模拟[M].北京:清华大学出版社,1991.

[10]Shishov E V,Roganov P S,Granbarnik S I,et al.Heat transfer in the reticulating region formed by a backward-facing step[J].International Journal of Heat and Mass Transfer,1988,31(8):1557-1562.

[11]王书贤,何国强,等.气相燃气速度对EPDM绝热材料烧蚀的影响[J].推进技术,2010,31(2).

[12]李江,等.颗粒侵蚀条件下绝热层烧蚀试验研究[C]//中国宇航学会固体火箭推进第22届年会.2005.

[13]何国强,等.高过载条件下固体发动机内流场及绝热层冲蚀研究[J].固体火箭技术,2001,24(4).

[14]李江,何国强,等.高浓度颗粒冲刷条件下高硅氧酚醛烧蚀实验[J].推进技术,2005,26(4).

Numerical analysis of two-phase flow in combustion chamber of dual-pulse motor

SUN Na,LOU Yong-chun,SUN Chang-hong,SHEN Tie-hua

(Shanghai Space Propulsion Technology Research Institute,Shanghai201109,China)

The lengthways erosion of the insulation in the dual-pulse solid rocket motor was uneven after the experimentation,and the pit appeared on the insulation of the forepart of I-pulse-chamber.In order to find out the reason of this phenomenon,the numerical simulation of two-phase flow in the combustion chamber was made with FLUENT.The backward-facing step flow appears in I-pulse-chamber,because of the channel between the I and II chamber of the dual-pulse SRM,which causes the flow separation.From the simulation result,the serious erosion of the insulation in I-pulse-chamber occurs on the place of reattachment and the part of the particles ablation.Therefore,the flow reattachment and the particles ablation are the important causes of the uneven erosion of the insulation in I-pulse-chamber.

dual-pulse solid rocket motor;two-phase flow;combustion chamber;numerical simulation

V435

A

1006-2793(2012)03-0335-04

2011-11-26;

2012-02-15。

孙娜(1983—),女,硕士,研究方向为固体火箭发动机设计及仿真。E-mail:sn1983@yahoo.cn

(编辑:崔贤彬)