改进型高镍铬轧辊的切削性能分析

2012-07-04冉学农

冉学农

RAN Xue-nong

(重庆电子工程职业学院,重庆 401331)

0 引言

所谓的改进型轧辊,是采用离心式全冲洗方法制造的高性能轧辊,通过在高镍铬轧辊中添加一些钒、钨等碳化物形成元素而不损失其原来的机械性能及物理性能,即不破坏原来基体合金中碳化物/石墨的平衡或不改变基体成分,通过耐磨粒子在轧辊基体中均匀分布,从而提高轧辊耐磨性。因此沿轴身截面工作层硬度很高,最高可达HS82以上。改进型高镍铬轧辊之所以耐磨性增强,是因为耐磨碳化物的硬度高。毛坯还经常有铸造缺陷。如:包砂、夹渣、硬点和气孔等。如此状态的毛坯和如此高的硬度,给切削加工增加了难度。研究切削刀具的适应性,对提高改进型高镍铬轧辊的切削性能,提高切削效率,降低加工成本有着重要意义[1,2]。

1 影响轧辊切削性能的因素

1)轧辊的物理性能:轧辊加工部位的硬度越高,强度越高,导热性越差,切削时所用的功就越多,切削力和切削热聚集在刀刃中,促使切削温度升高,刀具磨损加剧,切削性能变差。

2)轧辊的化学成份:一般认为,含强烈形成碳化物的主要元素:如镍、铬、钒、钼、钨和铌等,合金成份含量越高,其形成的材料组织硬质点就越硬,加工性就越差。

3)轧辊金相组织:其形成的碳化物和合金元素的成分、热处理的工艺有关,如:、马氏体、贝氏体、针状体和珠光体,都有很高的硬度,高镍铬、高铬铁等轧辊不仅其贝氏体组织硬度高,而且在坚硬的基体上,弥散了大量的和分布均匀的微小碳化物,使切削性能变差。

2 改进型高镍铬轧辊的切削性能

长期的生产实践证明,轧辊的切削性能主要取决于轧辊的机械性能、化学成分和微观组织。由于改进型高镍铬轧辊增加了钒和钨等元素的含量,从而提高了轧辊本身所具有的耐磨性、热硬性、强度和硬度,因此导致切削困难[3]。

1)硬度对切削性能的影响

在同类材料中硬度高的材料加工性能低。因材料硬度高时,切屑与前刀面的接触长度减少,因此,前刀面法向应力增大,切削时磨擦热集中在较小的刀一屑接触面上,致使刀尖散热性能差,促使切削温度加剧,刀具磨损加剧,本次试验的改进型高镍铬辊的辊身硬度为HSD77-83,为高硬度轧辊,由改进型高镍铬轧辊的工作层硬度变化曲线可知,在轧辊辊身的切削余量范围内,硬度降落很小。

2)改进型高镍铬轧辊辊身表面弥散的碳化物硬质点对切削性能的影响在车削改进型高镍铬离心轧辊辊身时,经常会出现一把刀刀尖完好,切削刃也未磨损,而刃口出现一豁口的现象。分析其原因是硬质点的缘故。

而硬质点对刀具的损伤磨损作用主要有:(1)硬质点硬度很高,对刀具刃口擦伤作用。(2)工件材料晶界处微细硬质点,能使材料强度和硬度提高,使切削时剪切变形的抗力增大,使切削加工性能变低。

3)改进型高镍铬离心辊的化学成分,对切削性能的影响

改进型高镍铬离心轧辊的化学成分,对切削性能的影响,主要取决于化学元素对碳的石墨作用。当碳以石墨形式存在时,其加工性能就好,反之阻碍石墨的元素如铬、镍和钼都会使切削加工性能变差。据有关资料介绍,当合金元素小于等于0.3%时,对切削加工性能影响不大,而改进型高镍铬离心轧辊的铬和镍含量大大超过此界线,切削难度加大。

4)金属组织对切削加工性能的影响

金属的成分不同,组织也不同时,其机械物理性能也不同,自然也使切削加工性能不同,改进型高镍铬离心轧辊的金相组织为:贝氏体+少量马氏体+石墨+碳化物,贝氏体、马氏体组织具有很高的硬度和抗拉强度,改进型高镍铬离心辊的组织大部分为贝氏体.切削加工困难,最后加工必须采用磨削加工。

3 进型高镍铬轧辊的切削变形

观察研究切屑变化的过程是研究改进型高镍铬离心轧辊可切削性能机理的基础。在现场车削过程中,我们可观察到改进型高镍铬轧辊切屑状态,通常是崩碎状和针状。但有时可观察到带状切屑沿刀具前倾面平衡流出。这是一种较理想的切屑形态。带状参数起着重要作用。经切削实践初步探索改进型高镍铬离心轧辊车削带状切屑形成规律,主要有以下五点。

1)脆性金属的切削过程,本质上也是被切削金属在刀具切削刃和前刀面的挤压作用下经弹性变形,在一定条件下塑性扶持滑移。

2)改进型高镍铬铸铁在切削温度升高时,材料的物理性能和化学性能在变化。

3)刀具前角越大,切屑变形就越小,是切屑变形的第一规律。因前角越太,切屑流动方向和切削速度方向之间判别就越小。

4)切削脆性材料或断续表面,前角应小些,切削塑性材料,前角宜大些这是切屑变形的第二规律。

5)刀具的刃倾角在切削改进型高镍铬铸铁时起着十分重要的作用。其中主偏角刃倾角、前角和切削用量的优化组合,可改变切屑状态。

由于针状切屑或崩碎状切屑产生切削振动对刀具的切削刃十分有害,它能降低刀具寿命,降低刀具的抗崩刃性能。如果通过改变刀具的集合角度和形状,就可能将针状和崩碎状切屑转化为带状和碳型状切屑。

4 改进型高镍铬离心轧辊的切削力

1)工件材料的影响

金属工件材料的强度、硬度越高,材料的剪切强度τS越大,虽然变形系数τ有所下降,但总起来切削力还是增大。改进型高镍铬轧辊的辊身硬度为HSD77-HSD83,因此切削时切削力更大。

2)吃刀深度的影响

吃刀深度增加时,切削面积将正比增加,切削力也正比增大。改进型高镍铬轧辊的粗车时,需要尽可能的提高切削效率,会选择较大的吃刀深度。因此,改进型高镍铬轧辊的粗车时所受切削力很大。

3)切削速度的影响

切削速度对切削力的影响主要是通过对切削变形的影响产生的。切削速度对切削变形系数的影响趋势为:在形成积屑瘤的低速阶段,因刀具实际前角增大,切削变形系数ζ毛减小。随着切削速度的提高,积屑瘤逐渐消失,实际前角减小,切削变形系数毛增大。速度再提高时,切屑底层温度增加,使工件材料剪切强度下降,切屑与前刀面的摩擦也减小,所以切削变形系数ζ又减小。切削速度对切削力的影响趋势与对变形系数的影响趋势一致。

切削铸铁材料时,因金属的塑性变形很小,切削与前刀面的摩擦也很小,所以切削速度对改进型高镍铬轧辊的切削力没有显著的影响。

4)进给量的影响

屑底层与前刀面由剧烈摩擦,变形大。切屑外层变形相对较小。吃刀深度增加时,切屑底层在整个切削厚度中的比例减小。因此进给量增加时,切削面积将正比增加但变形系数 将减小。综合吃刀深度对切削面积和对切削变形两方面的影响,当吃刀深度增加时,切削力增大,但非成正比增大。

5)刀具磨损的影响

后刀面磨损量增大,后刀面上的法向力和摩擦力都将增大,故切削力加大。

6)刀具材料的影响

因为刀具材料与工件材料之间的亲和性影响其间的摩擦,所以直接影响到切削力的大小。一般按立方碳化硼(CBN)刀具、陶瓷刀具、涂层刀具、硬质合金刀具和高速钢刀具的顺序,切削力依次增大。

5 切削参数的选择

切削参数的选择与机床刚性、工件形状、工件材料、刀具结构、刀具材料、刀具几何角度和刀具耐用度等众多因素有关,选择适宜的切削参数,可充分发挥机床和刀具的效能。

切削加工生产率:在切削加工中,金属切除率与切削用量三要素ap、f、v均保持线性关系,即其中任一参数增大一倍,都可使生产率提高一倍。然而由于刀具寿命的制约,当任一参数增大时,其它二参数必须减小。因此,在制订切削用量时,三要素获得最佳组合,此时的高生产率才是合理的。切削用量三要素对刀具耐用度影响的大小,按顺序为V、f、ap。

因此,从保证合理的刀具寿命出发,在确定切削用量时,首先应采用尽可能大的背吃刀量;然后再选用大的进给量;最后求出切削速度。选择轧辊的切削用量,粗车时主要根据刀具耐用度的限制类来确定。精车时主要按表面粗糙度和加工的精度要求确定切削用量。

5.1 吃刀深度的选择

5.1.1 粗车吃刀深度的选择

粗车时轧辊毛坯的辊身直径为巾895mm,粗车的加工余量为43mm,即单边21.5mm的加工余量。粗加工辊身选用的FBN3000圆形刀片的直径为20mm,而轧辊专用车床刚性足够,且选择50mm×50mm、长度为400mm的刀杆,由于刀片的红硬性较好,适合切削高硬度铸铁,因此,可在车削时1/4圆弧(即满刃)参与切削,至少需要2刀可完成加工。

按头刀吃到深度大于二刀吃刀深度的原则,头刀的吃刀深度可达到lOmm,二刀的吃刀深度根据剩余加工余量而定。

轴颈的毛坯余量最大处为单边50mm,最小处为单边30mm左右。由于YG刀片完全能够满足这一硬度范围的铸铁材料的加工,加之机床和刀杆的刚性足够,因此粗车加工轴颈时,40mm长度刀刃可吃满刃。

5.1.2 精车吃刀深度的选择

精车工序时,由于辊身直径加工余量直径方向只有lmm-2mm,半精车时只需留出光刀余量,可一刀加工完成。精车光辊身时,为保证轧辊的加工精度和表面粗糙度,需用平刃刀拉辊身,每刀的吃刀深度0.05mm-0.1mm。

轴颈的精车加工余量为直径方向5mm,,同样在半精车时留出光刀余量的前提下可一刀走完,精车光辊颈时同样用平刃光刀,每刀吃刀深度0.05mm-0.1mm。

5.2 进给量的选择

工件的进给量的选择,应考虑对工件表面光洁度的要求,同时应根据加工余量确定切削深度。切削深度选择后,粗车时根据机床走刀机构强度、刀具耐用度和工件硬度等要求,选择尽可能大的进给量以提高加工效率。精车时的进给量,应主要根据加工表面的光洁度要求来选取。因为进给量在一定程度上会影响工件表面的光洁度,合理地选择背吃刀量、进给量和切削速度,对于保证加工质量,提高生产效率起着很重要的作用。

为了提高轧辊的加工效率,我们优先选择进给量,其次选择切削深度,最后在满足刀具耐用度的前提下选择较高的主轴转数。

5.3 切削线速度的选择

根据刀片生产商提供的切削速度范围,CBN刀片的切削线速度应小于60m/min,由于改进型高镍铬轧辊身硬度处于其所提供数据的上限,因此我们降低了线速度指标,参照刀片的磨损情况,经过现场的比对,我们选择加工辊身时,线速度在22m/min-45m/min范围内。

硬质合金刀具的切削速度最高可达80m/min,根据不同工序吃刀深度的不同,切削速度的选择也相应不同。粗车时,轴颈最大吃刀深度可达40mm,而精车时的吃刀深度只有2mm。为满足刀具耐用度的要求,粗车时轴颈的切削速度为18m/min-25m/min,精车时轴颈的切削速度为40m/min-52m/min。

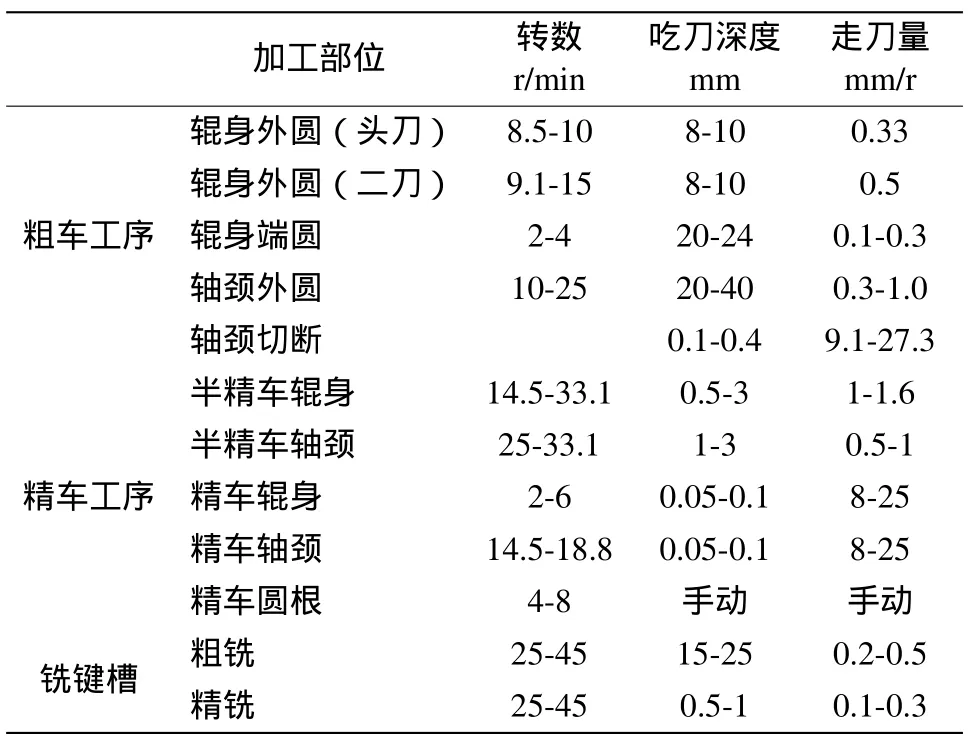

根据以上切削参数选择的结论,改进型高镍铬铸铁轧辊切削参数选择如表1所示。

6 工序间加工余量的设计

工序间加工余量的大小对加工质量和生产效率有较大影响。加工余量过大,不仅增加了机械加工的劳动量,降低了生产率,而且增加了材料、工具和电力消耗,提高了加工成本。若加工余量过小,则既不能消除上道工序的各种缺陷和误差,又不能补偿本工序加工时的装夹误差,造成废品。其选取原则是在保证质量的前提下,使余量尽可能小。一般说来,越是精加工,工序余量越小。

6.1 粗车的加工余量设计

考虑辊身的硬度很高,从提高加工效率的角度出发,应尽量减小精车时的辊身切削量。因精车时的定位基准与粗车时不同,需要消除定位误差。而轧辊辊身直径大且刚性好,不会产生大的弯曲变形。粗车及精车时轧辊的安装找正均是按照辊身找正,辊身的安装误差也很小,因此粗车时的辊身加工余量设计为直径方向1.0mm-1.2mm,可消除两次安装的不同轴造成的误差。

轴颈加工余量的设计也需要主要考虑两次安装的不同轴带来的误差,这种安装误差从辊身延长到轴端部就会放大。同时考虑到轴颈部位与辊身部位相比为细长轴,会产生一定得弯曲变形。因此,粗车时轴颈的加工余量设计为5mm-6mm。

6.2 精车的加工余量设计

考虑磨削时采用托磨方式,不会产生大的弯曲变形。同时为了提高加工效率,应尽量减少磨削量。因此,精车的加工余量设计只需考虑在磨削时去除表面粗糙度造成的微观不平及为提高加工精度和表面粗糙度所需余量即可。综上原因,精车时辊身及轴颈的加工余量设计为0.4mm-0.5mm。

表1 改进型高镍铬的切削参数的选择

7 结论

随着我国轧钢装备的改造和不断从国外引进先进的轧机,轧机向自动化、连续化和重型化方向发展,轧机速度和自动化程度不断提高。由于对轧制钢材的特殊要求,对轧材的板型、尺寸、表面精度和轧材的性能均提出了很高的要求。另外,随着轧制技术的发展,轧辊的工作环境也越来越苛刻,轧辊长期处于高温、高负荷、高速度的恶劣条件下。对轧辊的质量特别是轧辊的几何尺寸、表面精度、耐磨性、强度及韧性等性能提出了更高的要求。为了提高切削加工的效率、确保轧辊加工精度,如何选择合理的工艺路线,选择合适的刀具,选择合理高效的切削参数,保证加工精度,解决好轧辊的切削加工的技术问题,是轧辊生产的关键环节之一。本文的研究工作对于提高改进型高镍铬轧辊的切削性能,提高切削效率,降低加工成本有着重要意义。

[1] 陈慧敏, 陈跃, 魏世忠, 等. 轧辊材质摩擦磨损性能测定装置的研制[J]. 机床与液压, 2005, 5.

[2] 贾生晖, 曹建国, 张杰. 冷连轧机SmartCrown轧辊磨损辊形对板形调控能力影响[J]. 北京科技大学学报, 2006,28(5).

[3] 孔祥伟, 史静, 徐建忠. 热带钢轧机轧辊磨损预测[J]. 东北大学学报(自然科学版), 2002, 23(8).