回收式固态弹载记录仪抗高冲击设计*

2012-06-10刘建伟裴东兴尤文斌武耀艳

刘建伟,裴东兴* ,尤文斌,武耀艳

(1.中北大学电子测试技术国家重点实验室,太原030051;2.中北大学仪器科学与动态测试教育部重点实验室,太原030051)

随着航天科技的发展及未来战争精确打击的需求,需要对导弹飞行过程中的自身动态参数及环境参数进行更精确更细致的测试、存储及分析。根据实际测试需要,某型导弹需将存储记录仪安装固定于弹体,随导弹飞行至弹体分离坠落,硬着陆回收的方法进行实时测试存储,要求回收后的存储记录仪内部数据完整正确保存,并能进行读取、分析[1]。为此,本文设计了回收式固态存储器,专门测试存储导弹发射过程中各动态参量[2]。

传统的存储记录仪一般都很容易实现静态存储的要求,但在冲击状态下存储器能否完整保存测试的数据[3-4],这是本文要解决的关键问题。为此,采用热处理后的高强度35CrMnSiA做机械壳体,内部采用具有黏结保护作用的环氧树脂灌封,有效地提高了存储记录仪的抗高冲击、耐湿热环境的能力。

1 记录仪电路模块设计与实现

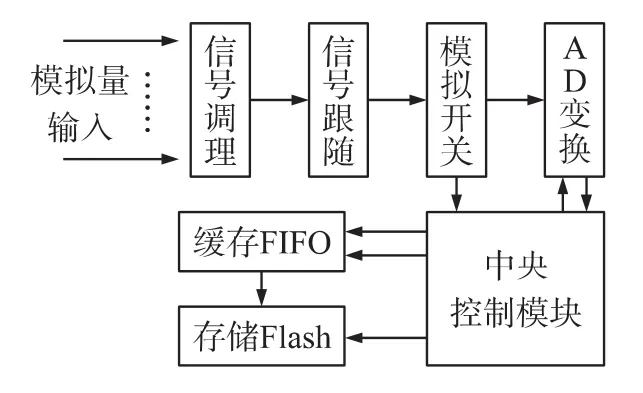

记录仪直接接收弹上系统提供的模拟参量,通过核心控制芯片的控制,经A/D变化器转换为数字量,并分别按顺序存入记录仪,存储记录仪构成独立的分系统,对弹上系统无干扰。记录仪的原理框图如图1所示,由信号调理电路、模拟开关、A/D变换器、CPLD和单片机组成的控制单元、FIFO+Flash存储单元等组成。中央控制模块通过判断FIFO和Flash的工作状态来适时地进行数据存储工作[5]。

图1 记录仪原理结构框图

2 机械壳体设计及ANSYS仿真

固态存储记录仪需随导弹飞行至弹体分离坠落,并硬着陆回收,所以壳体的抗冲击能力对记录仪的存储性能有着至关重要的影响。

2.1 机械壳体模型

本设计中通过对几种优质钢材的性能参数的详细对比,选用了35CrMnSiA作为壳体材料,若要实现抗高过载的冲击,必须还要对壳体进行特殊的热处理使其具有适当的硬度。若硬度过低,壳体易变形,不能有效地保护记录仪电路;硬度过高,壳体结构就会变脆,在硬着陆时易断裂、破碎。本文通过热处理工艺解决此问题,其工艺流程是:首先在950℃进行第一次淬火,然后在880℃进行第二次淬火,之后用油冷却,淬火完成后进行230℃回火处理,最后经油冷或空冷完成热处理。热处理后壳体的硬度可达到50HRC,壳体既具有较高的硬度又保证了一定的韧性[6]。

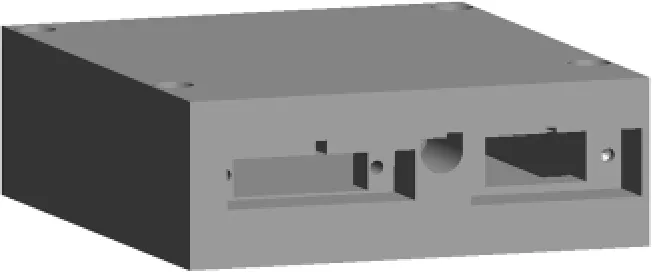

机械壳体设计为90 mm×80 mm×40 mm的矩形结构,壁厚5 mm,如图2所示。壳盖与壳体通过四个大螺纹螺钉连接,以增强其连接牢固性。前面板留有两个矩形接插件固定孔和一个过线孔。

图2 记录仪机械壳体图

2.2 机械壳体的抗冲击仿真分析

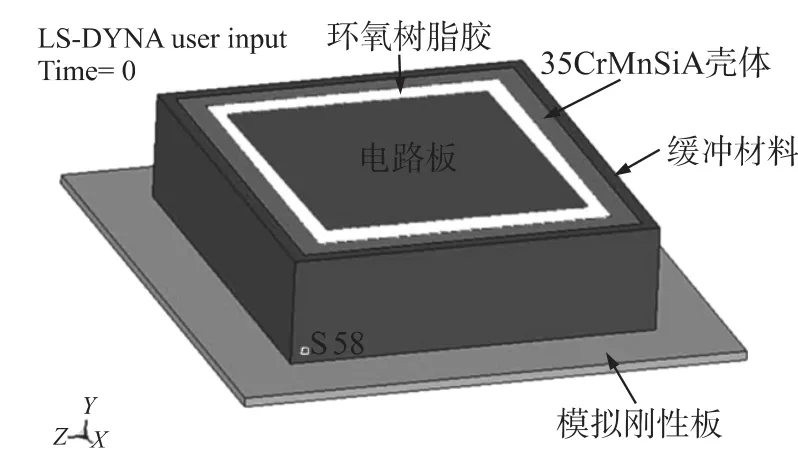

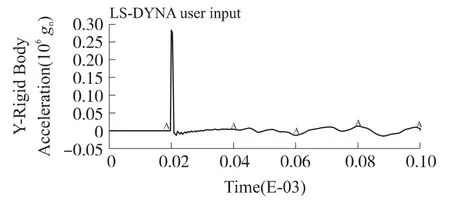

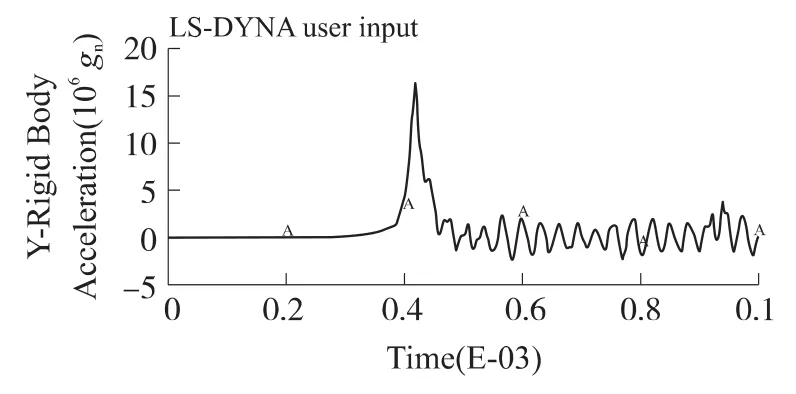

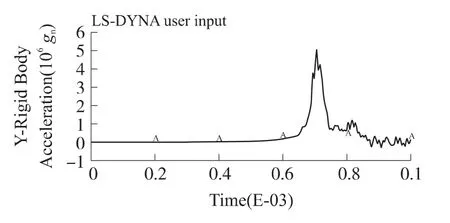

为分析所设计的机械壳体的抗冲击能力,采用ANSYS有限元软件建立了壳体的结构模型,如图3所示[7]。壳体以60 m/s的速度撞击刚性板,得到壳体的无缓冲的加速度曲线如图4所示,冲击加速度峰值达到280 000 gn,脉宽长度为 2.3 μs。为降低其冲击加速度,在钢壳外再加一层缓冲材料,相同条件下仿真得到具有胶皮缓冲的钢壳体加速度曲线,如图5所示。由图中可以看出,冲击加速度峰值降为 16 000 gn,脉宽长度变为 332.8 μs。具有铝壳缓冲的加速度曲线如图6所示,冲击加速度峰值为 5 000 gn,脉宽长度为 624.6 μs[8]。

仿真结果表明,采用环氧树脂灌封和外部壳体保护,能有效降低记录仪硬着陆时的冲击加速度,即能够有效提高记录仪的抗高冲击要求。

图3 机械壳体的仿真模型

图4 无缓冲的过载曲线

图5 胶皮缓冲后的过载曲线

图6 铝壳缓冲后的过载曲线

3 环氧树脂灌封工艺研究

选用缓冲吸能效果好的环氧树脂灌封材料,并采用合适的灌封工艺,是提高电路系统在高冲击和振动环境下工作可靠性的有效方法。环氧树脂固化成型后,具有硬度高、绝缘、耐腐蚀、耐老化、耐冷热冲击等特性[9]。

3.1 灌封工艺的技术要点

通过对多种灌封材料的对比和多次试验研究,本文选用5010A/5010-5B无色透明环氧树脂灌封胶,固化后无气泡、透明度佳、硬度高、韧性大,能有效提高电路抗冲击能力[10-11]。其灌封工艺技术要点主要包括:

(1)气泡处理 气泡的存在不仅影响电性能,而且影响机械性能。胶料混合后,应采用真空设备进行排泡处理,真空与常压交替进行,在胶料不溢出的前提下,真空度尽量高。

(2)降低固化成型温度 由于大多数环氧基在较低温度下产生交联时,可降低放热峰值,减小灌注料的热应力。因此,固化结束后灌封体冷却到室温的温差越小,产生的热应力越小。

(3)控制冷却速度 在灌封体固化结束后冷却到室温的过程中,要避免骤然冷却,缓慢降温不会使冻结的大分子网处于不稳定的高弹形变,热松驰将有利于降低或基本消除内应力。

3.2 不同固化成型温度对电路的影响

由于环氧基在较低温度下产生交联时,可降低放热峰值,减小灌注料的热应力。所以,从凝胶预固化到后固化阶段的升温应平缓,固化完毕后灌封件应随加热设备同步缓慢降温,以便从多方面减少、调节制件内的应力分布状况,避免制件表面产生缩孔、凹陷甚至开裂现象。通过多套电路的固化成型温度控制灌封试验,发现在60℃时环氧树脂固化产生的热应力最小,成功率最高,而大于70℃时电路有直接被损坏的现象。

3.3 不同固化成型时间对抗冲击性的影响

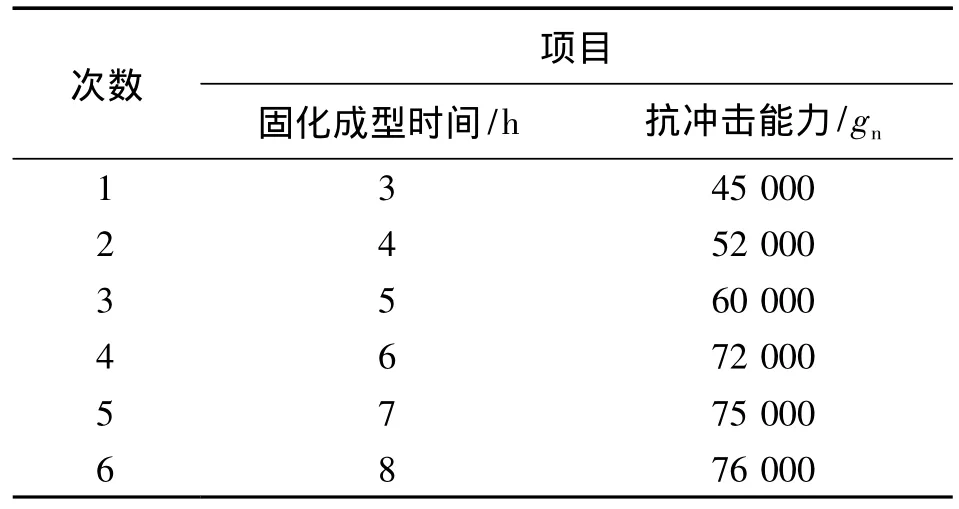

将固化成型温度控制在60℃后,对固化成型的最佳时间进行了探索性试验[12],并对所有灌封电路进行模拟跌落试验(马歇特锤试验),实验装置如图7所示,实验数据如表1所示。

图7 马歇特锤试验现场

表1 不同固化成型温度下的抗冲击能力测试表

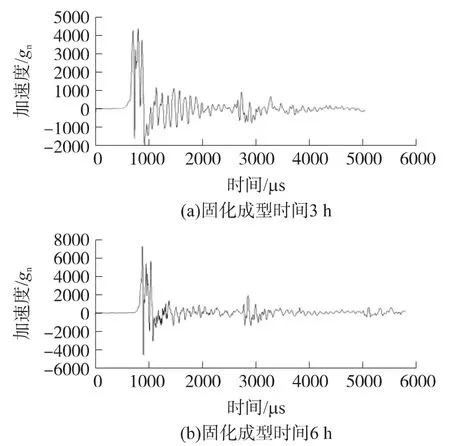

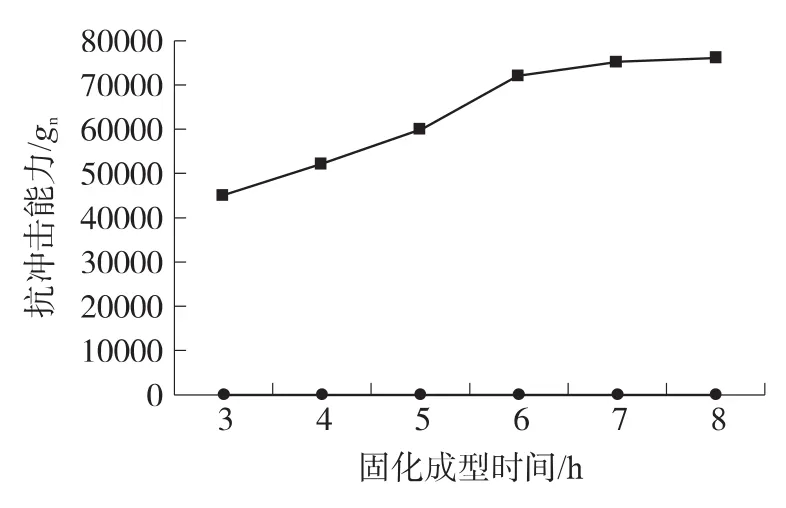

在不同固化成型时间条件下,部分存储模块的最大抗冲击能力如图8所示,其对比变化曲线如图9所示。

图8 固化成型时间与最大抗冲击能力关系

图9 抗冲击能力随固化成型时间的变换曲线

以上实验结果证明,环氧树脂灌封后,随着固化成型时间的延长,系统抗冲击能力增强,在达到6 h以后,再延长时间,则抗冲击能力基本不再改变。通过对在高冲击环境下仍能正常工作的各电路进行测试,得出结论:将固化成型温度控制在(60±5)℃,时间控制在6 h时,记录仪的灌封成功率最高,且抗冲击能力达到最强。

4 结论

通过以上对回收式固态存储记录仪的软件仿真和实际模拟试验证明,采用特殊热处理过的高强度35CrMnSiA作机械壳体,内部电路采用具有黏结固化缓冲效果的环氧树脂灌封,外部再用铝壳的多重缓冲保护措施,有效地提高了存储记录仪的抗高冲击性能,灌封工艺的实验证明固态存储记录仪达到了最佳抗冲击能力。在高冲击下的工作状态不会发生变化,记录仪使用可靠、方便、灵活,能满足抗高冲击存储要求,为弹载测试提供了一种更可靠的测试记录仪器。

[1]何麟书.固体弹道导弹设计[M].北京:北京航空航天大学出版社,2003:24-26.

[2]汪衡,田晓丽,陈国光,等.弹载硬回收记录器炮击结构侵彻混凝土靶的数值模拟[J].弹箭与制导学报,2010,30(4):95-98.

[3]张文栋.存储测试系统的设计理论及其应用[M].北京:高等教育出版社,2002:1.

[4]董冰玉,杜红棉,祖静.基于无线控制的冲击波超压测试系统[J].传感技术学报,2010,23(2):279-281.

[5]张少杰,马铁华,沈大伟.低功耗爆炸冲击波应变测试系统[J].传感技术学报,2011,24(9):1359-1362.

[6]甄国涌,沈洁,任勇峰,等.硬回收记录器壳体的设计及仿真[J].机械工程与自动化,2010(1):15-16.

[7]白金泽.LS DYNA3D理论基础与实例分析[M].北京:科学出版社,2005:125-149.

[8]闻利群,鲁建霞,张同来.泡沫铝和橡胶对测试仪器抗冲击波缓冲能力的仿真研究[J].弹箭与制导学报,2010,30(3):223-225.

[9]赵峰俊,郭名钦.电器用环氧树脂灌封胶粘剂研究[J].中国胶粘剂,1999,8(1):35-37.

[10]付东升,张康助,孙福林.环氧树脂灌封材料工艺性探讨[J].绝缘材料,2003,6(1):31-33.

[11]张凯,范敬辉,马艳,等.环氧树脂灌封材料的增韧研究[J].电子元件与材料,2011,5(30):65-67.

[12]白战争,赵秀丽,罗雪方,等.环氧灌封材料的研究进展[J].材料导报,2009,23(1):24-27.