超临界压力机组低负荷滑压运行方式试验研究

2012-05-23郝玉振王学栋

郑 威,郝玉振,王学栋

(山东电力集团公司电力科学研究院,山东 济南 250002)

0 引言

对于600 MW以上的大容量机组,汽轮机负荷调节方法从配汽方式上分为部分进汽喷嘴调节,全周进汽节流调节和旁通调节,从运行方式上分为定压运行和滑压运行。一般机组采用喷嘴调节定—滑—定方式运行,即80%THA负荷以上采用定压喷嘴调节,30%~80%THA负荷为滑压运行,30%THA 负荷以下采用定压运行[1]。

目前由于电网负荷峰谷差越来越大,机组低负荷运行问题突出,为了提高机组低负荷运行的经济性,满足电网调峰要求的同时达到节能降耗的目的,现代超临界和超超临界机组采用复合滑压运行方式,即在高负荷时保持额定的蒸汽压力,在低负荷时保持最低允许的进汽压力,在中间负荷时采用复合滑压运行[2-3]。这种复合滑压运行方式可使机组在最高负荷运行时保持额定压力,具有最佳的循环热效率和良好的负荷调节功能;在中间负荷,采用复合滑压运行,使汽轮机通流部分的容积流量基本不变,保持较高的内效率,并使汽轮机高压缸的蒸汽温度保持稳定,因而热应力较小,具有快速变负荷的能力;在低负荷时定压运行可防止压力过低出现流动不稳定问题,因而具有最佳的综合性能。 总之,采用复合滑压运行可使机组具有夜间停机、快速启动以及频繁启停和变负荷的能力,并使机组在高负荷及低负荷时均保持高的效率,从而满足中间负荷和调峰的要求。

1 不同调节阀运行方式试验

机组运行方式和调节方式,体现在阀门特性上,就是顺序阀或单阀运行方式。 某厂超临界压力660 MW机组是国产此种容量机组的第一台,采用喷嘴调节、复合滑压运行方式,投产后,为了掌握机组低负荷工况下,调门运行特性对机组经济性的影响,进行了不同调门组合方式和变负荷下的滑压试验,以现场给水流量作为计算基准,计算了机组的经济指标,试验工况和机组经济指标如表1所示。

为了消除主汽压力对机组经济指标的影响,相同负荷下,主汽压力基本接近。由表1可以看出,低负荷下,机组采用复合滑压运行方式,调门运行方式不同,调门节流损失也不同,导致机组经济指标不同。机组顺序阀运行方式下的热耗率和高压缸效率优于单阀运行,同时在一定负荷下,由于三阀单阀运行的调门开度大于四阀单阀运行的开度,调门节流损失小,高压缸效率提高,从而循环热效率增加,因此机组三阀单阀运行的热耗率低于四阀单阀运行,尤其是400 MW、500 MW低负荷工况,经济指标差别较大。400 MW顺序阀工况比四阀单阀运行工况,热耗率低162 kJ/kWh,高压缸效率高9.125%,三阀单阀工况比四阀单阀运行工况,热耗率低91.91kJ/kWh,高压缸效率高3.7%;500 MW顺序阀工况比四阀单阀运行工况,热耗率低93.89 kJ/kWh,高压缸效率高 5.578%,三阀单阀工况比四阀单阀运行工况,热耗率低36.37 kJ/kWh,高压缸效率高3.715%。对于600 MW以上工况,机组三阀单阀运行基本能够带满660 MW负荷,因此顺序阀运行时,第三、四调门的节流损失较小,顺序阀运行的经济指标跟三阀单阀运行的指标差别不大,三阀单阀运行的高压缸效率大于顺序阀运行,但顺序阀和三阀单阀运行的热耗率和高压缸效率都优于四阀单阀运行工况。就400~680 MW范围内的试验负荷,顺序阀运行方式,机组热耗率低,考虑机组目前的平均负荷率,白天负荷为500~550 MW,晚上负荷为 350~400 MW,都处于调门单阀与顺序阀运行经济指标差别比较大的区域,机组由单阀运行改为顺序阀运行后,节能效果显著。

表1 超临界660 MW机组不同调节阀运行方式试验结果

2 机组低负荷下滑压运行方式试验

对于机组滑压运行方式,蒸汽初压随着主蒸汽流量的下降而降低,采用变速给水泵可用降低给水泵转速来降低给水泵的出口压力,可以节约给水泵耗功。这样,在负荷较小时新汽压力变低,给水泵的转速同时变低,泵的耗功变少,滑压运行时汽轮机给水泵所消耗的功率,要比定压运行小得多,且主蒸汽流量越低,两者的差距越大。因此不同压力下的滑压运行方式在各个负荷下的经济性如何,主要看循环效率降低与给水泵耗功减少谁占优势。

机组日常运行中,在低负荷情况下,按照制造厂给定的滑压曲线采用顺序阀滑压运行方式。如表1所示,在600 MW工况下,汽轮机进汽压力为22 MPa、500 MW和400 MW负荷,主汽压力更低。为了了解低负荷下机组经济指标与主汽压力的关系,得到机组最优的滑压运行曲线,并与制造厂的滑压运行曲线进行比较,进行了机组低负荷下变主汽压力试验。由表1可知,机组在600 MW工况下,几个工况的热耗率差别不大,因此机组低负荷滑压运行工况试验由550 MW负荷降低到350 MW,分别为550MW、500MW、450MW、400MW、350MW,试验的主汽压力根据设计的定滑压运行曲线和机组实际运行中阀门的开度情况确定,并以现场给水流量作为计算基准,计算了机组的经济指标,并与机组大修后500 MW、600 MW、660 MW工况定压运行的试验结果进行了比较。表2列出不同低负荷下,机组顺序阀滑压运行方式试验工况及结果。

表2 超临界660 MW机组低负荷滑压运行试验结果

2.1 低负荷下滑压运行的经济性分析

比较表2所示试验结果,分析机组在不同低负荷下滑压运行的经济指标,得到不同试验负荷下的主汽压力与热耗率和高压缸效率的变化关系。在各负荷下,随机组主汽压力降低,调门开大,高压缸效率增加,汽动给水泵耗功减小,这体现在小机进汽流量的降低上。但各负荷下,存在一个最优运行的主汽压力,这同制造厂定滑定的运行方式相吻合,但最优主汽压力并不一定同制造厂设计的定滑压曲线相吻合。

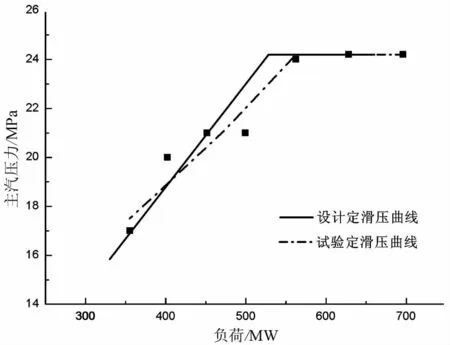

由表2试验结果得知,机组在360~550 MW负荷范围内滑压运行,在负荷一定的情况下,随着主汽压力的降低,这一因素使循环热效率降低,但由于调门节流损失减小,高压缸效率提高,从而又使循环热效率增加;同时在相同负荷下,小机进汽量明显降低,耗功减小。就本机实际特性而言,在顺序阀运行方式下,高压调门节流损失减少、高压缸排汽温度上升和小汽机耗汽量减少对循环热效率的正面影响和主汽压力降低对循环热效率的负面影响差别随负荷变化有所不同,因此机组存在一个最优运行的主汽压力。机组在600 MW负荷以上定压运行,在360~550MW负荷范围内,对应550MW、500 MW、450 MW、400 MW、360 MW 负荷,由试验得到的最优运行主汽压力为24MPa、21MPa、21 MPa、20 MPa、17 MPa。 而根据制造厂设计的定滑压曲线查得相应负荷下的最优运行主汽压力为24.2 MPa、24.2 MPa、22.5 MPa、20 MPa、18.5 MPa,图1显示试验定滑压运行曲线和设计定滑压运行曲线的区别。

主汽压力降低时,在锅炉燃烧状态不变的情况下,主蒸汽温度更容易提升,在主汽温度达到设计值的情况下,这一特性会使过热减温水量增加,但本机组过热减温水从高加后引出,对机组经济指标没有影响,因此试验时不考虑。另一方面,在主汽压力降低而主汽温度不变的情况下,主汽焓上升使得高压缸排汽温度相应上升,再热蒸汽吸热量减少,有利于提升再热温度,正好有利于解决机组低负荷工况下,再热汽温低于设计值的问题,从而提高循环热效率。由表2机组滑压试验数据可以看出,主汽温度接近设计值,再热温度仍没有达到设计值,需要在低负荷滑压运行时,继续加强燃烧调整。

图1 试验定滑压运行曲线和设计定滑压运行曲线图

2.2 低负荷下滑压运行对机组经济指标的影响

正是由于滑压运行时,高压缸效率和再热温度的提高对机组经济指标的有利影响,使得机组低负荷运行时,虽然存在一个最优运行主汽压力,但在一定负荷下,不同主汽压力下运行的经济指标差别不大。550 MW工况下,主汽压力从22 MPa变到24 MPa,机组热耗率降低不到4 kJ/kWh;500 MW工况下,机组在19 MPa和20 MPa下运行的热耗率相差不到4 kJ/kWh;450 MW工况下,机组在18MPa和19 MPa下运行的热耗率相差不到10 kJ/kWh;400 MW工况下,主汽压力从17 MPa变到19 MPa,机组热耗率降低不到10 kJ/kWh。 由于这种低负荷下的滑压运行特性,机组在相应工况下运行时,可以稍微偏离最佳滑压运行曲线,维持较高的主汽压力运行,增大调节汽门的节流。当负荷缓慢变化时,维持调节汽门开度不变,通过增加主汽压力来增加负荷;而负荷突然升高时,可立即全开调节汽门,利用锅炉内的蒸汽蓄热,快速增加负荷,增强机组的变负荷响应特性和调峰能力。

2.3 低负荷下滑压运行方式对机组安全性的影响

当温度变化时,汽轮机各零部件内温度分布不均匀或汽轮机各零部件变形受到约束,就会在汽轮机各零部件中产生热应力。热应力的大小与零件温度变化值成正比。可见温度变化幅度越大,产生的热应力就越大,因此可用温度变化值来表征热应力的大小。定压运行随着负荷的降低调节级后温度急剧降低,温度变化幅度大,转子热应力较大,对于机组的安全性有较大的影响,因此,在机组的运行过程中限制变负荷的速度,以避免负荷变化过大导致较大的热应力和热变形。由表2试验结果可以看出,机组低负荷下,采用滑压运行方式,在降低主汽压力运行时,因高压缸排汽温度相对提高,使得高压缸通流部件沿蒸汽流动方向热应力有所减少。对应500 MW工况,最高运行压力23 MPa下的高压缸排汽温度比最低运行压力19 MPa下的高压缸排汽温度低22.82℃;在负荷变化过程中,机组按照所得到的最佳滑压曲线运行,从360 MW负荷到550 MW负荷,高压缸排汽温度从295.24℃增加到308.773℃,温度变化的幅度小,转子热应力较小,因此变负荷速率可以较大,大大的提高了机组参与电网一次调频的能力。因此低负荷下,采取滑压运行方式,对机组调峰运行安全性将产生有利影响。

3 结语

针对国产首台超临界660 MW机组,通过机组不同调节阀运行方式试验,得到机组各试验负荷下三阀单阀、四阀单阀和顺发阀运行的热耗率和高压缸效率,机组顺序阀运行方式下的热耗率和高压缸效率优于单阀运行,同时在一定负荷下,由于三阀单阀运行的调门开度大于四阀单阀运行的调门开度,调门的节流损失小,高压缸效率提高,从使循环热效率增加,因此机组三阀单阀运行的热耗率低于四阀单阀运行,尤其是400MW、500MW低负荷工况,经济指标差别较大。600 MW以上工况,顺序阀运行的热耗率和高压缸效率跟三阀单阀运行差别不大,三阀单阀运行的高压缸效率大于顺序阀运行,但顺序阀和三阀单阀运行的热耗率和高压缸效率都优于四阀单阀工况。

机组在360~550 MW负荷范围内滑压运行,在各负荷下,随机组主汽压力降低,调门开大,高压缸效率增加,汽动给水泵耗功减小,小机进汽流量降低。 对应550MW、500MW、450MW、400 MW、360MW负荷的最优运行主汽压力为24MPa、21MPa、21 MPa、20 MPa、17 MPa,试验得到的最佳定滑压运行曲线与设计定滑压运行曲线不同。根据试验得到的滑压运行曲线和机组滑压运行特性,在相应工况下运行时,可以在接近滑压曲线的工况维持较高的主汽压力运行,增大调节汽门的节流,可以快速增加负荷,增强机组的变负荷响应特性和调峰能力。 同时机组滑压运行,高压缸温度变化的幅度小,转子热应力较小,因此变负荷速率可以较大,大大的提高了机组参与电网一次调频的能力。