岩溶发育地区灌注桩成孔技术

2012-05-12赵立冬谢小林刘春晓刘成利

□文/赵立冬 谢小林 刘春晓 刘成利

□谢小林、刘春晓、刘成利/中国建筑一局集团华北公司。

岩溶发育地区灌注桩成孔技术

□文/赵立冬 谢小林 刘春晓 刘成利

文章主要介绍在岩溶发育区施工钻孔灌注嵌岩桩基础,采用冲击设备钻孔施工的方法。施工中采用冲击钻击破溶洞顶板,对洞体采用块石、红粘土进行人工回填处理,对溶洞内填充物进行边回填边压实工艺,最后完成冲孔作业。有效防止钻孔过程中孔内发生漏浆、塌孔、孔口沉降等突发情况,使钻孔顺利穿越溶洞,最终达到设计要求且效果比较明显。

岩溶;灌注桩;成孔

1 工程概况

华北煤医附院外科住院楼工程地下1层,地上18层,建筑面积 36986m2,檐高 77.7m,基础最深达-7.9m,地下承压水为位置-17.0m。工程桩采用钻孔灌注嵌岩桩基础,桩总数量251根,其中有97根桩位于岩溶区域内,占灌注桩总数的38.6%。

2 地质特点

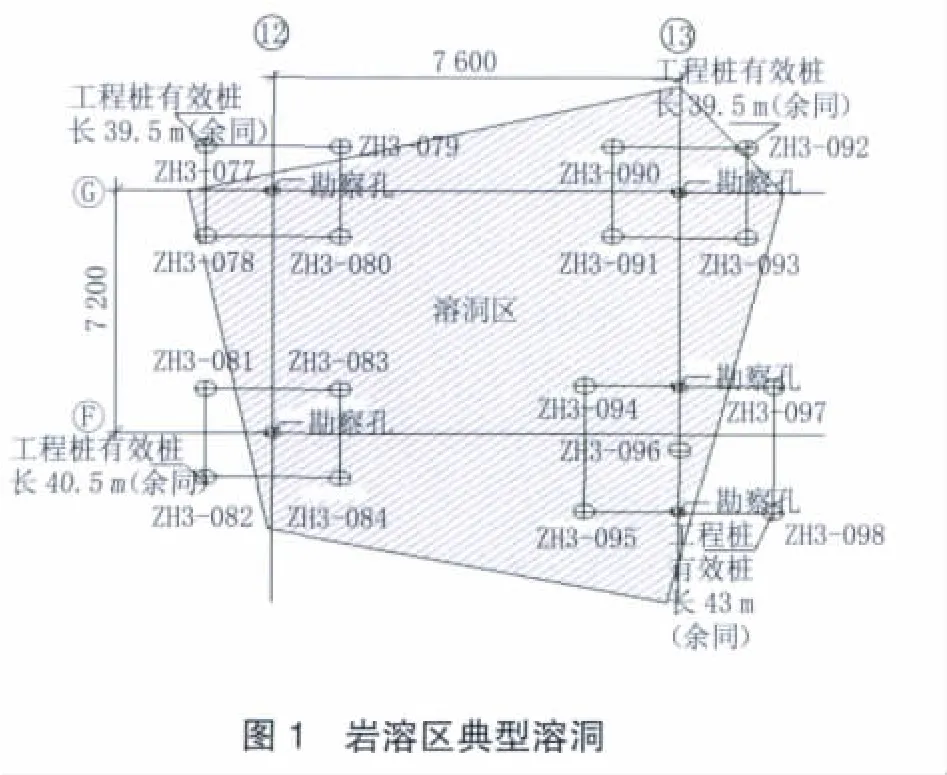

该地区溶洞及裂隙分布广泛,地层变化大,裂隙的出现具有一定随机性。根据地质特点,按溶洞深度划分为3种类型:0.3~1m(包含裂隙),1~2m(少数),2m以上大溶洞。其中最大溶洞有12轴~13轴间/E轴~H轴,溶洞较大且呈串珠型分布,第一层溶洞顶标高-34.2 m,溶洞底标高-39.3m,洞高5.1m,溶洞顶部为破碎带,其厚度1.7m,第二层溶洞顶标高-41.5m,底标高-43.7m,洞高2.2m,为双层溶洞,夹层厚2.2m。施工时要同时穿越二层溶洞并进入中风化岩,第一层溶洞体积约500m3,第二层溶洞体积约230m3见图1。

3 施工难点及对策

3.1 难点

在岩溶发育地区因地下存在较大溶洞(溶洞体积在200m3以上),如施工中单纯采用泥浆护壁方式,当冲击钻设备敲破溶洞或进入裂隙较发育地层会出现孔内泥浆瞬间消失现象,使孔内压力失去平衡,导致孔内塌孔甚至孔口坍塌,造成工程桩无法进行正常施工,同时给施工安全造成了极大隐患。如不采用科学合理的施工方法及应急措施,当钻破溶洞顶板时,孔内塌孔会导致地面孔口部分发生大面塌陷,造成安全事故,同时上部土体受到扰动,其他钻孔灌注桩无法进行施工。

3.2 对策

大型及超大型溶洞裂隙较发育,采用单纯注浆(水泥浆)不能满足施工要求,故采用钢护筒跟进,嵌入强风化岩50cm进行护壁,然后对溶洞内进行回填块石、红粘土及灌注高浓度泥浆组合施工方式填充溶洞,使溶洞能填充块石,块石间缝隙灌注泥浆进行封堵,确保在钻进过程中不发生严重漏浆现象,达到正常施工要求,使桩最终达到设计桩底高程。

4 穿大体积溶洞(200m3及以上)钻孔施工方法

4.1 现场施工准备

在溶洞处理过程中,土层及砂层部分采用旋挖钻机钻孔,旋挖设备施工主要保证土层及砂层成孔的孔径及孔垂直度。强风化岩、中风化岩及溶洞内回填部位采用冲击钻设备。钻机选用平板式冲击钻,这样如果发生较大塌孔事件时,平板冲击钻机可由钢梁撑托于地面,避免安全事故的发生。

冲孔前要做好物资准备工作,包括准备充足的泥浆、红粘土、块石(粒径0.25~0.35cm)、长钢护筒(厚度10mm、直径1.2m)、麻袋(装红粘土)、袋装水泥等材料,按照实际情况和需要组织物资进场,按一个最大溶洞考虑,对于溶洞的处理,采取大溶洞为主,小溶洞为辅的手段。

机械设备主要采用25t吊车、ZL-50铲车1台,小钩机1台,P3水泵5台、平板式冲击钻、宇通R230旋挖钻机等主要设备。

4.2 合理选择开孔点位

根据溶洞的大小及桩与溶洞位置关系,施工中采取“先填高再填低,一孔多次回填”的方式处理主要溶洞,首选溶洞顶标为最高点的桩点为主要回填点,通过人工回填及压实方法,减小溶洞范围,甚至通过填充,使溶洞消失。施工前首先对该桩点做好勘探工作,勘探深度≮40m,确保桩长达到图纸设计要求。

4.3 土层钻孔及埋设钢护筒

先采用旋挖钻机成孔,后埋设加长护筒,最后周边填埋石屑或粗砂的施工工艺。加长护筒埋设深度为地面与强风化岩之间,护筒直径为1.2m,旋挖钻机成孔直径为1.5m,在孔与护筒之间空隙采用石屑或粗砂回填。钻孔过程中随时注意钻杆垂直度,发生倾斜时及时进行调整。为防止孔内发生缩颈现象,在旋挖钻进过程中,增大泥浆密度,控制在1.3~1.5kg/m3(采用红粘土配置泥浆)。

然后采用25t吊车放置直径1.2m钢护筒,钢护筒采用分段下设方式,第一、二、三段采用长度为6m护筒,第四、五段采用3m长度护筒,第六段以后采用1.5~3m长护筒,直至埋设到强风化岩层位置为止,实际施工过程中,缩颈现象比较普遍,钢护筒外壁因缩颈大部分被填埋,剩下空隙采用石屑或粗砂进行回填。

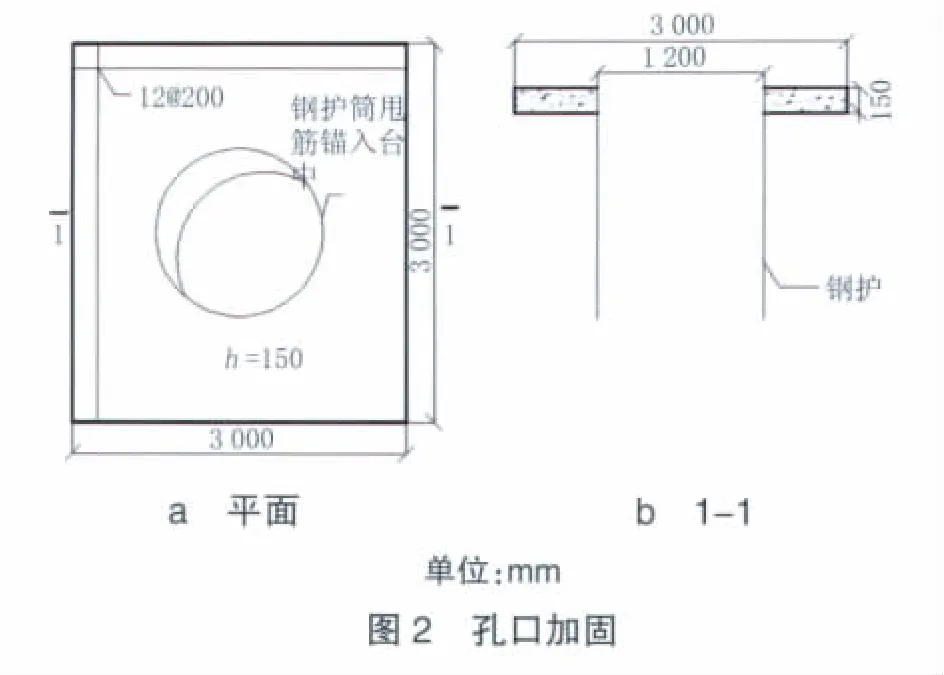

为防止冲击钻施工中钢护筒下沉至强风化岩内,在埋设好钢护筒后,对钢护筒口进行加固处理,见图2。

4.4 岩层冲孔及溶洞内回填处理

冲击钻施工分为2部分:一是对强风化、中风化岩层钻孔施工;二是对孔内填充物进行压实处理,同时对人工回填部分进行再次冲孔作业。

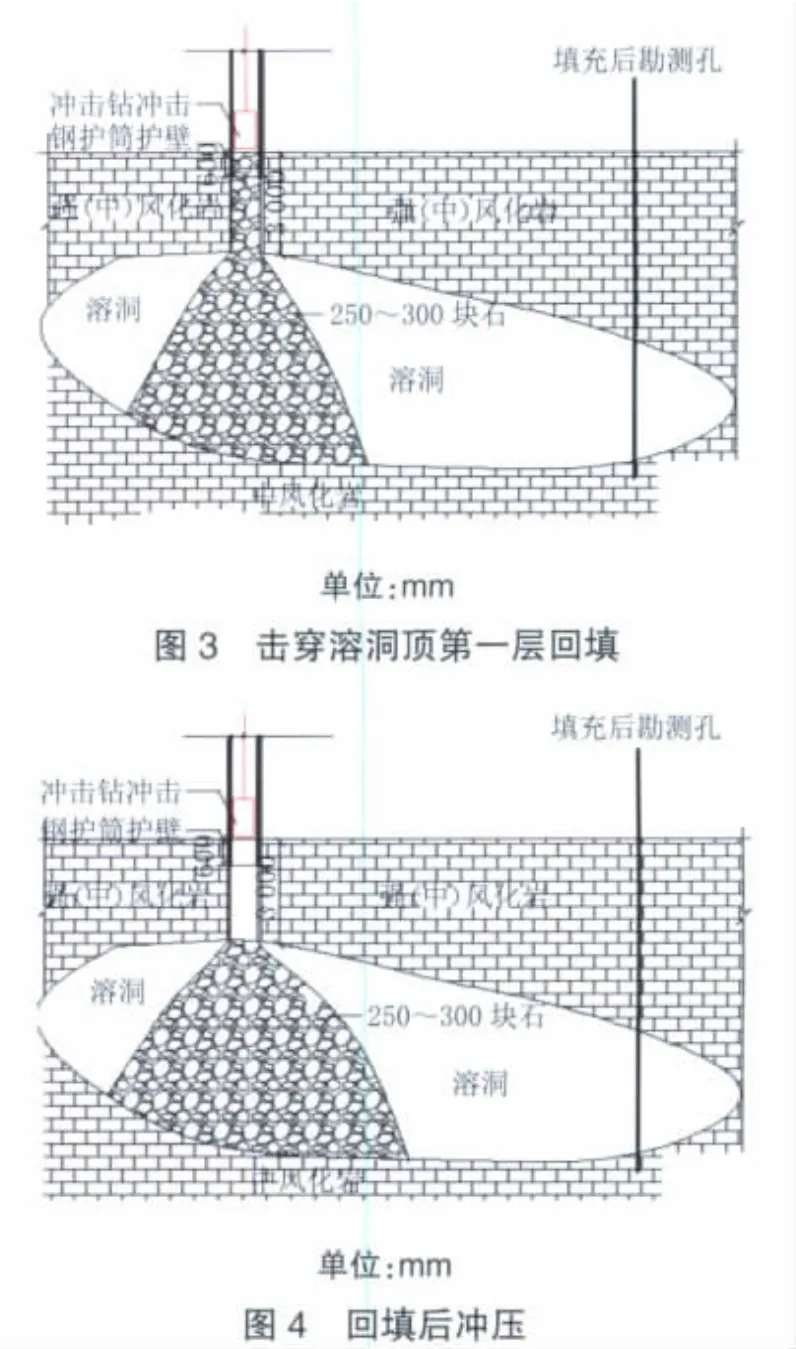

在强风化岩、中风化岩层施工中采用冲击钻钻孔,该位置为溶洞顶板或夹层,施工中冲击钻冲程控制在0.25~0.3m,以防止卡钻。同时注意孔内泥浆液面变化,当泥浆瞬间消失时,可能已进入溶洞顶部位置,再调整冲击钻孔冲程,控制在0.15~0.20m范围内进行施工,直至整个钻头在该孔内发生掉钻现象,证明该顶板被击穿进入溶洞位置,然后提取钻头对孔内进行回填块石,回填高度为高出溶洞顶部标高3m。采用冲击钻对石块进行冲击压实,块石下降后在继续填充石块,继续冲击压紧填充物,直至达到可以在回填块石中冲孔方可进钻继续施工,见图3。

第一次填充后采用冲击钻继续施工,同时调整冲击钻冲程距离,冲程控制在0.2m。第二层灌入块石位置见图4。

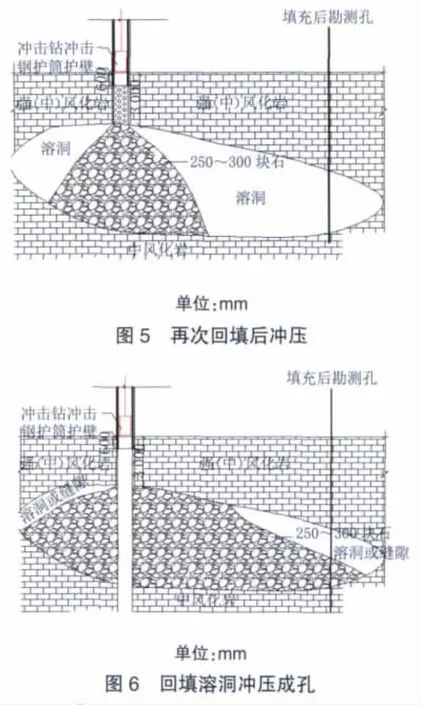

继续进行回填工作,回填高度为溶洞顶部以上3m位置,见图5。

没有成孔前反复进行填充压实,同时注入密度为1.5kg/m3的泥浆(内掺入15%水泥),进行渗透注浆直至可成孔,达到成孔为止,见图6。

4.5 溶洞回填成孔后灌注低强度等级混凝土

成孔后水下灌注强度等级为C15的混凝土,混凝土灌注高度控制在高出溶洞顶部1.5m,7d后对该孔重新进行冲孔作业,加强溶洞成孔段孔壁强度。

在穿越溶洞过程中,增加泥浆密度,控制在1.5kg/m3以上,采用红粘土制浆进行护壁。

4.6 中小溶洞处理

小溶洞高度0.3~1m、中溶洞高度1~2m。提高泥浆密度进行注浆处理,如发生注浆无效果时,对孔内进行回填块石掺加红粘土混合物,块石和红粘土体积比2∶1,根据回填实际情况确定是否将红粘土装入50kg麻袋中。待液面稳定后继续采用冲击钻进行施工,操作人员密切注意孔内液面变化。

5 钻孔施工中防止斜钻、漏浆和卡钻的技术措施

岩面高差较大的地段由于桩位坐落在溶洞边缘,一侧是洞,另一侧岩层倾斜,最易导致斜孔。钻孔至该位置时,可能发生冲锤落锤时明显倾斜并伴随漏浆现象,冲击成孔困难。此时立即提钻并向孔内抛填直径稍大的块石,再落锤冲击。抛填厚度控制在0.5~l.0m,边填边冲,为防止斜钻,每孔钻进0.2~0.3m,抛填块石,填平孔底,再用小冲程重锤慢击钻进。一方面从侧面塞填溶洞空隙,另一方面达到击碎岩层的目的,使倾斜的岩面慢慢平整。

纠正斜孔、弯孔的方法:一是回填块石、红粘土,反复数次冲击成孔;二是浇筑水下素混凝土至弯曲部分以上的一定高度,待强度合格后重新钻孔。

如发生漏浆现象,首先注浆处理,然后再次填入块石及红粘土混合物,孔口液面稳定后采用冲击钻进行钻孔施工。

对于接近岩溶顶板和穿过裂隙带、溶洞地段,按体积比2∶1的比例投入块石和红粘土,再用小冲程重锤慢击钻进且每钻进1m左右,测量复核孔位一次,严重漏浆地段,加大块石和红粘土的投入。

对于孔位标高高于2m或有多层溶洞的地段,在钻进过程中漏浆严重,不能成孔的,采用边钻进,边用振锤振入护筒,直至护筒穿过溶洞,达到岩层内,再重新用慢速钻进成孔。

钻进过程出现卡钻时将钢护筒上拔或顶起一定高度,腾出空间,将钻头拉起。

6 结语

由于岩溶区内溶洞不一定封闭,溶洞间会有裂隙相连,如单纯的采用注浆方法,导致注浆量大,浪费材料,同时对于较大溶洞注浆后的饱满程度不容评估;如单纯采用回填块石,块石间会有间隙,施工中会导致孔内漏浆,发生孔口或孔壁坍塌现象。故本工程采用多种材料组合填充方式对岩溶区内的溶洞进行回填处理,既满足了设计要求,又加快施工进度,同时采用块石、红粘土等降低回填溶洞成本,最后对岩溶区钻孔灌注桩检测,该区域的工程桩质量完全达到设计要求,获得了较好的经济效益和社会效益。由此岩溶区工程施工可以总结为以下几点。

1)依据工程地勘报告,对岩溶区内的溶洞进行分类,针对不同体积的溶洞选用不同的填充物、不同的处理方法更容易达到填充溶洞效果。

2)溶洞容积在50m3以上,采用“先填高再填低,一孔多次回填”的方式回填块石处理施工。

3)容积在50m3以内采用一孔回填块石注浆处理;裂隙采用注入高浓度泥浆处理。

4)岩溶地基处理具有很大难度和复杂性,采用冲击钻施工复杂岩溶地区钻孔施工行之有效,有较大的可靠性。

TU473.1

C

1008-3197(2012)03-32-03

2012-01-10

赵立冬/男,1980年出生,工程师,中国建筑一局集团华北公司,从事工民建施工技术与管理工作。

□谢小林、刘春晓、刘成利/中国建筑一局集团华北公司。