连铸坯的凝固与传热过程研究

2012-05-12肖强

肖 强

(莱钢型钢炼钢厂,山东 莱芜 271126)

一、凝固过程实质是传热过程

钢液放出的热量包括:过热、潜热、显热。

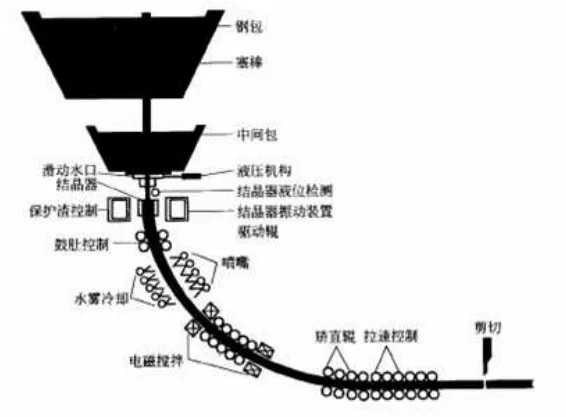

钢水的凝固:钢水的凝固实际上是一个强制冷却、加速钢液传热的过程。结晶器、二冷、空冷。冷却铜管的水迅速带走钢液中的大部分的热量,使铸坯形成均匀且具有一定厚度的坯壳,保证足够的强度,对抗钢水的静压力,减少鼓肚、脱方。结晶器内的凝固:钢水与铜管接触,以100度/S的速度冷却,形成了钢液-凝固壳---铜管交界面。

连铸机分为结晶器冷却、二次冷却、空气冷却三个不同的冷却区域。

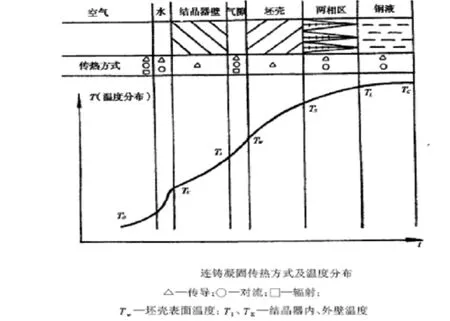

连铸凝固传热包括传导、对流和辐射三种传热方式并存,属于综合传热。

二、结晶器冷却

1 结晶器的热交换

结晶器是一个非常强的热交换器,结晶器内坯壳厚度的生长取决于钢水向结晶器冷却水的传热速率,而传热速率又受到整个过程所需克服的热阻影响,热阻包括:

(1)钢水与坯壳界面的对流传热;

(2)凝固壳本身的传导传热;

(3)坯壳与铜管界面的热阻,坯壳26%、气隙71%、铜管壁1%。气隙起到决定性作用。坯壳厚度与凝固时间成平方根关系;

(4)结晶器铜壁的热传导;

(5)冷却水与结晶器铜管壁的热传导。

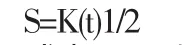

2 铸坯在结晶器内的凝固可用平方根公式计算

平方根公式:

式中:S---坯壳厚度,mm;

T---凝固时间,min;

K---凝固系数,mm*min-1/2

3 结晶器长度的确定

确定结晶器长度的主要依据是铸坯出结晶器下口时的坯壳最小厚度。若坯壳过薄,铸坯就会出现鼓肚变形,甚至拉漏。对于大断面铸坯,要求坯壳厚度大于15mm;小断面铸坯为8~10mm。结晶器长度一般在700~900比较合适;但也有1200mm长的;现在大多数倾向于把结晶器长度增加到900mm,以适应高拉速的需要。理论计算表明,结晶器热量的50%是从上部导出的,结晶器下部只起到支持作用;因而过长的结晶器无益于坯壳的增厚,所以没有必要选用过长的结晶器。

4 结晶器的倒锥度

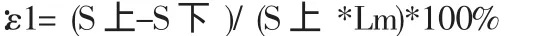

钢液在结晶器内冷却凝固生成坯壳,进而收缩脱离结晶器壁,产生气隙。因而导热性能大大降低,由此造成铸坯的冷却不均匀;为了减小气隙,加速坯壳生长,结晶器的下口要比上口断面略小,称结晶器倒锥度。常见有两种表示方法

式中ε1---结晶器每米长度的倒锥度,%/m;

S下---结晶器下口断面积,mm2;

S上---结晶器上口断面积,mm2;

Lm---结晶器的长度,m。

5 影响结晶器传热的因素

(1)坯壳、坯壳与结晶器壁之间气隙、结晶器壁、结晶器与冷却水间界面。

(2)设计参数对结晶器传热的影响结晶器锥度、结晶器长度、结晶器内表面形状、结晶器材质、结晶器壁厚度。

(3)操作工艺对结晶器传热的影响:

拉速、过热度、结晶器润滑剂、结晶器冷却水流速和温度.

三、二冷区冷却

1 在二冷区内铸坯的冷却情况与在结晶器内有很大的不同

在二冷区,主要的散热方式是表面喷水强制冷却。特别是铸坯在二冷区每一个辊距(即两个相邻夹辊与坯壳表面切点之间的距离)之内,都要周期性地通过四种不同的冷却区域,分别是段为空冷区、水冷区、空水混冷区、辊冷区。

2 二冷的设计原则

连铸机的生产率与铸坯质量在很大程度上取决于二次冷却。基于这两个方面的考虑,二次冷却都应遵循以下几个原则:

(1)上强下弱。铸坯出结晶器后,在二冷亡段坯壳薄、热阻小、坯壳收缩产生的应力亦小,这些条件有利于强冷以增加坯壳厚度,减少漏钢事故。随着铸坯不断地向二冷下段运动,坯壳逐渐加厚,热阻增大,为避免铸坯表面因应力过大而产生裂纹,要逐渐减小冷却强度(亦称比水量:即每千克钢耗水量L/kg)。采用上强下弱的冷却制度,控制铸坯的液芯长度在连铸机的冶金长度内,才能避免带液相矫直而产生内裂纹。适宜的冷却强度可以减轻或避免铸坯的裂纹、中心疏松等缺陷。

(2)保证铸坯表面均匀冷却。通过对喷嘴位置的适当调整,使铸坯角部冷却不至于过大,要求拉坯方向表面温差小于200℃/m,横向表面温差小于100℃/m 。

(3)控制铸坯表面回温在容许范围内。防止凝固前沿的拉应力过大而导致内裂纹,应控制二次冷却空冷段铸坯表面的回温速度小于100℃/m。

(4)、耗水量要能灵活调节,因为冷却强度随钢种而变。一般对于普碳钢、低合金钢的冷却强度为1.0~2.0 L/kg;中高碳钢、合金钢为,0.3~0.6 L/kg。某些热敏感性强的钢种冷却强度还要低一些。

(5)避免在脆性区(700~900℃)矫直。现在通常采用高温矫直,即矫直点的铸坯温度大于900℃。

(6)冷却效率要高,以加速热量的传递。

3 二次的冷却方式

二冷区内是采用直接喷水对铸坯进行冷却。

冷却强度、冷却水量、水压、水温、喷嘴结构和布置、喷嘴与铸坯间的距离等都对铸坯散热有直接影响。

应根据钢种和断面要求确定合理冷却制度。

对铸坯二次冷却目前有水喷雾冷却和气水喷雾冷却两种方式。气-水喷雾冷却与全水喷雾冷却相比有以下优点;水雾化好,水滴直径小,冷却均匀;喷嘴出口直径大,不易堵塞;喷嘴数量少,均匀覆盖更大的板坯面积,节约用水;流量调节范围大。因此,在没有减少总的传热情况下,减少了单位冷却负荷;提高了冷却效果;提高浇注方向上水流横向冲击力,可使不蒸的水从铸坯表面更快的转移,并且没有多余的不可控制的水流。

4 影响二冷区传热的因素

(1)喷嘴结构和布置;

(2)喷水密度和坯表面温度;

(3)喷淋水滴速度和喷嘴压力;

(4)比水量;

(5)喷嘴的堵塞。

5 一个好的二次冷却系统必须满足下列要求。

(1)宽度和浇铸方向上铸坯表面的冷却要均匀

(2)以高的喷淋水汽化量来实现高冷却效率;

(3)未汽化的水,特别是板坯铸机内辊子之间的未汽化水的停留时间最短。

四、如何优化好连铸坯凝固和传热

1 结晶器采用合理的锥度,才能使结晶器内的钢水均匀的冷却,锥度过大过小都不好。

2 在保证结晶器有足够的冷却强度的前提下,尽可能的降低结晶器水的流速。

3 二冷系统采用动态配水,避免拉速变化对铸坯质量的影响。

4 合理的选择好喷嘴的参数,二冷系统要均匀,喷嘴不易堵塞。

[1]蔡开科.连续铸钢500问[M].北京:冶金工业出版社.

[2]蔡开科.连铸结晶器[M].北京:冶金工业出版社.