一种基于累积损伤理论和裂纹尖端弹塑性应力场的裂纹扩展预测方法

2012-03-16崔维成

钱 怡 , 崔维成

(1江南大学 机械工程学院,江苏 无锡 214122;2中国船舶科学研究中心,江苏 无锡 214082)

1 引 言

结构动态载荷下的疲劳损伤,一直是船舶、海洋结构物面临的问题,而变幅载荷下的裂纹扩展计算,结构疲劳寿命的分析研究则是问题的关键。这方面的研究成果,通常是集中在累积损伤理论、连续损伤理论和裂纹扩展理论三方面。累积损伤理论虽简便,但往往忽略了裂纹附近的内力情况。裂纹扩展理论则把问题焦点集中在应力强度因子与裂纹扩展率的关系上,疏于考虑裂纹附近应力场的情况。而实际上疲劳裂纹扩展情况,与裂纹附近的内力分布直接相关。1999年,Vasudevan和Sadananda提出[1],疲劳裂纹扩展的驱动力有两个,Kmax和△K,而影响裂纹扩展率的主因除了Kmax和△K外,还有裂纹区的内应力。Castro提出了基于裂纹附近应变场的累积疲劳损伤的裂纹扩展计算方法[2],他们将裂缝附近的材料分成连续相邻的单元,认为应变幅与结构寿命直接关联。通过分析裂纹附近的应变分布,利用Coffin-Manson公式计算单元内部应变与疲劳寿命的关系,认为材料的总损伤是每次循环载荷产生的损伤的叠加,当单元的损伤达到1时,单元破裂导致裂纹扩展。Glinka同样提出了逐单元分析损伤的思路[3],利用Coffin-Manson公式和SWT系数,分析了裂纹尖端附近应力应变场,给出了残余应力强度因子Kr的计算方法,建立了da/dN-△K关系,从而得到疲劳裂纹的扩展寿命。Kujawski在2005年的文章中[4]提出类似的逐单元计算损伤的方法,他通过判断应力应变的弹塑性,采用了描述σ、ε关系的四种不同组合,给出裂纹扩展率的计算方法。参考Castro和Glinka扩展单元的思路,本文提出了通过分析裂纹尖端附近应力应变场,直接计算裂纹扩展规律的新方法。

2 裂纹附近的应力应变场

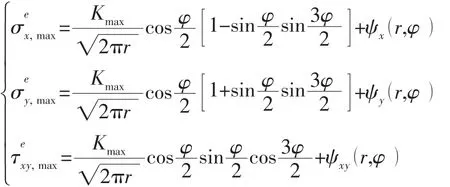

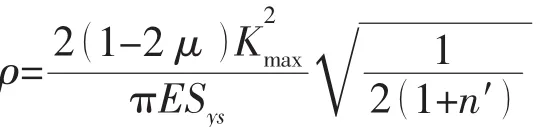

循环载荷作用下,裂纹尖端由于应力集中产生的高应力导致材料塑性屈服,因此裂尖附近材料可分为弹性区和塑性区。在塑性区,应力场又可分为与最大应力强度因子Kmax对应的单调塑性区和与应力强度因子幅度△K对应的循环塑性区。若载荷比R>0,则塑性区可用图1表示。它们的尺寸由(1)式[5]确定

图1 裂纹前端塑性区Fig.1 Plastic zone before crack tip

式中:Sys为材料的屈服强度,n′为循环应变硬化指数。对于平面应力构件,κ=1;平面应变则有κ=

由于裂纹尖端材料处于不同的应力区域,所以表达应力场的函数应该相应分为弹性、塑性等不同的形式。通常主要有两种方法描述裂尖附近应力场,一类是基于线弹性断裂力学的Westergaard[6]应力分布函数,另一类为考虑弹塑性的应力应变关系的分析方法[7]。

2.1 裂纹尖端的线弹性应力场

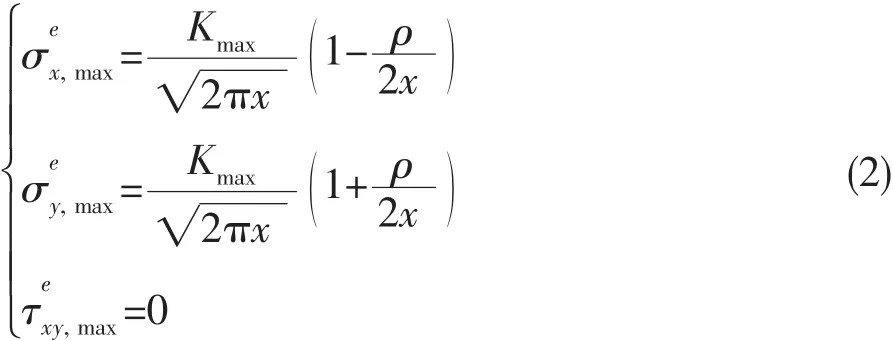

Westergaard在1939年提出了平面应力情况下,基于线弹性断裂力学的裂纹尖端(图2(a)所示)应力分布函数

在裂纹线上,φ=0°,上式略去高阶微量后,Creager公式可表示成

图2 裂纹形状 (a) 尖锐裂尖;(b) 钝化裂尖Fig.2 Crack profile(a)Sharp crack;(b)Blunted crack

同理,对于应力幅,可得到

该关系避免了裂尖应力奇异的问题,更好地描述了裂纹附近的弹性应力场。

在线弹性的前提下,平面应力状态下的应力应变关系为:

2.2 裂纹尖端的塑性应力场

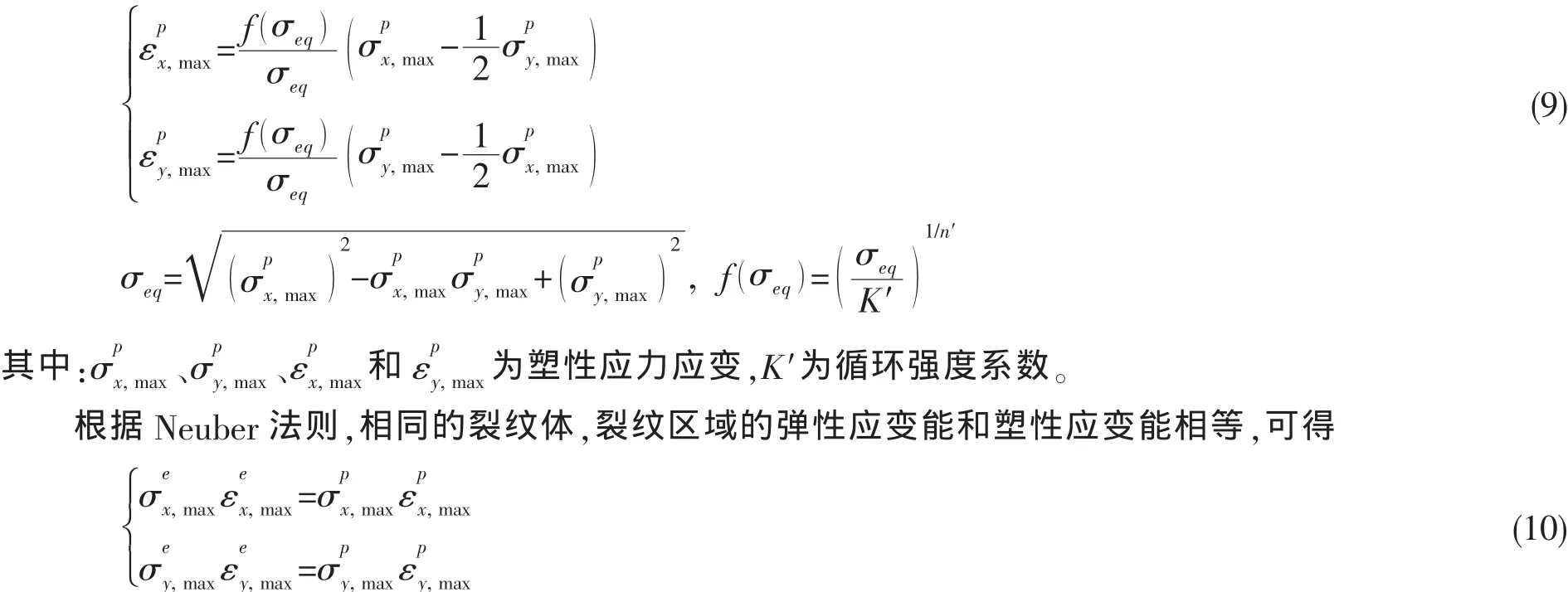

在循环载荷下,裂纹附近的实际应力场是弹塑性并存的,对于裂纹尖端线上的塑性区,应力应变关系可用Ramberg-Osgood关系表示[9-10]

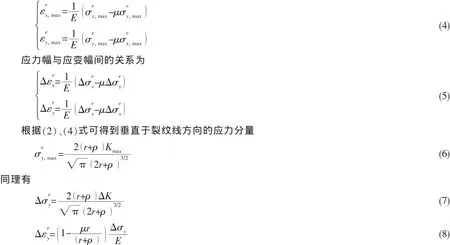

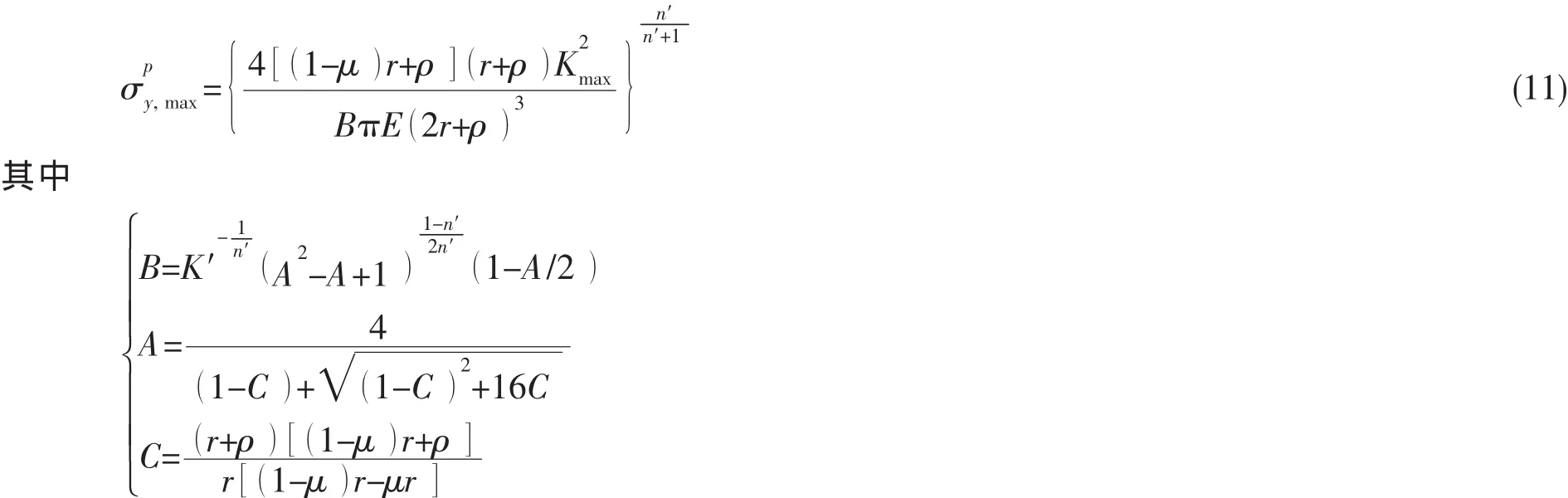

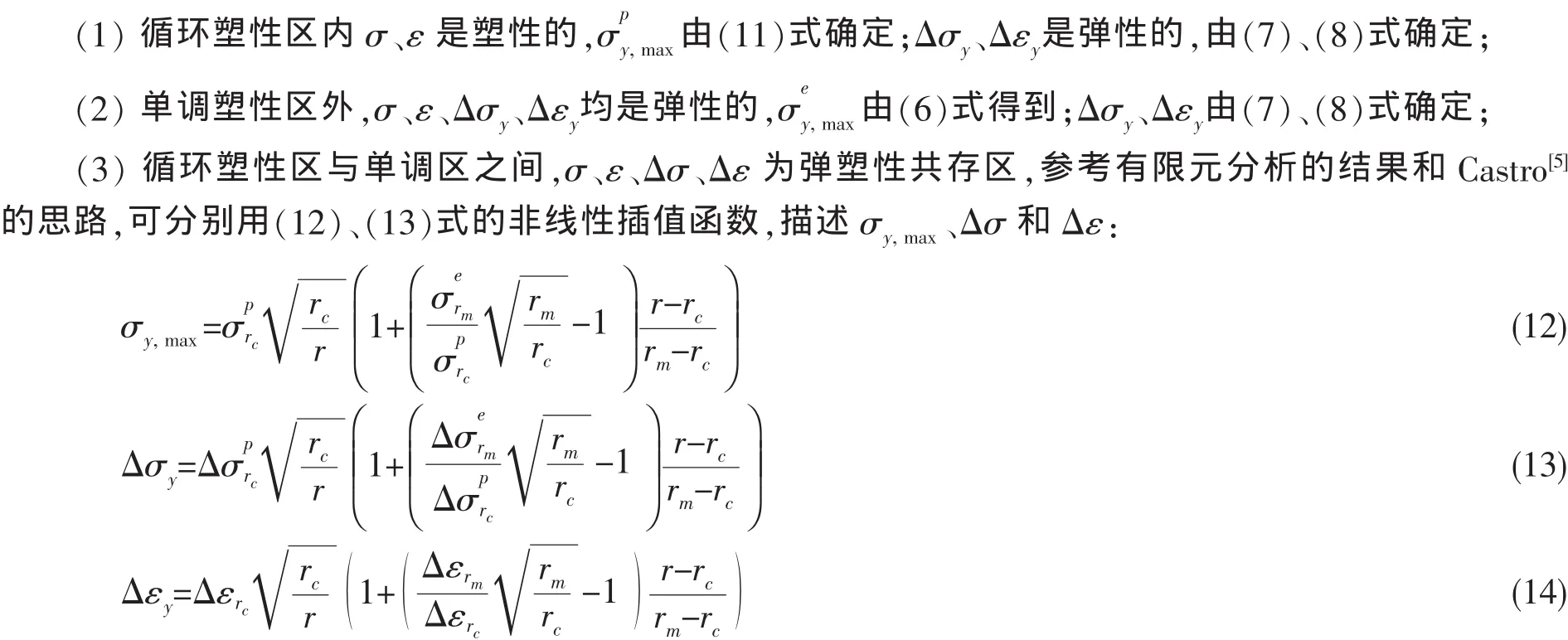

由上述线弹性应力应变关系(2)、(4)式和塑性应力应变(9)式,结合 Neuber公式(10),可得出裂尖附近、垂直于裂纹线的塑性应力分量

2.3 裂纹区的应力应变的描述

鉴于循环载荷作用下,塑性区由循环塑性区和单调塑性区组成,当载荷比R≥0时,rm≥rc,参考有限元分析结果,本文做如下假设:

按照这些假设,区分不同的位置,计算裂纹附近区域的应力、应变。

3 循环载荷下的应力叠加原则

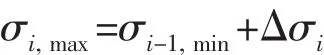

通过恒幅载荷下试验,并连续观察应力应变响应,可得到图3(a)所示的应力应变关系,即迟滞回线。随着裂纹扩展,Kmax、ΔK均会逐渐增大,回线将右移,幅度也有所增加。但这种变化及其缓慢,且不明显。变幅载荷下,迟滞回线如图3(b)和图3(c)表示。从应力应变的迟滞回线可见,某一循环载荷下的最大应力σmax是前一循环的最小应力σmin和载荷对应的应力幅的叠加 Δσi,即:

由图 3(b)、图 3(c)可见,σi,max总是在应力应变关系的总体包络曲线的下方或沿曲线前行,不会穿过包络曲线。假设包络曲线上的应力为σi,max0,则有σi,max≤

图3 载荷及应力应变迟滞回线Fig.3 Loads and hysteresis loops

从迟滞回线上可以清楚地看出,当σi,min<0时,裂纹区存在残余应力,其数值为σi,min。当作用循环载荷时,外加的Δσi首先克服残余应力,剩余部分σi,max将驱动裂纹扩展,而σi,max的最大值为σi,max0。依据该原则,可以计算出σi,max,并确定裂纹扩展量。

此外,在应力循环中,有效的应变幅Δεi可以近似认为是线性的,其数值由(8)式确定,式中的Δσi

4 累积损伤

4.1 应力、应变与疲劳寿命关系

为了建立应力、应变与疲劳寿命关系,可将SWT参数引入Manson-Coffin方程,得到SWT寿命关系

根据前述的思想,求出σmax、Δε,代入方程(15)可到相应的寿命N。但(15)式是非线性方程,难以求出解析解,同时注意到塑性区的弹性变形分量很小,故实际计算时略去其中的弹性项,得

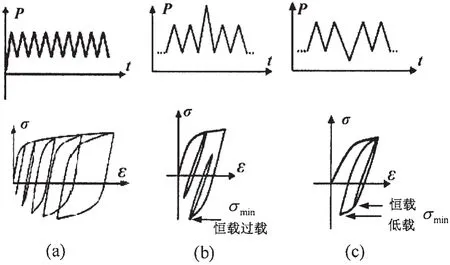

4.2 裂尖前端的损伤单元

将含有裂纹的板看成是一系列微小单元δa组成的,如图4所示,设每次载荷循环均造成单元的疲劳损伤,设第j次载荷作用下第i个单元的疲劳寿命为Ni,j,载荷作用1次所产生的损伤量为1/Ni,j,n次载荷循环后,单元i的总损伤量当单元累积损伤Di=1时,单元破裂,裂纹扩展δa。由此逐单元计算循环载荷下裂尖附近材料的累积损伤,得出裂纹长度与寿命的a-N关系。

由于塑性区的应力应变占据主导地位,所以累积损伤的计算区域设定为塑性区。对应R≥0的情况,预先估计Kmax的最大值,由公式(1)确定最大单调塑性区的尺寸rm,max,并将其设为计算区域的长度

图4 裂尖前端材料单元模型Fig.4 The material element model before crack-tip

5 计算方法

通过上述讨论,裂纹长度a随载荷循环数n的变化情况可由如下步骤求出:

(1) 由(17)式确定分析区域尺寸 rm,max,及单元总数nmax;

(2)根据(1)式计算出循环塑性区rc,i和单调塑性区的尺寸rm,i;

(3) 判断单元的位置,由(7)、(8)式分区域计算 Δσi、Δεi,应力 σy,j选用不同的应力公式:

(4)当载荷为j时,第i个单元的累积损伤为

(5)在计算损伤的同时,判断各单元的累积损伤量Di,若Di≥1,则单元破坏,此时裂纹长度ai=其中m为每一载荷循环所破坏的单元数。

(6)根据计算结果,最后获得a-N曲线。

6 算 例

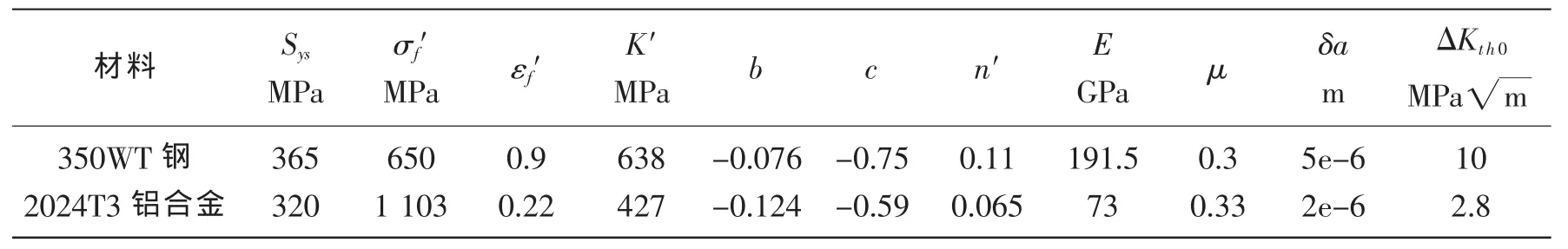

为了验证本文方法的可行性,以350WT钢[11-12]和2024T3铝合金[13]中心裂纹试件为例,分析了他们在变幅载荷下的裂纹扩展情况。试件如图5所示,两种材料特性列于表1中[13-14]。

表1 材料参数Tab.1 Material properties

图5 中心穿透裂纹试件Fig.5 Central through crack specimen

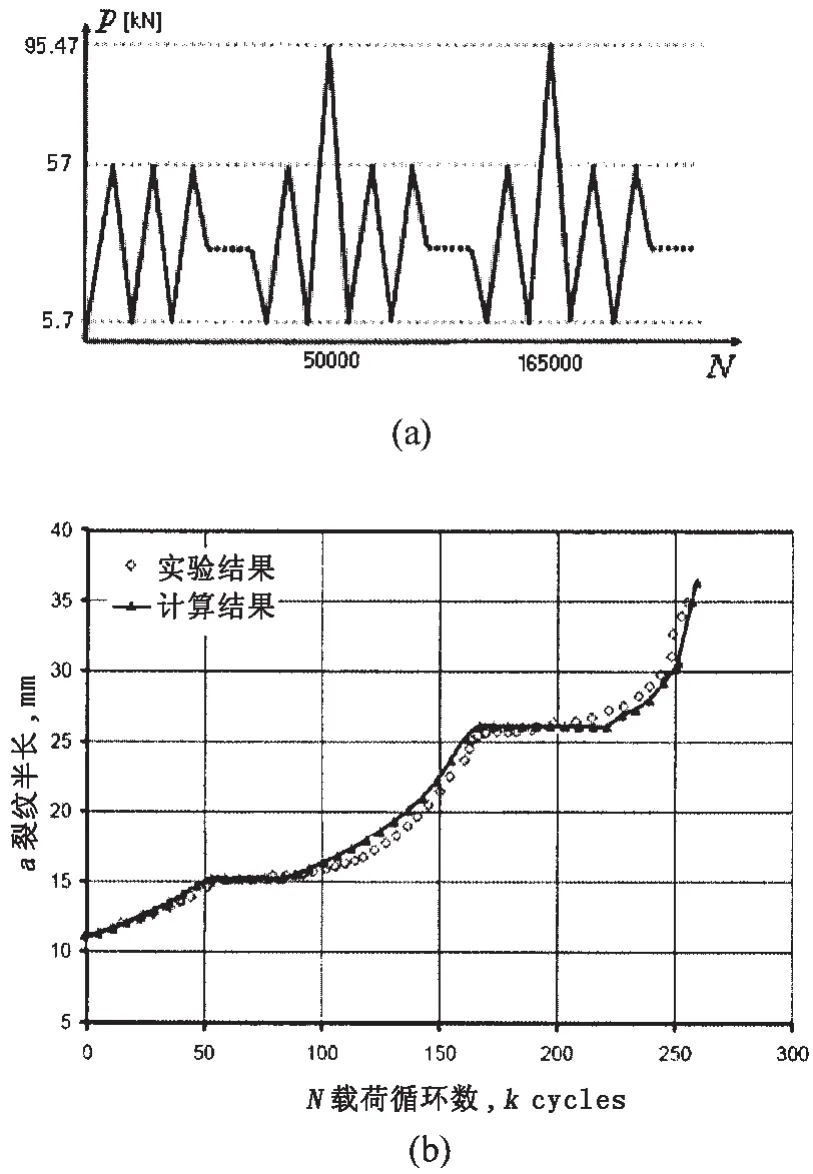

350WT钢试件的尺寸为a=11.17 mm,W=50 mm,L=300 mm,t=5 mm,受图 6(a)所示的变幅载荷作用。基线载荷的大小为恒幅部分的Pmax=57 MPa,载荷比R=0.1,在第50 000个和165 000个载荷循环处分别有两个过载,过载大小Pol=95.47 MPa。图6(b)为本文分析结果与实验结果的比较。

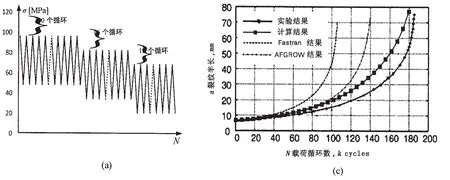

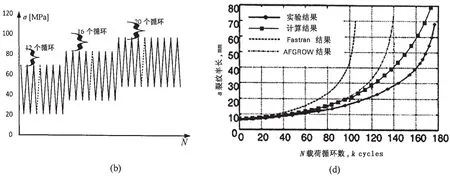

2024T3铝合金中心裂纹试件的尺寸为a=6.35 mm,W=114.5 mm,L=610 mm,t=4.1 mm。 两种恒定 Δσ的变幅载荷分别作用于试件,载荷规律如图7(a)、(b)所示。两种载荷均在保持应力幅不变的前提下,由三种不同最大应力(96.5 MPa、82.7 MPa、68.9 MPa)的恒幅块载组合而成,每 48循环重复一次。 图 7(c)、(d)为实验分析与结果实验结果的对比。从裂纹扩展曲线可看出,本文提出的方法可以很好地描述变幅载荷下疲劳裂纹的扩展规律。

图6 350WT钢试件的载荷谱与疲劳裂纹扩展曲线 (a) 载荷; (b) 寿命曲线a-NFig.6 Loading spectrum and fatigue crack growth curve‘a-N’of 350WT steel(a)loading spectrum;(b)‘a-N’ curve

7 结 论

本文采用循环应力叠加方法计算裂纹尖端弹塑性应力,考虑了残余应力对裂纹扩展的影响。同时,根据累积损伤理论和SWT寿命关系式,以循环累积叠加的方式计算疲劳损伤,确定裂纹扩展的a-N规律。通过与350WT钢和2024T3铝合金两种材料的实验结果比较,说明该方法能很好地反映过载时裂纹扩展的迟滞效应,具有较高的准确性,适合变幅载荷下疲劳寿命的评估分析。

图7 2024T3铝合金试件的载荷谱与疲劳裂纹扩展曲线 (a)载荷序列1;(b)载荷序列2;(c)载荷序列1的寿命曲线a-N;(d)载荷序列2的寿命曲线a-NFig.7 Loading spectrum and fatigue crack growth curve‘a-N’of Al 2024 T3 alloy specimens(a)Loading spectrum 1;(b)Loading spectrum 2;(c)The‘a-N’curve of loading spectrum 1;(d)The‘a-N’curve of loading spectrum 2

[1]Sadananda K,Vasudevan AK,Holtz RL,Lee EU.Analysis of overload effects and related phenomena[J].International Journal of Fatigue,1999,21:S233-S246.

[2]Durán J A R,Castro J T P,Filho J C P.Fatigue crack propagation prediction by cyclic plasticity damage accumulation models[J].Fatigue&Fracture of Engineering Materials&Structures,2003,26:137-150.

[3]Noroozi A H,Glinka G,Lambert S.A two-parameter driving force for fatigue crack growth analysis[J].International Journal of Fatigue,2005,27:1277-1296.

[4]Stoychev S,Kujawski.Analysis of crack propagation using ΔK and Kmax[J].International Journal of Fatigue,2005,27:1425-1431.

[5]Castro J T P,Meggiolaro M A,Miranda A C O.Singular and non-singular approaches for predicting fatigue crack growth behavior[J].International Journal of Fatigue,2005,27:1366-1388.

[6]Westergaard H M.Bearing pressures and cracks[J].Journal of Applied Mechanics,1939,6:A49-A53.

[7]Glinka G,Buczynski A.Multiaxial stress-strain notch analysis[M].In:Kalluri S,et al,editors.Multiaxial Fatigue and Deformation,ASTM STP 1387.Philadelphia:American Society for Testing and Materials,2000:82-98.

[8]Creager M,Paris P C.Elastic field equations for blunt cracks with reference to stress corrosion cracking[J].International Journal of Fatigue,1967,3:247-251.

[9]Landgraf R W,Morrow J,Endo T.Determination of the cyclic stress-strain curve[J].Journal of Materials,1969,4(1):176.

[10]Noroozi A H,Glinka G,Lambert S.A two parameter driving force for fatigue crack growth analysis[J].International Journal of Fatigue,2005,27:1277-1296.

[11]Huang Xiaoping,Moan T,Cui Weicheng.An engineering model of fatigue crack growth under variable amplitude loading[J].International Journal of Fatigue,2008,30:2-10.

[12]Chen H,Grondin G Y,Driver R G.Fatigue resistance of high performance steel[R].University of Alberta,dep.of Civ&Env Engineering.Report#258.

[13]Ray A,Patankar R.Fatigue crack growth under variable-amplitude loading:Part II-Code development and model validation[J].Applied Mathematical Modelling,2001,25(11):995-1013.

[14]Semen Mikheevskiy.Elastic-plastic fatigue crack growth analysis under variable amplitude loading spectra[D].Ph.D thesis,Department of Mechanical Engineering,University of Waterloo,Waterloo,2009.