油页岩半焦部分燃烧升温输送实验研究

2012-03-12孙佰仲王贵召黄志荣王擎

孙佰仲,王贵召,黄志荣,王擎

(1.东北电力大学能源与动力工程学院,吉林吉林132012 2.大唐电力集团内蒙古分公司,呼和浩特026000)

我国油页岩资源丰富,具有大规模开发油页岩的资源基础,国内油页岩开发研究起步晚,基础理论研究比较薄弱,技术水平相对落后。目前国内应用的气体热载体法干馏技术主要存在规模小、工艺技术落后、污染严重、资源利用率低等问题。固体热载体干馏工艺具有“出油率高、综合利用率高、节能环保”等三大优势,而国内只有小型试验成果,工业化生产还存在诸多不确定因素。这些已成为制约我国油页岩资源大规模开发利用的瓶颈问题[1-3]。油页岩固体热载体干馏工艺中,以气力输送方式将干馏后半焦回送到干馏炉入口并在输送过程中控制半焦燃烧温度,符合干馏工艺对热载体的要求是整个干馏工艺的重要环节,直接关系到干馏工艺的成败。

喷动床是一种适用于Geldart D类粗大颗粒的高效气固反应器,床体内具有规律性极强的固体颗粒的内循环,在高温接触中可以促使热量在气体与固体颗粒之间以及固体颗粒之间反复不断地相互传递,增加了固体颗粒浓度的上、下极限。所以,在劣质煤燃烧和气化、低热值工业废弃物和生活垃圾燃烧、油页岩热解干馏以及烟气脱硫等生产工艺中拥有诸多固有优势,这是已有的流态化反应器所无法实现的[4-6]。将喷动床技术应用于油页岩固体热载体干馏工艺中,来满足油页岩固体热载体干馏工艺对热载体热力参数的要求。

本文在自行设计和搭建的油页岩半焦喷动床升温输送实验台上完成了柳树河油页岩半焦的升温输送实验,为了保证燃烧后的热灰和油页岩混合后不至于发生瓦斯爆炸,喷动床燃烧后在分离器内含氧量不能超过5%。

1 实验研究方法

1.1 实验系统

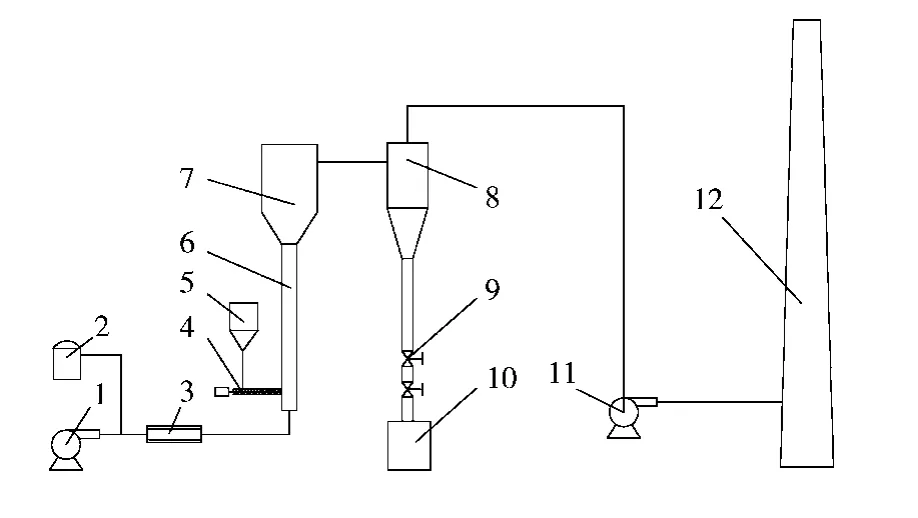

本实验台的基本结构如图1所示,整个喷动床升温输送实验台包括实验台本体、电磁感应加热装置、送引风机、和连续给料机。喷动床燃烧所需要的油页岩半焦由螺旋给料机送入,罗茨风机出口空气与液氮罐出来的汽化后的氮气混合后进入电磁感应加热装置进行预热,再经输送段喷入炉膛。燃烧产生的烟气以及固体颗粒经由喷动床上部的出口进入旋风分离器,烟气经引风机后通过烟囱排出。被分离下来的固体颗粒经过阀门排入储料桶,以便进行取样分析。各个测量温度和压力点的数据通过数据采集仪进行采集,并将实验数据通过数据线传入电脑经相关软件处理后记录。

图1 喷动床升温输送实验系统示意图

1.2 实验样品和工况

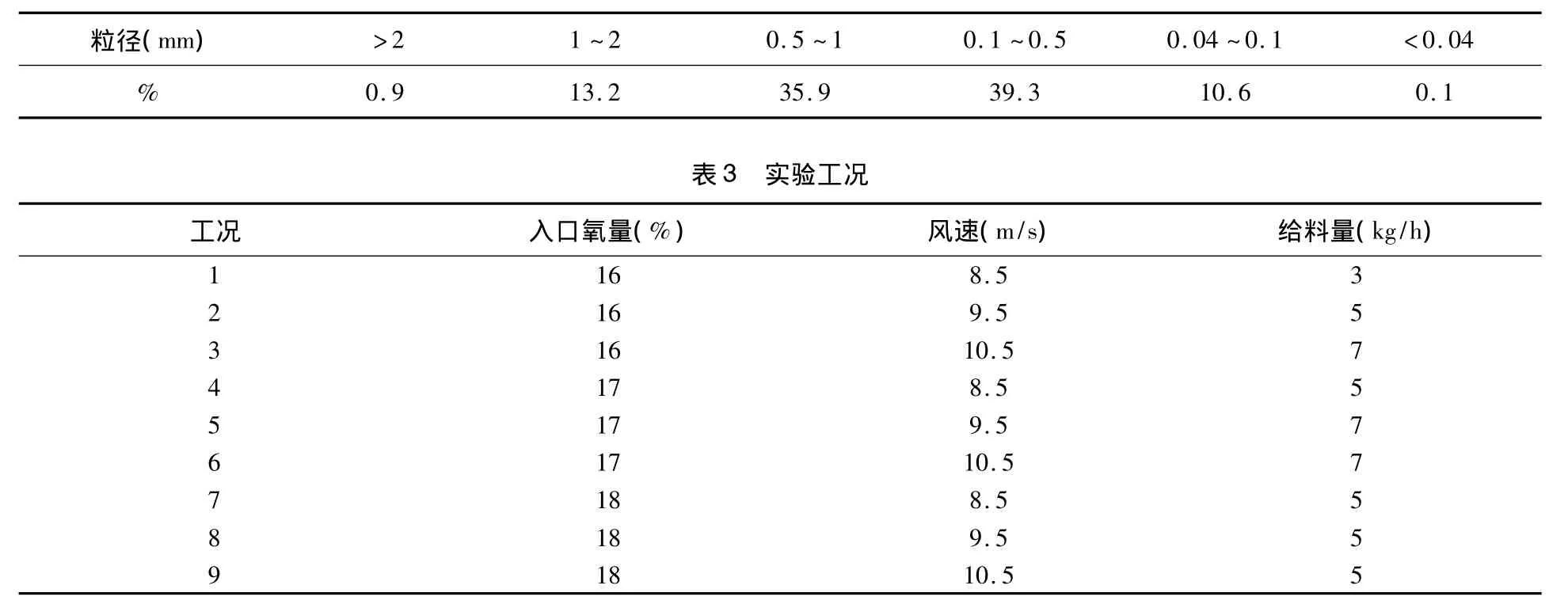

实验所用样品为柳树河油岩页半焦,其工业分析和元素分析见表1。将已有的经过低温干馏(490℃)获得的柳树河油页岩半焦用腭式破碎机进行破碎处理并用标准筛网进行筛分到2.5 mm以下,以满足实验对物料的要求,其粒径分布如表2所示。标准状况下计算出粒径2.5 mm柳树河油页岩半焦的终端速度为8.3 m/s。

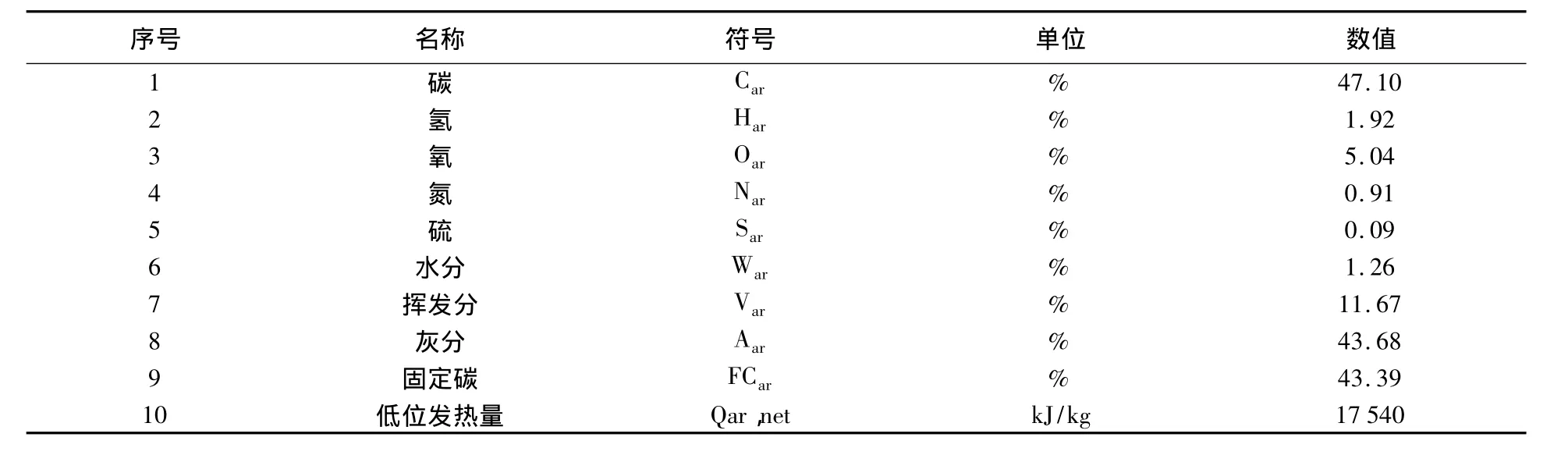

表1 柳树河油页岩半焦工业分析和元素分析

经过多次对实验台调试摸索,考虑到喷动床温度(750℃以上)和出口氧量(3%以内)控制,以入口氧量、风速和给料量三个因素来进行试验工况设计,既能减少实验工况次数又能恰当地反映出三因素对于喷动床温度和出口氧量变化的影响,实验工况见表3所示。

表2 柳树河油页岩半焦粒径分布

2 实验结果与分析

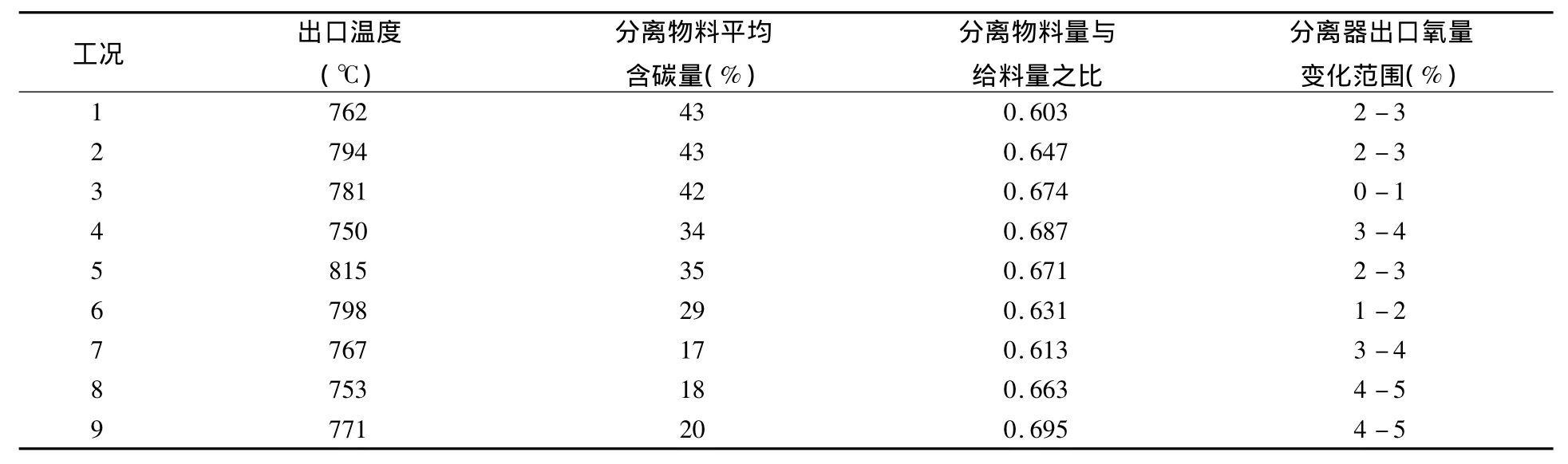

2.1 分离物料量与给料量之比

从表2中可以看到各工况下的分离物料与给料量之比大致在0.6~0.7之间,按照灰平衡理论上应该在0.8左右(工业分析中灰分为43.68%,固定碳占43.39%),这是因为旋风分离器的效率主要随烟气流速而变,部分细小颗粒未能完全分离下来而被烟气带走,造成10%~20%损失。

为了保证出口氧量控制在3%以内,同时实验又能稳定运行,则入口氧量应控制在17%以内,风速(输送段表观风速)应控制在9 m/s以上。

表2 实验运行主要参数

2.2 温度分布

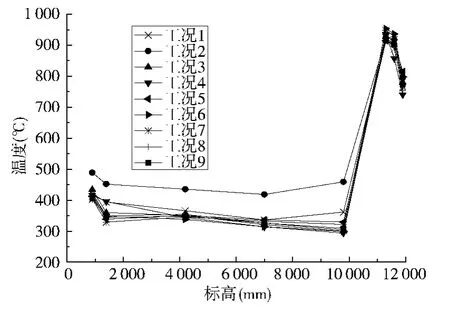

从图2中可以看到各工况下温度分布基本一致。在输送段,入口气体温度在400℃以上,在给料口处(标高1 400 mm)温度有60℃左右的下降,这是因为冷的物料的送入与气体混合,吸收了气体的物理显热,使其温度迅速下降。随后温度维持在320℃送入到喷动燃烧段剧烈地着火燃烧,温度达到900~950℃,在出口处温度降至750~800℃之间进入旋风分离器,可见各设定工况基本满足对物料出口温度要求。由实验经验知,其运行过程中需严格控制喷动段底部温度在950℃以内,以防止因底部温度过高而结焦。

为了考察输送段气体温度对出口料温的影响,工况2将输送段气体温度提高到450℃(柳树河油页岩半焦着火温度为385℃)。但在喷动燃烧段其温度分布与其它工况并无大的变化,因此提高输送段气体温度并不影响出口料温。

图2 各工况下温度分布

2.3 压力分布

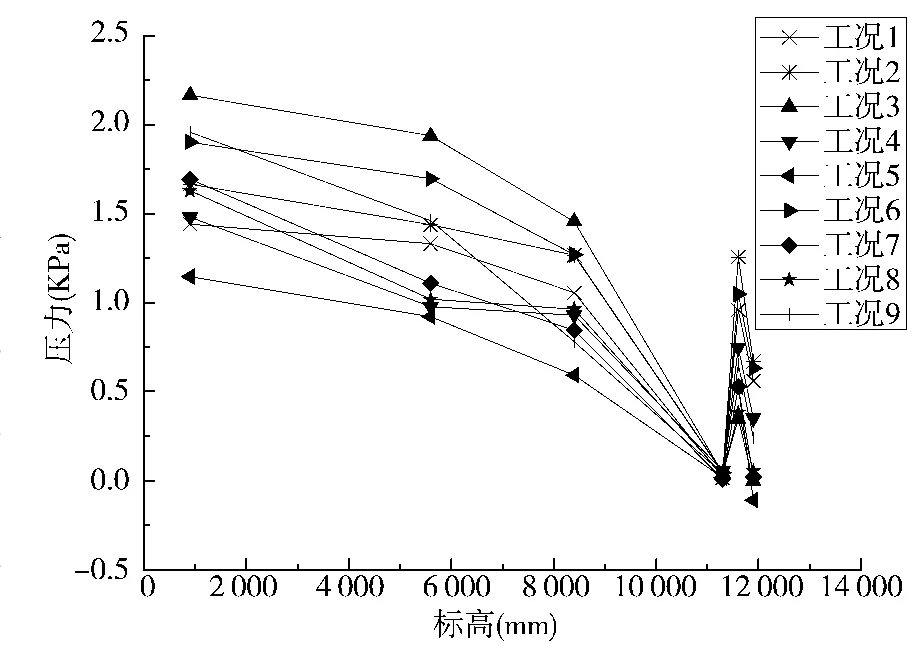

由图3可知,整个实验台入口处的平均最大压力为2.2 KPa,在实验中输送段压力损失最大,到喷动燃烧段底部出现一个比较稳定的零压区,该区域为喷动床的环隙区,颗粒较大的半焦颗粒沿管壁与喷射区之间缓慢向下移动,并在向下移动的过程中渗入喷射区而被重新夹带向上,形成了半焦颗粒的极有规律的内循环。在环隙区与管壁的测点处是由于气体由入口处开始生长的气泡逐渐增大到极值后破裂,而该测点正处于气泡所产生的压力波动振幅最小值处,使得该点压力波动近乎为零,压力值也为零附近。再向上由于气体流通截面积突扩,导致烟气速度骤减,速度能头转换成压力能头,导致静压有突增点出现。

2.4 分离物料粒径分布

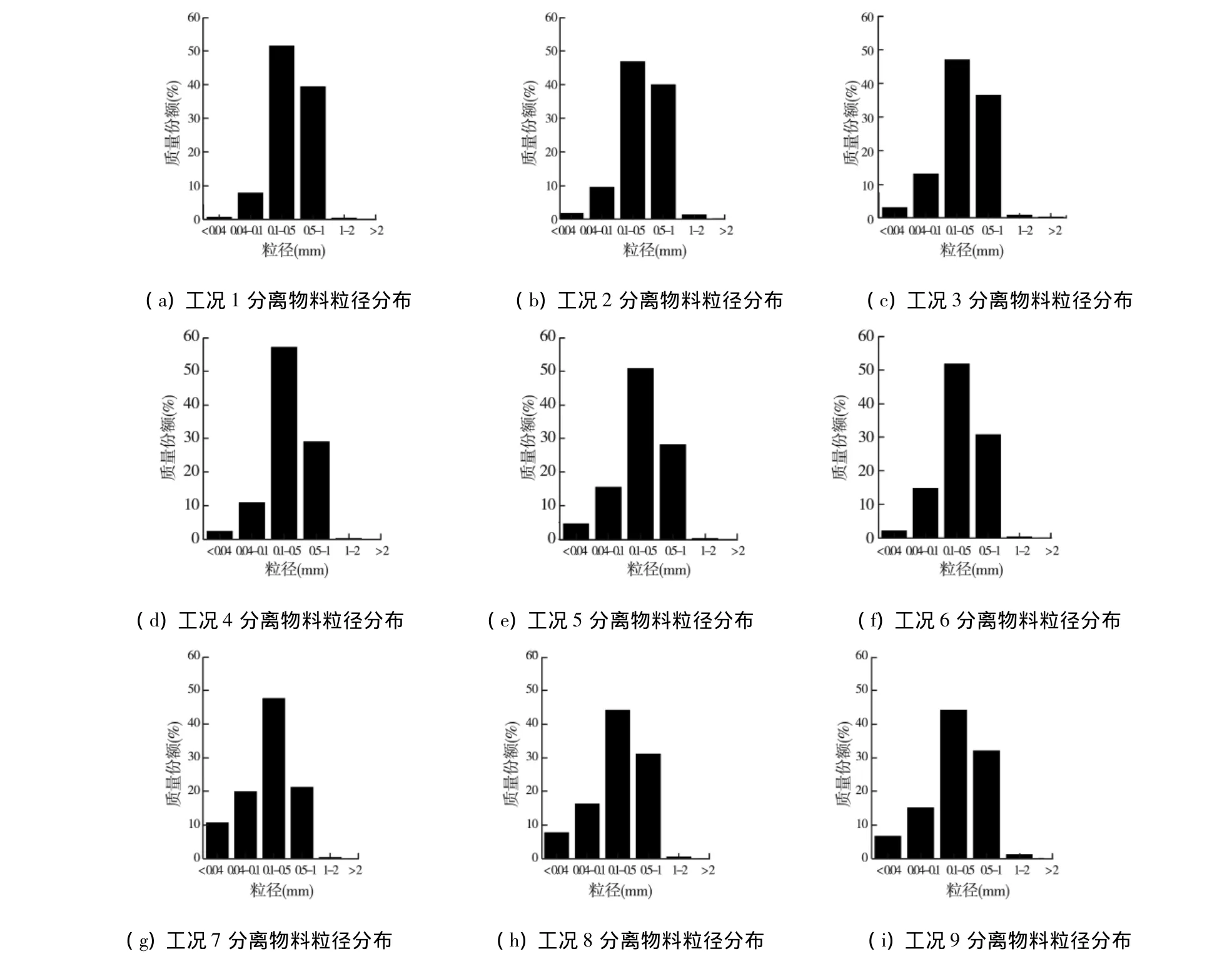

图4表示出了各工况下半焦喷动床升温输送实验中经旋风分离器下来的分离物料的粒径分布。

在所有工况中,粒径大于1 mm的分离物料在2%以下,且与给料量、风速、进口氧量的变化关系不大。这与给料粒度分布形成鲜明对比,分析认为对于粒径大于1 mm的半焦颗粒,在喷动燃烧段环隙区停留时间相对较长,其燃烧比较剧烈,燃烧热破碎严重,再加上在整个实验台升温输送过程中的摩擦破碎,使得大于1 mm的半焦颗粒大部分被破碎成小于1 mm颗粒了。

在相同的入口氧量(16%,17%)下,随着给料量和风速的增加,粒径在0.1~1 mm范围内颗粒逐渐减少(仍大于80%),而粒径小于0.1 mm有所增加(如图4中a-f)。这是由于在较低的入口氧量情况下,随着风速和给料量的增加使得半焦颗粒的燃烧破碎和摩擦破碎增加,使得分离物料粒径分布向更小的方向发展。而对于入口氧量18%工况下,随着风速的增加,给料量未变情况下颗粒粒径在0.1~1 mm比重有所增加(但仍小于80%),而粒径小于0.1 mm颗粒有所减小(如图4中g-i)。这跟在较高的入口氧量情况下,随着风速的增加,气体所具有的携带能力增加,从而增大了0.1~1 mm颗粒的份额,而减少了小于0.1 mm颗粒的份额。

图3 各工况下压力分布

图4 各工况分离物料粒径分布

2.5 分离物料含碳量分析

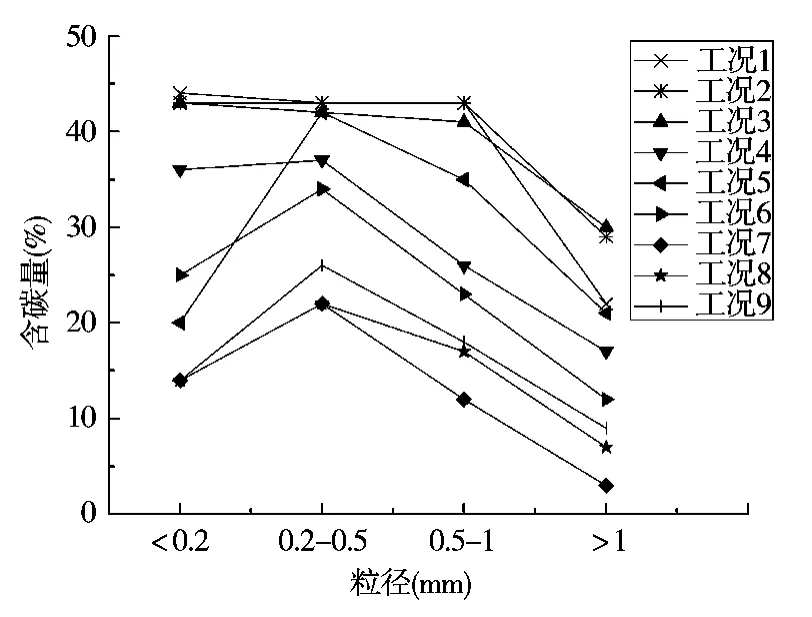

图5表示出了各工况下半焦喷动床升温输送实验中经旋风分离器下来的各工况下分离物料含碳量。

分离物料含碳量随着入口氧量的增加而减小,随着气速的增加而略有增加。这是由于入口氧量的增加使得半焦颗粒的燃烧加剧,半焦的碳燃烧份额增多,从而降低分离物料含碳量。随着气速的增加,气体携带固体颗粒能力增加,使半焦颗粒在喷动燃烧炉膛内停留时间减少,则半焦颗粒中碳燃烧份额减少,但其对半焦碳燃烧的影响较小,物料含碳量只是略有增加。

由图可以看出,在较低入口氧量(16%)下,随着给料量和气速的增加,物料保持较高的含碳量(>42%),只是<1 mm固体颗粒略有减小,,而>1 mm固体颗粒有所增大。这是由于在此入口氧量下,半焦颗粒的燃烧受氧气浓度限制,对于大部分进入喷动燃烧段颗粒半焦来说,停留时间很短,又不能得到足够燃烧所需的氧气,基本上是燃烧刚刚开始即被气体带出,而对于较大颗粒(>1 mm),由于循环流动有比较长的燃烧时间,也只有碳燃烧20%左右。而在此入口氧量(18%)下,随着气体速度的增大,分离物料含碳量略有增加(最大值为26%)。这是由于在此入口氧量下,半焦颗粒燃烧相对较充分,随着风速的增加,分离气体携带固体颗粒的能力提高,使半焦在炉膛内停留时间相对减小,从而提高了物料含碳量。同时,也应该看到,在此入口氧量下,分离物料平均含碳量已降低到了较低水平(平均含碳量在20%左右),这对工程实际上要求的消耗半焦碳量相差很大,不符合整个工艺参数的要求。

图5 各工况下分离物料含碳量

2.6 烟气成分分析

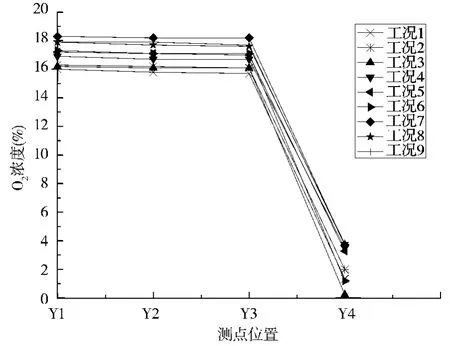

烟气成分取样测点顺气体流向分别布置在助推输送段和尾部烟道处。测点编号分别为Y1,Y2,Y3,Y4。

各工况下的各测点O2浓度如图6所示。烟气中的O2浓度在输送段(Y1,Y2,Y3)变化不大,说明在输送段半焦颗粒仅是一个气力输送的过程,几乎没有燃烧,这与温度变化结果一致。从测点Y3到Y4的烟气中O2浓度降低明显,各工况下O2浓度降低了13%~16%左右,说明在喷动燃烧段燃烧很剧烈。

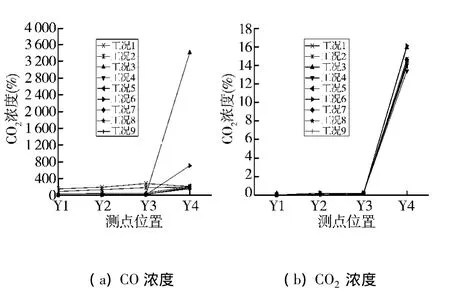

图7表示出了各工况下的各测点CO和CO2浓度。物料完全燃烧时的燃烧产物主要有CO2、H2O、N2以及SO2和NOX等,而当燃料不完全燃烧时燃烧产物中可能出现的可燃气体有CO、CmHn等。通过对炉内烟气成分的测定,可以清晰地获得燃料燃烧情况和燃烧特点,以利于更好地调整喷动床内燃烧。图中表明,在输送段,随烟气流向,CO浓度略有增加,表明此段半焦颗粒并未开始燃烧,从图中CO2的浓度变化上也可以得到验证。另外,还可以看到工况3中,尾部烟道CO浓度很高,这是由于在此工况下喷动床出口氧量已接近为零,在尾部烟道内已处于缺氧燃烧状态,使得在烟气中生成大量的CO气体。

图6 各工况下各测点O2浓度

图7 各工况下各测点CO和CO2浓度

4 结论

(1)完成了大庆油页岩半焦喷动床升温输送实验,在入口氧量为16%~18%情况下,能够稳定地实现喷动床出口温度在750℃以上,出口氧量在5%以内。要实现出口氧量在3%以内,则需要将入口氧量控制在17%以内。

(2)对大庆油页岩半焦喷动床升温输送,输送段风速应控制在其颗粒终端速度1.2~2倍之间,既保证出口烟气温度的要求,又避免物料颗粒的大量堆积而使炉膛内结焦。

(3)对于大庆油页岩半焦喷动床升温输送,由实验经验知,其运行过程中需严格控制其喷动段底部温度在950℃以内,以防止因底部温度过高而结焦。

[1]钱家麟,尹亮,王剑秋,等.油页岩—石油的补充能源[M].北京:中国石化出版社,2008:12-23.

[2]李丹梅,汤达祯,杨玉凤.油页岩资源的研究、开发与利用进展[J].石油勘探与开发,2006,33(6):657-658.

[3]刘志逊,高健,赵寒冬,等.国内油页岩干馏技术现状与发展趋势[J].煤炭加工与综合利用,2007,1:45-49.

[4]Mathur K B,Epstein N.Spouted Bed[M].New York:Academic Press,1974.

[5]金涌,祝京旭,汪展文,等.流态化工程原理[M].北京:清华大学出版社,2001:360-396.

[6]赵杏新,刘伟民,罗惕乾,等.喷动床技术研究进展[J].农业机械学报,2006,37(7):189-193.