基于价值流图析的HS公司生产流程改进

2012-02-21蒙业新赵相忠

蒙业新,赵相忠

(桂林电子科技大学 商学院,广西 桂林 541004)

价值流是通过对当前产品基本生产过程所要求的全部活动,在价值流中,材料流、信息流并行流动,形成一系列相互衔接的活动,其使那些为服务和满足顾客而进行的彼此衔接的工作活动成为一个可分割的整体[1]。价值流图析分析的是从供应商到顾客的整个生产过程,其是用用一组特定的符号表示出现状图中的材料流和信息流,然后对关键的部分进行优化,通过拉动和平顺化流程画出一个价值流的“未来状态”作为改善的目标,是价值流分析的主要工具。通过未来价值流状态图设计出一个精益价值流来尽量消除生产过程中的不增值活动,从而达到降低成本,加快顾客的反应速度,提升企业竞争力的目的。李军等[2~3]用价值流图析技术对硫化机横梁作业进行了分析及改善,李文杰、徐克林[4]对发动机的支架流程进行了价值流图析的精益生产研究。还有相关研究结果表明,价值流图技术是企业实施精益制造的有力工具。

本文以价值流图析作为分析工具,针对特定顾客的需求,以HS公司的核心产品曲轴齿轮的制造流程为案例分析对象,识别生产流程,理清各流程之间关系并绘制现状图,在流程控制中的适当地方引入连续流和看板拉动系统,建立一个涵盖公司核心产品的生产流程的“未来状态”模型图,依此制定相应的工作计划,从而达到缩短产品加工周期、降低成本和提高企业经济效益的最终目的。

1 价值流图析技术

1985年,波特在《竞争优势》一书中提出了价值链的概念,并在近30年的时间里获得了很大的发展。价值链观点是把价值链看成是一些群体共同工作的一系列工艺过程,以某种方式不断的创新,为顾客创造价值。而价值流是指从开始到结束的一组连续的活动,这些活动共同对顾客产生价值。顾客可能是最终的外部顾客,或者是内部的价值流使用者。价值流比波特的价值链的范围要小,波特的价值链涉及整个企业,而价值流只涉及满足特定类型顾客的一系列活动。

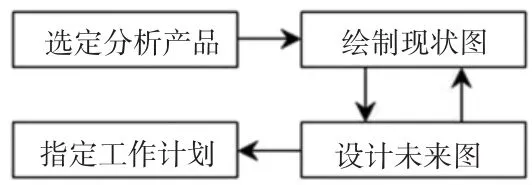

本文应用价值流图析技术分析曲轴齿轮制造过程中的价值流,将现场观察到的生产流中物料和信息的流动情况用简图描绘下来,对其进行分析,找出低生产率的原因,并应用精益理论提出改进策略,绘制价值流未来状态图,然后对制造过程实施系统的改进。价值流现状图和未来状态图是相互转变的,同时期的价值流未来状态图是现状图的改进目标,也是下一时期价值流改进的现状图,以实现持续改进,应用过程如图1所示。

图1 价值流图析应用过程

2 HS公司生产流程分析与价值流现状图

HS公司是某央企集团公司所属军工企业,有40多年的历史。40多年来为船用甲板机械制造和经济建设作出了重要贡献。HS公司是集研发、生产、装配一体化的高新技术企业,肩负着为船用甲板机械制造、国防现代化提供装配精良、性能优越的机械装备任务。机械装备的品质,体现了一个国家的经济基础和科技实力。船用甲板机械工厂的基础管理是生产高品质机械装备的基础,尤其生产流程的改善更为关键。HS公司在以往计划经济的体制及人的落后思想的禁锢下,生产率低,政治色彩浓厚,这些都是国企的一些不好的特点。但在近几年的高速发展中,这些问题有了一些改善。

本文重点分析HS公司的核心产品曲轴齿轮的生产流程的工序图,如图2所示。

图2 曲轴齿轮的工序图

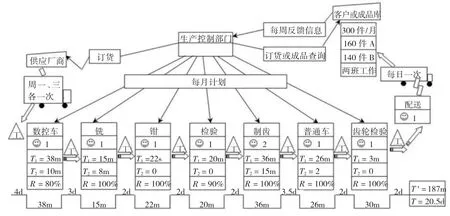

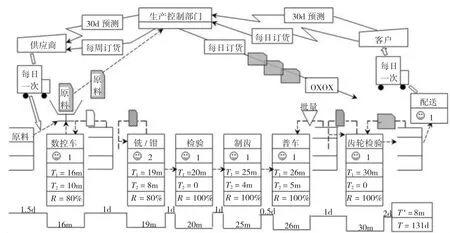

该产品在生产车间工序的价值流现状图,如图3所示。

图3 曲轴齿轮在生产车间的价值流现状图

在图3中,最下面凹线上的数据代表增值活动所需时间,凸线上的数据代表非增值活动所需时间,所要谋求的就是减少非增值活动时间,减少在制品库存,降低产品周转天数。另外,T1表示周期时间,T2表示换模时间,R表示使用率,T表示总的加工周期时间,T'表示增值时间。

从图3曲轴齿轮产品的生产工艺流程的价值流现状图可以发现,存在的最大问题有:大量的库存、几乎间断的工序(每道工序都有生产计划与控制部门的生产计划)、推动性的生产方式,以及过长的产品交付时间。由产品生产周期时间可以看出,生产该产品的产能还有很大的提升空间。

3 设计知识流的价值流未来图

从曲轴齿轮的制造现状可以看到,曲轴齿轮的制造过程中生产率较低,使得在制品库存数量大,各个工序间缺少信息流通,上游工序推动下游工序生产,所以减少制品数量,缩短生产周期,使各工序做到按需生产,是改进价值流的关键所在。

3.1 生产节拍分析

节拍时间代表在可用工作时间内,为满足顾客的需求,生产一件成品所需要的时间。可用工作时间不含设备故障时间、换模时间,或者生产废品的时间。节拍时间根据客户的需求及整条价值流可用的工作时间来计算,具体的就是可用工作时间除以该时间内顾客需要的数量。HS公司按照每天每班7 h工作制,一共420 min,用其减去非工作时间。经选取该公司车间15名员工,分别对他们进行每天每班7 h内休息时间(包括工人上卫生间、喝水、休息以及机床预热时间等)进行统计,取正态分布值,大约是工作时间内休息时间为40 min。根据顾客平均每天需求量15件,则曲轴齿轮节拍时间=(420-40)/15=26 min。

3.2 引入连续流

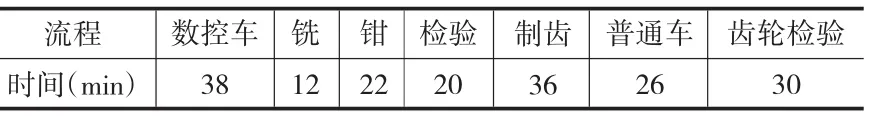

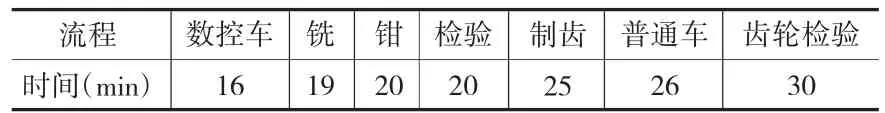

引入连续流的条件是有一系列的工序的节拍时间相同或相近,或者两个工序之间的工艺相近,都可以考虑引入连续流。曲轴齿轮当前的生产周期时间,如表1所示。

表1 当前节拍时间平衡表

由表1中可以看到,数控车和制齿工序是生产流程中的瓶颈工序,生产周期时间大于整个流程的节拍时间,因此,影响了产品在生产流程中的效率。对于占用时间较大的数控车工序,经过研究得出生产周期过长的3个原因。

一是,曲轴齿轮的材料40Cr机械性能不好,加工时刀具磨损比较大,磨完刀要重新装夹和调试,调试和磨刀时间平均为30 min,大大增加了该工序的生产时间。

二是,对加工零件的计算机程序进行编制、审查、审批后,加工程序方可用于生产,该程序审核大大增加了数控车加工的程序。

三是,用于加工曲轴的数控车故障率较高,故障维修的响应速度较慢。

根据问题分析,解决的办法如下:

(1)完善设备维护管理规定及维修流程,建立完善的故障报警机制。

(2)固定加工程序。

(3)数控机床改用成型刀片以节约磨刀时间。

改善后的曲轴齿轮生产周期时间,如表2所示。

表2 改善后的节拍时间平衡表

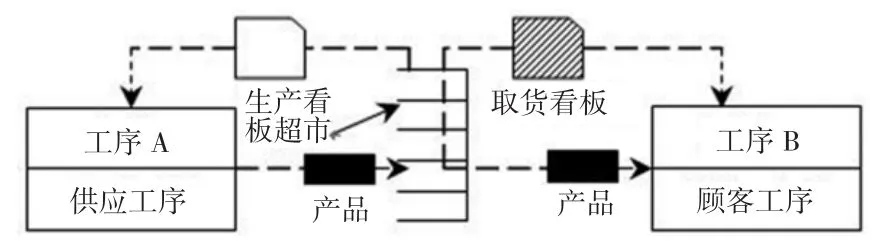

3.3 引入拉动系统

曲轴齿轮的制造并不是从始至终的连续流动生产,在流水线与下游过程之间引入拉动系统,以确保生产过程在制品库存降到最低。在原材料处和发运处各设置一个超市系统,在成检单元与普车之间和数控车与钳工/铣工之间,也可以设立一个类似生产均衡柜的拉动超市,在成检和普车之间设立拉动超市,由于成检是最后一道工序,且地位非常特殊,成检可以从生产控制部门那边得到顾客需求信息,由生产部门发送提取看板,成检把生产看板放在均衡柜中,具体模式如图4所示。

图4 超市拉动知识系统

HS公司曲轴齿轮生产的理想状态图5所示。

图5 曲轴齿轮在生产车间的价值流理想状态

在图5中,T1表示周期时间,T2表示换模时间,R表示使用率,T表示总的加工周期时间,T'表示增值时间。

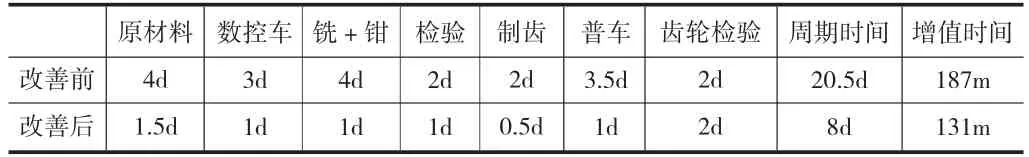

通过分析价值流图,可以找出生产工序流程中的不合理因素和瓶颈工序,解决造成瓶颈的原因,尽量平衡生产节拍,让产品尽可能顺畅的流动;其次,通过建立拉动超市等方式,将产品生产过程从传统的按生产计划的推动式,根本性的转变成为拉动式,减少了生产中的因为过量生产、等待造成的浪费,也减少了库存的浪费,改善前后的对比如表3所示。

表3 改善前后对比统计表

从表3看出,生产流程的增值时间没有很大变化,但非增值时间将从当前的20.5 d减至为未来状态的8 d,产品增值时间比例将从当前的0.63%提高到将来的1.14%,提高了1.8倍。另外,在人机使用率上,通过引入连续流和重新安排工作量,减少了流程上操作工的人数,作业人员从9人减少到8人,产量从2 654件提高到4 635件,改善效果明显。

4 结束语

运用价值流图析技术对HS公司的核心产品曲轴齿轮的制造流程的价值流进行了分析,在信息流、节拍等方面提出新的设计方案。新设计方案主要包括以下部分:

(1)通过引入连续流对其信息流进行分析,消除其中存在的迂回点、断点,达到信息及时准确传递。

(2)找到瓶颈工序并进行优化。

(3)建立价值流拉动系统方案,降低了库存、缩短了加工总周期时间,总周期时间由当前的20.5 d提高到8 d。案例研究结果表明,在制造过程中,价值流图析技术能消除信息阻塞、降低库存、形成顺畅的生产流程。

[1]迈克·鲁斯.价值流图析[M].北京:人民交通出版社,l999.

[2]李 军.应用价值流优化硫化机主轴加工过程[J].桂林电子科技大学学报,2007,27(3):243-247.

[3]李 军,张学龙.硫化机横梁作业价值流分析及改善[J].桂林电子科技大学学报,2008,3(28):267-272.

[4]李文杰,徐克林.基于价值流图析的精益生产研究[J].机电设备,2009,26(227):41-44.