航空航天薄壁框体零件的高效加工工艺分析

2012-02-21韩前卫

韩前卫

(西安航天远征流体控制股份有限公司,陕西 西安 710100)

薄壁零件因具有刚性好、总质量轻等优点被广泛应用于航空航天领域中,其形状复杂,精度要求较高。但薄壁零件在加工过程中,常会出现难以装夹和塑性变形情况,造成加工精度降低,产品品质差,生产效率低下现象。某壳体零件就是薄壁件的一种,本文通过分析框体薄壁零件的加工工艺,总结了有效控制薄壁件切削加工变形的工艺措施和提高加工效率的方法。

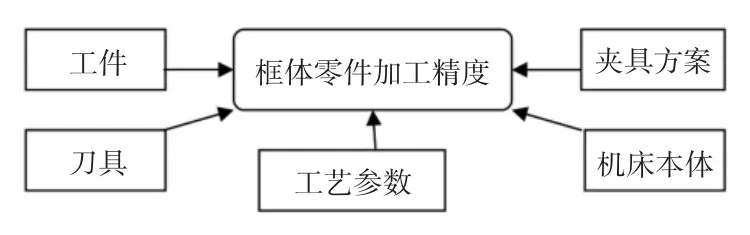

1 框体零件加工变形的原因分析

1.1 材料加工过程中残余应力的释放

薄壁框体零件的残余应力包括:毛坯初始残余应力及材料加工过程中的切削残余应力。由于框体零件结构复杂且去除材料较多,材料在切削过程中,因刀具与加工面、切屑之间相互摩擦、挤压,会在零件表层内部容易产生很大的残余应力。这种残余应力与毛坯初始残余应力相互作用,致使零件某些局部发生塑性变形[1],造成不同程度的误差。

1.2 刀具对工件的削切作用

在使用刀具削切材料的过程中,刀具和切削工件之间进行摩擦,会产生切削力和切削热,在切削力和切削热共同作用下,易造成材料的回弹变形、塑性变形。薄壁零件在切削力的作用下,会出现切削震颤而引起加工变形,且变形趋势很难把握。切削热造成了零件各部位温度不均,影响零件的表面品质和加工精度[2]。

1.3 工件的装夹工艺

工件的装夹工艺是影响薄壁件制造的首要条件,夹紧力位置、夹紧力和装夹方案等都是引起薄壁件变形和出现误差的因素,装夹不当可直接引起加工变形。如图1所示,零件在工作台加工时,通常用四爪盘卡紧,为保证零件在加工过程中不松动,夹紧力与切削力应同步增大,且夹紧力大于切削力,这样切削出来的零件在卡爪松开后早已发生较大变形。精加工和粗加工阶段采用同样的装夹方式,即使经过磨削加工,也难以满足图纸的尺寸和几何精度要求。

图1 减小零件加工精度的因素

2 控制加工变形的工艺分析

2.1 消除薄壁零件残余应力

薄壁零件的初始残余应力,通常与毛坯材料的受热因素有关,而加工残余应力通常在另加加工后才反映出来。如何发现并预测薄壁零件制造过程中的残余应力影响十分重要。

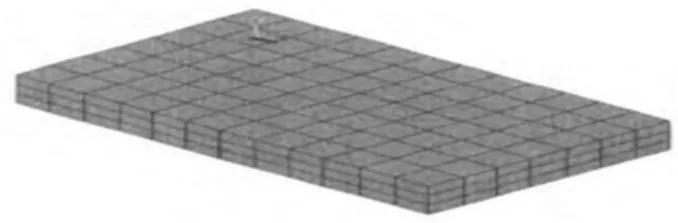

导致薄壁零件的残余应力变形的两个主要因素为:受热因素和机械力因素。二者的耦合增加了分辨和控制难度。为有效控制薄壁框体零件的残余应力变形,可使用有限元建模(如图2)分析手段将机械力因素和受热因素分离,建立加工模型对各种因素产生变形的大小进行预测和控制。针对残余应力的控制,可以建立零件加工的残余应力模型,使用有限元建模的方式模拟薄壁框体零件变形矫正后的结果,分析数值预测回弹,由此预测残余应力,并对变形进行量化控制。

图2 有限元模型

工件毛胚初始残余应力的消除,能有效减小零件的加工变形。针对毛胚初始残余应力,可采用预拉伸、振动时效以及深冷处理的方法。薄壁结构的多框体零件,在加工过程极易变形,可采用均等去除余量原则轮流进行加工,在加工时保证余量依次递减并多次轮流,去应力效果会更好,工件加工后变形更小。利用极冷极热的较大温差促使工件材料发生局部微观塑性变形,从而降低材料内部残余应力,使组织均匀性得以改善,稳定尺寸,减小工件变形。此外,深冷处理的温差越大,去应力效果越好。

2.2 优化加工工艺

薄壁框体工件由于壁厚较小,而壁厚减小会导致其刚性降低,在铣削加工时,同时受切削力、切削热、切削震动等因素的影响而引起工件的回弹变形和挤压变形,使加工精度难以控制,加工效率不高。因此,选择合适的刀具、加工工艺和切削参数是加工薄壁零件时应当采取的必要措施[3]。

首先,合理设计加工步骤。在切削过程中,尽可能将工件的未加工部分作为正在初削部分的支撑,减小切削力、切削热作用产生的残余应力,以使切削部分处于较佳刚性状态。其次,优化削切加工工艺。刀具的下刀方式有水平铣削、垂直铣削、S形铣削等几种,下刀方式直接影响工件加工精度,如垂直进刀方式向下压腹板会引起腹板弯曲变形。应合理控制切削参数,采取多次、余量渐小的方法,增加走刀次数和走刀量,以实现高速、匀速切削的目的。

2.3 优化装夹工艺

针对工件装夹工艺的不足,可采取措施优化装卡方式,在每道工序前给工件安装胎具,以卡紧胎具代替卡紧工件,如图3所示,以垂直轴向拉紧工件,由此解决工件因装夹引起的变形问题。对于一些不方便装夹定位的工件,可使用材料辅助支撑,以提高零件的刚性和紧固零件。浇灌石蜡、石膏,填充低熔点合金填充等工艺方法,通常被用来作为减小零件变形的方法来使用。

图3 工件装夹示意图

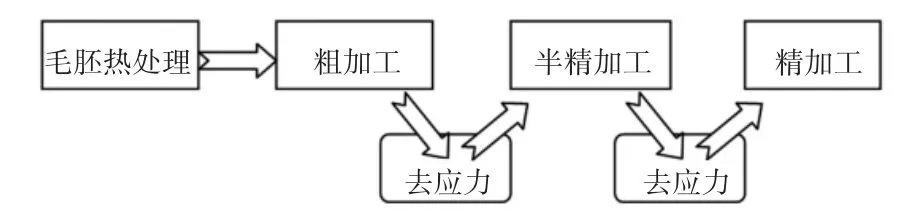

3 薄壁框体零件高效加工工艺

数控高速加工是目前广泛采用的加工工艺,使用这种工艺将控制薄壁零件变形的措施程序固化,从而避免了因操作者不同而引起的质量差异。数控高速加工主要使用高速切割铣削方法,采用粗加工—时效处理—半精加工—精加工的工艺原则,“小切深,快刀走”走刀方式,其具有明显优势:刀具高速旋转时与工件接触的瞬间,工件被软化,切削力变小而加工速度变快;同时切削热被迅速带走,排除了切削热造成的工件变形,能保障零件加工精度和提高加工效率[4]。

图4 薄壁框体零件加工工艺流程

在高速切割铣削粗加工阶段,刀具以倾斜圆弧进刀或螺旋进刀方式切削工件材料,刀具负荷较稳定,刀轨路径方向不改变,在选择切削参数时,以提高生产率为主,采取高进给率、小切削量和高切削速度的原则,进刀量和刀深进给尽量分别控制在刀具直径的6%~8%和5%之间。切削路径的选择,在进刀时,用圆弧或螺旋进刀方式沿等高线逐层切削,走到至深腔部位时,使用较长刀具铣削。

在高速切割铣削半精加工阶段,铣切运动不宜剧烈,不可过切,通常使用水平和垂直的进刀方式铣削,切削用量应在确保加工品质的前提下,将切削效率、经济成本考虑在内。

在高速切割铣削精加工阶段,加工余量不能留得太大,否则会降低工件的加工效率。在加工时,选择较小的进给,尽量能减小残余应力,从而保证零件表面品质,但这样的精加工工时耗费会是粗加工的几倍。针对薄壁框体零件,应摆脱仅凭经验确定精加工余量的生产模式,制定合理的精加工余量计算式,以技术优势带动高生产效率的提高。

4 结束语

航空航天薄壁框体零件出现加工变形的状况与加工过程中残余应力的释放、刀具的削切作用及工件的装夹条件有关,通过消除薄壁零件的残余应力、优化加工工艺和装夹工艺,能有效解决这一问题。采用数控高速加工工艺,粗加工—半精加工—精加工的工艺原则,“小切深,快刀走”的走刀方式,合理计算精加工余量,能有效提高加工效率,实现薄壁框体零件的高效加工。

[1]陈德兰.控制薄壁零件变形的工艺措施[J].装备制造技术,2010,(6):119-120.

[2]李 伟.如何提高薄壁零件的加工精度[J].中国新技术新产品,2012,(5):151.

[3]郑永康.薄壁零件控制加工变形的工艺方法[J].机械制造,2012,50(572):88-89.

[4]陈战士,司晓梅,刘东晓,张成立.复杂薄壁、薄板类零件高速加工技术初探[J].航空精密制造技术,2012,48(1):47-50.