一种推算连杆螺栓拧紧力矩的试验方法

2012-02-18陈际成

陈际成,姚 靖

(1.广西玉柴机器股份有限公司,广西 玉林 537005;2.广西玉林师范学院,广西 玉林 537000)

在发动机中,连杆螺栓把连杆和曲轴装配起来,使活塞的往复直线运动转换为曲轴的旋转运动并对外作功。连杆螺栓力矩,不但影响连杆和曲轴装配品质,而且影响连杆把活塞往复直线运动转换为曲轴旋转运动的可靠性,进而影响发动机的工作性能和安全性。

本文通过试验方法,分析了在不同大小连杆螺栓力矩作用下,连杆大头与曲轴连接内孔的圆度变化情况,着重论述连杆螺栓力矩与圆度关系趋势,并得出一种推算连杆螺栓拧紧力矩的行之有效的试验方法。

1 试验方法

1.1 工具选用

(1)虎钳。用来夹紧连杆部件。

(2)表盘扳手,用来拧紧不同力矩,测量范围大于连杆螺栓屈服力矩,本试验力矩要求≥330 N·m。

(3)内径千分表。测量连杆部件大头孔的直径,最好数显读数,测量范围大于连杆部件大头孔的直径。

1.2 试验过程

(1)随机抽取合格同类的3件连杆部件(一般含连杆螺栓,无轴瓦)。

(2)用油性笔在连杆部件大头孔的连杆体圆周内壁上,分别标上4个测量点。3件连杆部件的4个测量点位置基本相同,按约45°左右分布,如图1所示(为试验数据更准确,也可以安排更多的测量点)。

图1 连杆体圆周内壁上的测量点

(3)把3件连杆部件的连杆体依次夹紧在虎钳上,用表盘扳手分别上紧连杆螺栓力矩后,测量杆部件大头孔的4个测量点的直径,然后递增30 N·m力矩逐次测量,连杆螺栓屈服时,停止试验。

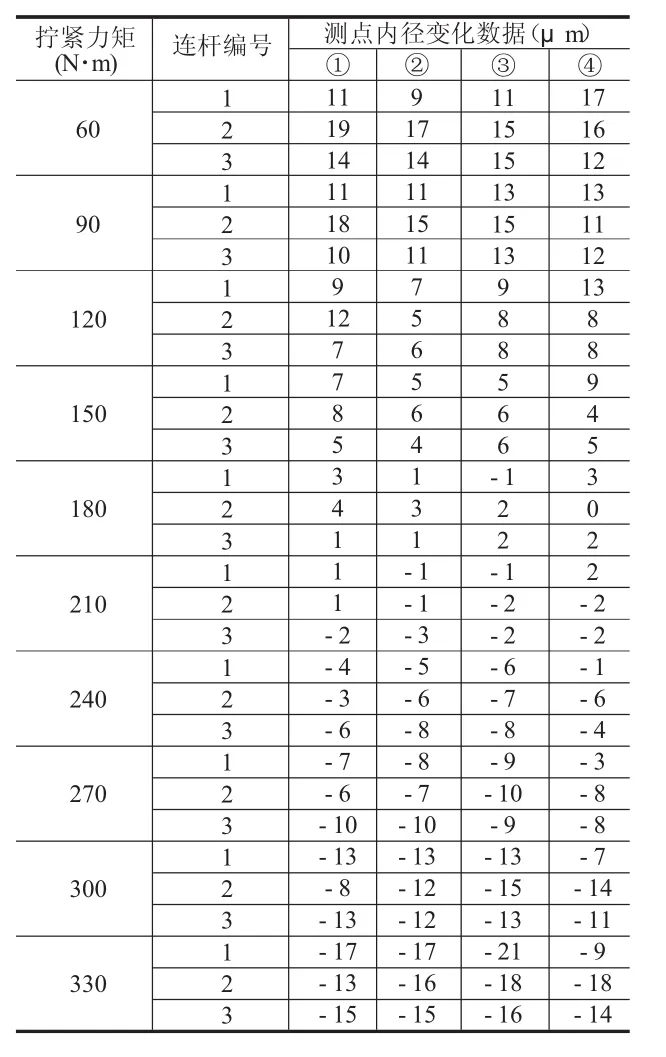

(4)记录本试验各力矩值和各测量点的圆度变化值,如表1所列。本试验力矩<60 N·m时内径几乎无变化,连杆螺栓屈服时数据波动,均不记录数据。

表1 试验力矩值和测量点圆度变化值

2 数据分析

2.1 数据统计

(1)试验所用的3件连杆部件中,力矩<50 N·m时,内径几乎无变化;力矩为360 N·m时,连杆螺栓屈服,测量数据波动大,准确性差,均不列入统计范围。

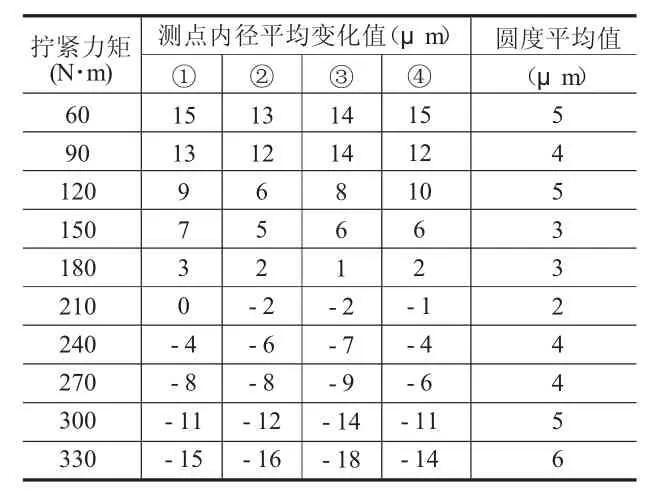

(2)根据测量数据,计算各连杆螺栓力矩相对于首次拧紧力矩的连杆大头孔内径变化值,并计算圆度平均值,如表2所列。

表2 圆度平均值计算表

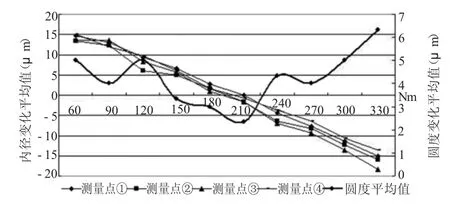

(3)根据连杆螺栓拧紧力矩和连杆大头孔内径变化数据,绘制连杆部件螺栓力矩与连杆大头孔内径和圆度变化趋势图,如图2所示。

图2 测量点内径和圆度变化趋势图

2.2 数据分析

根据试验数据,分析该连杆螺栓力矩与连杆大头内径和圆度变化关系:

(1)在330 N·m力矩范围内,该连杆螺栓没有出现屈服现象。

(2)在330 N·m力矩范围内,随着该连杆螺栓力矩增加,内径千分表的压缩量逐渐增加,连杆大头孔径逐渐变小。

(3)该连杆大头圆柱体与连杆体过渡圆角位置附近(如测量点③)孔径压缩量较大,孔径较小;连杆螺栓拧紧位置附近(如测量点④)孔径压缩量较小,孔径较大。

(4)连杆螺栓在190~210 N·m力矩范围内,该连杆部件的连杆大头孔内径变化量最小。

(5)连杆螺栓在210 N·m力矩下,该连杆部件的连杆大头孔内径圆度最好。

2.3 确定拧紧力矩

综上数据分析,该连杆部件大头孔内径在约190~210 N·m力矩范围内,变化量最小,在约210 N·m力矩下,圆度最好。因此该连杆部件的连杆螺栓拧紧力矩,确定在190~210 N·m之间,复紧力矩可取中间值为200 N·m。

3 操作要点的归纳

根据本试验方法,推算连杆螺栓的拧紧力矩,可归纳为以下操作要点:

(1)选择合格同类的连杆部件不少于3件,样本容量越多,试验结果越准确。

(2)每只连杆部件测量点不少于3个,测量点越多,结果越准确,各件连杆部件的测量点位置尽可能相同。

(3)每次递增相同的力矩,每次增加的力矩越小(建议范围10~50 N·m),结果越准确。当连杆螺栓出现屈服时,停止试验。

(4)力矩较小时,连杆部件内径几乎无变化,连杆螺栓屈服时数据数据波动大,准确性差,均不考虑列入试验数据统计范围。

(5)列出连杆螺栓力矩与连杆大头内径和圆度变化关系图表,在内径变化量最小和内径圆度最好的力矩范围内,确定连杆螺栓拧紧力矩值范围。

(6)在确定连杆螺栓拧紧力矩值范围上,一般取该范围中间值为复紧力矩值。如考虑连杆螺栓制造的差异性,可在中间值基础上在±(5%~10%)幅度内确定复紧力矩值,具体根据实施情况而定。

4 结束语

连杆螺栓力矩直接影响发动机的可靠性、工作性能和安全性,是发动机最重要的4种力矩之一,目前国内外有不少连杆螺栓力矩推算和研究的方法。本文通过试验,分析连杆螺栓力矩与复圆度关系趋势,推算连杆螺栓拧紧力矩,实践表明这是一种行之有效的方法。

[1]蒋向佩,等.汽车柴油机构造与使用[M].北京:机械工业出版社,1992.

[2]顾崇衔,等.机械制造工艺学[M].西安:陕西科学技术出版社,1990.