水辅与气辅成型残余壁厚的对比研究

2012-02-15陈英龙张增猛孔虎子

陈英龙,周 华,张增猛,孔虎子

(1.浙江大学流体传动及机电系统国家重点实验室,浙江 杭州310027;2.大连海事大学船舶装备研究院,辽宁 大连116026)

0 前言

随着塑料制品的广泛应用,介质辅助成型技术得到越来越多的关注,而作为介质辅助成型最为重要的两种技术手段——水辅成型及气辅成型技术也得到了许多学者的广泛关注[1-3]。气辅成型技术由于发展时间较长,技术更为成熟而在塑料工业中得到了广泛应用。气辅成型利于生产壁厚分布不均的中空制件,同时还能有效消除由于制件内部应力分布不均引起的翘曲变形。然而,气辅制件壁厚较厚、生产周期长、制件内壁成型品质不佳成为限制气辅成型应用的主要原因。同气辅成型相比,水辅成型技术具有诸多优点,如具有较短的生产周期,较高的制件中空率,便宜且易获取的工作介质,同时水辅成型更易于生产大尺寸的制件[1],制件内壁也更加光滑,因此得到了广泛的关注。当然,水辅成型也有着自身的缺陷,如模具的密封问题以及制件的排水问题等等。

残余壁厚是水辅及气辅成型技术的关键指标之一,有效控制残余壁厚是介质辅助成型成熟的重要标准。目前,国内外众多学者已经针对气辅及水辅成型制件残余壁厚的形成机理及壁厚的控制进行了大量的研究分析[1-3],并给出了相应的结论。然而,对于水辅及气辅成型制件残余壁厚的比较情况,现有的研究结果也只是进行了简单的定性分析,并没有从实验或仿真对其进行深入的分析。在实际的成型过程中,残余壁厚受到设定参数的影响较大,本文针对指定模具进行了气辅及水辅的单因子比较实验,并从制件残余壁厚的形成及其分布等方面进行了论述。

1 介质辅助成型工作原理及特点

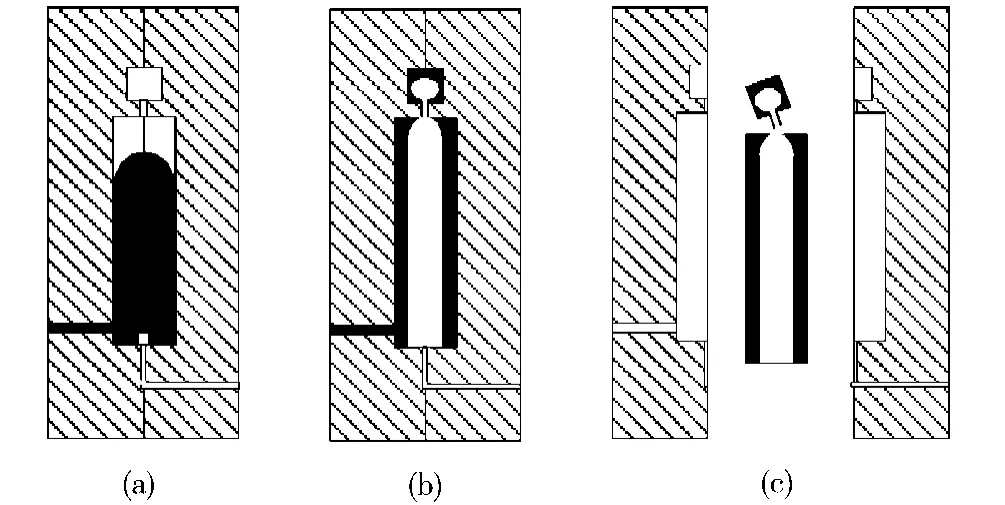

在介质辅助成型过程中,注塑机首先将高温熔融的塑料注入模具腔内,同时将电信号传送至水辅或气辅设备,通过控制系统延迟一段时间后,向模具内注入一定压力与流量的工作介质,注入的工作介质推动高温熔胶前进,并使得熔胶填满模具腔内表面,经过保压、冷却后形成所需的中空制件,介质辅助成型过程如图1所示。

图1 介质辅助注射成型过程Fig.1 Process of medium-assisted injection molding

气辅成型技术所采用的工作介质是惰性气体(一般采用氮气),由于气体流动性好,同时排除容易且无污染而得到广泛使用。气辅成型技术不但能够减轻制件的质量,缩短成型周期,还有助于大幅降低或者完全消除平面制件的壁厚区域、变形和皱缩痕迹,从而提高制件的品质。

水辅成型过程与气辅成型相似,不同的是工作介质为自来水,由于水不可压缩,且水的注射压力较气体压力高,因此水辅制件残余壁厚更加均匀。

此外,水的热导率约为氮气的20多倍,热容量是氮气的4倍,可以迅速冷却制件。除了普通冷却以外,注射水会引起制件的内部冷却,与气体相比,冷却时间缩短70%,因此制件能很快达到所需脱模温度。水辅成型和气辅成型技术是相辅相成的,应针对不同的模具、不同的材料选择更加合适的成型方法。

2 水辅与气辅成型实验装置

与传统的注射成型技术相比,水辅成型及气辅成型技术除需要注塑机外,还需要额外的水辅或者气辅设备。水辅或气辅设备一般要求工作介质拥有稳定的、可调整的注射压力和注射流量。注射压力可调保证不同的注射阶段拥有不同的注射压力,能够使高温熔胶均匀分布,注射流量可调则为了满足不同规格制件流量需求。

本文采用的水辅成型水液压设备由浙江大学流体传动及控制国家重点实验室自行研发,如图2所示。设备主要由水液压泵源、蓄能器、增压缸、水压比例阀组、水箱及水针组成。水辅成型系统最大注水压力为25MPa,最大注水流量为100L/min,一次注水量最大可达1.8L,注射过程可实现注射压力的调节。实验中采用压力传感器采集水针入口压力数据;位移传感器采集增压缸位移数据,设备设有温度自动控制系统,可实现注入水温度的自由调节。

图2 水辅成型水液压设备Fig.2 Water hydraulic equipment for water-assisted injection molding

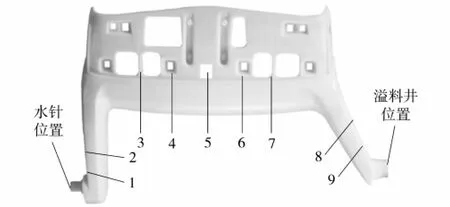

气辅成型采用Butterfields公司生产的气辅设备,最高压力为4MPa,可实现分段压力控制。实验选用博创BT260V-1型注塑机,最大锁模力为260t;模具由金典模具公司设计制造,如图3所示,该模具用于汽车后视镜支架制件的生产,模具结构较复杂,具有非圆大截面以及弯曲流道结构,可用于分析截面形状以及流道转弯对制件残余壁厚的影响情况。制件照片及制件中段型腔横截面尺寸结构如图4所示。

制件材料选用丙烯腈 -丁二烯 -苯乙烯共聚物(ABS),熔体温度为200℃,模具温度设为50℃。水辅工艺参数设置:熔胶注射时间为6s,注水延迟时间为1s,初始压力设定为1MPa,保压压力为18MPa。气辅成型工艺参数设置:熔胶注射时间为6s,注水延迟时间为1s,初始压力设定为1MPa,保压压力为4MPa。

3 残余壁厚分析

3.1 残余壁厚形成机理

图3 实验模具Fig.3 Experimental mould

图4 制件及中段型腔横截面尺寸Fig.4 Photo for the part and the cross-sectional size of middle of the cavity

介质辅助成型中介质穿透过程是非牛顿聚合物层流与高雷诺数牛顿流体湍流的耦合流动过程,涉及到熔体的黏性包裹、两相界面不稳定、相间热传导以及熔体黏弹性等多因子的耦合作用,其复杂性主要源于水流前锋穿透过程中的黏性包裹和界面不稳定[4]。因此,注射介质穿透时表层熔体形成(即壁厚)受制件几何形状、注水压力、熔体温度、熔体流变特性等多种因素影响,其过程非常复杂。一般采用数值分析或者实验的方式对残余壁厚的影响因素进行分析。本文针对其他参数设置一致的情况下,单因素分析水辅及气辅制件的残余壁厚情况。

3.2 水辅与气辅成型制件残余壁厚对比

制件的残余壁厚是衡量介质辅助成型技术的重要指标,也是国内外众多学者研究的热点[4-5]。在工业生产中,为降低制件成本及质量,在满足强度要求的情况下,一般要求制件壁厚较小且壁厚分布均匀。依照介质辅助成型机理,在介质注入高温熔体之后,由于水辅中注射水压力较高且具有不可压缩性,水的穿透能力强于气体,故水的推动能力更强,水辅制件的中空率一般高于气辅制件。这也是水辅成型得以广泛关注的原因。但是,由上一节分析可知,制件的残余壁厚还受到其他各种参数的影响,无法简单判断制件残余壁厚的大小。已有的文献中并未在单因素情况下分析水辅与气辅制件的残余壁厚情况,因此本文主要从实验角度出发,开展水辅和气辅制件残余壁厚的对比研究。

图5给出了注水及溢料井位置,并设置了9个测量位置进行残余壁厚的分析。

图5 残余壁厚测量位置Fig.5 The measurement positions for residual wall thickness

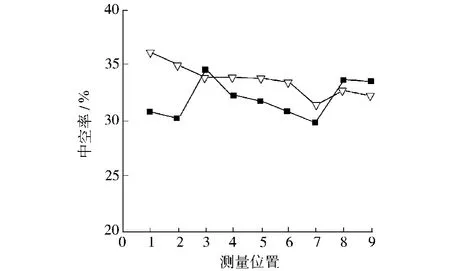

从图6可以看出,水辅制件的中空率普遍要高于气辅制件,尤其是制件的初始段,这主要是由于水辅成型的注射水压力较高,冷却效果强,与水接触的熔胶黏度增大,进而推动更多的熔胶前进,实验结果与理论研究[6]相符。同时也可看出,水辅与气辅制件中段中空率接近,这主要是因为制件中段圆率最小,而水辅制件的中空率受制件的外表面圆率的影响较大,且中空率随圆率的降低而减小,而气辅制件受外表面圆率的影响则较小,因此气辅制件该段的中空率变化不大。

图6 各测量位置中空率的对比情况Fig.6 Comparison of hollowrate at measurement positions

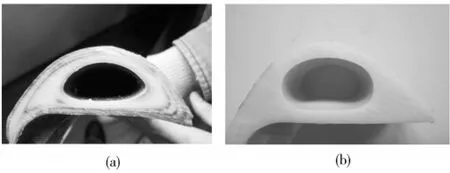

从图7可以看出,制件为典型的非圆大截面结构,且圆率较低;水辅制件的内腔更接近圆形,而气辅制件内腔的形状与外腔相接近。这说明水辅制件的内腔更易形成圆柱形结构,因此更适合用于圆柱形结构制件的生产。此外,由图7还可以看出,水辅制件的内壁更加光滑,成型品质更好,主要是由于水的性能更好,氮气的纯度则会较大程度地影响制件的成型品质。制件采用聚丙烯材料时,气辅制件内壁会形成絮状结构,而水辅制件则依然保持较好的中空状态,这也较好地验证了前人的结论。

图7 水辅及气辅成型制件的截面图Fig.7 Cross-sections for water-assisted and gas-assisted injection molded parts

3.3 水辅与气辅成型制件穿透方向残余壁厚分布

在水辅或气辅成型过程中,介质充模流动方向发生的偏转往往容易造成制品缺陷,本节主要分析制件转弯部分残余壁厚的分布。已有研究结果表明,在制件转弯处,气辅成型与水辅成型的壁厚均匀性存在差别[7]。注射气体倾向于比注射水更快地转向阻力最小的方向,造成气辅制件转弯处的内侧壁厚比外侧壁厚大。与气辅成型相比较,水辅成型制件的内外侧壁厚较均匀。

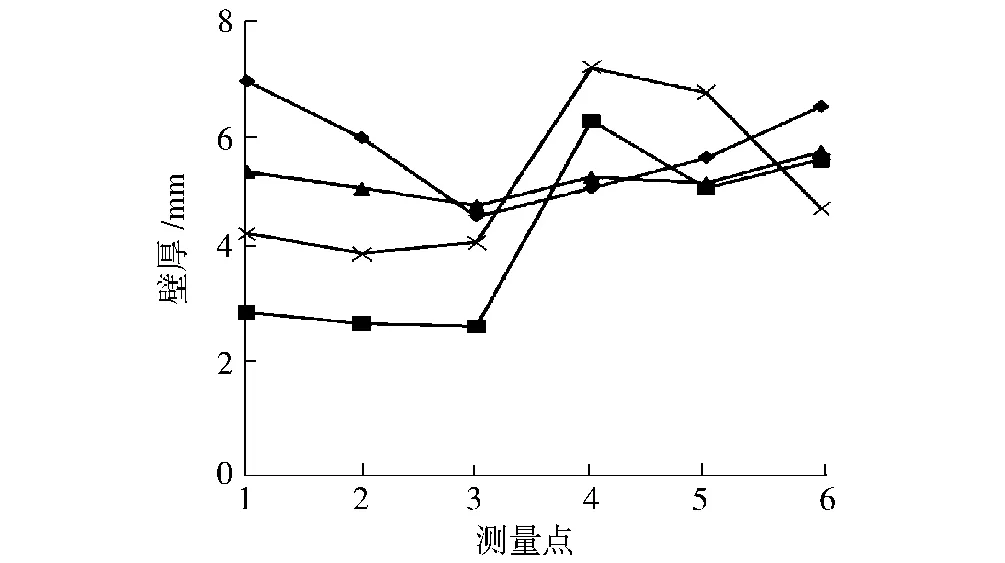

在本文介质辅助成型实验所采用的模具中,除水注射口局部的直角转弯之外,在充模流动方向上分别有92°和60°两个发生偏转的部位。图8所示为分别用气辅和水辅成型制件的转弯部分纵剖图,图8所示各点处的内外侧壁厚变化曲线如图9和图10所示。

由图9可以看出,92°偏转处,气辅与水辅成型制件内外侧壁厚分布差异很大。气辅成型外侧壁厚小于内侧壁厚,内外侧壁厚差值最大为12mm,转弯后壁厚差值逐渐减小,直至2mm左右;相反,水辅成型外侧壁厚大于内侧壁厚,转弯前内外侧壁厚差值达到了18mm,但是随着注射水充模流动方向,该差值减小至不到1mm。因此制件92°偏转处,气辅成型制件外侧壁厚小于内侧壁厚,水辅成型制件外侧壁厚大于内侧壁厚。这样的实验结果与注射位置的直角转弯有关。注射水的惯性大于气体,因此注射水进入型腔的入射动能大于气体,这就使注射水在注射口直角转弯处冲击水正对面的壁面,造成92°偏转前水辅成型制件外侧壁厚大于内侧。而气体则是在注射口处转向阻力最小的方向,进而使92°偏转处的外侧壁厚小于内侧。

图8 各测量位置的壁厚分布情况Fig.8 Wall thickness distribution at measurement positions

图9 气辅与水辅成型制件在92°偏转壁厚分布情况Fig.9 Wall thickness distribution of water-assisted and gas-assisted injection molded parts at 92°deflection

由图10可以看出,60°偏转处,气辅与水辅成型制件内外侧壁厚也存在明显的差异。气辅制件内侧壁厚在转弯处由转弯前的6.5mm减小为4.9mm,并在转弯后逐渐增大至6.5mm,说明气辅成型制件内侧壁厚在转弯处变小。水辅制件的内侧壁厚保持在5.3mm左右,一致性较好。水辅制件外侧壁厚则受型腔截面几何形状影响,在转弯前测量约为7mm,转弯后为约为4~5mm。很明显,水辅成型制件在中、后段,包括转弯部分的内侧壁厚一致性最好,这与制件内侧部分的圆率高有关,同时也表明,对截面圆率高的型腔,水辅成型在转弯处沿充模流动方向的壁厚一致性高于气辅成型。

图10 气辅与水辅成型60°偏转壁厚分布情况Fig.10 Wall thickness distribution of water-assisted and gas-assisted injection molded parts at 60°deflection

4 结论

(1)针对所采用的实验模具,水辅成型制件的平均残余壁厚高于气辅成型制件;

(2)对于具有流动方向偏转结构的模具,水辅成型制件的壁厚均匀性优于气辅成型制件,同时残余壁厚分布受制件圆率影响较大;

(3)水辅制件的中空率受到制件表面圆率的影响,表面圆率越大,制件的中空率越高;水辅成型中空腔的形成更接近圆形;而气辅成型则更易于形成与外表面形状一致的中空腔,因此,水辅成型更易于生产截面为圆形的制件。

[1] Mikell K.Water Injection Molding Makes HollowParts Faster[J].Plastics Technology,2002,48(4):42-47.

[2] Liu S J,Chen Y S.Water-assist Injection Molding of The rmoplastic Materials:Effects of Processing Parameters[J].Polymer Engineering and Science,2003,43(11):1806-1817.

[3] Shih-Jung Liu,Yen-Shou Chen.The Manufacturing of The rmoplastic Composite Parts by Water-assisted Injection Molding Technology[J].Composites,2005,35:171-180.

[4] Protte R,Bangert H,Cooper C,et al.Water-assist Injection Molding—An Innovative Process Technology for Productivity Improvement Development in Processing[C].ANTEC Conference,2003:404-408.

[5] 邓志武,黄汉雄,曲 杰,等.水辅助注塑制品水穿透长度和残留壁厚研究[J].中国塑料,2006,20(8):55-58.Deng Zhiwu,Huang Hanxiong,Qu Jie,et al.Study on Water Penetration Length and Residual Wall Thickness of Water-assisted Injection Molded Parts[J].China Plastics,2006,20(8):55-58.

[6] 曲 杰,黄汉雄.水辅助注塑制件壁厚分析[J].高分子材料科学与工程,2008,24(7):20-23.Qu Jie,Huang Hanxiong.Analysis of Wall Thickness of Product by Water-assisted Injection Molding[J].Polymer Materials Science & Engineering,2008,24(7):20-23.

[7] Liu S J.Experimental Investigation and Numerical Simulation of Cooling Process in Water Assisted Injection Moulded Parts[J].Plastics,Rubbers and Composites,2004,33(6):260-266.