660MW机组冷态启动中转速控制异常原因分析

2012-02-07大唐许昌龙岗发电有限责任公司

大唐许昌龙岗发电有限责任公司 刘 佳

大唐许昌龙岗发电有限责任公司二期两台机组为哈尔滨汽轮机厂制造的660MW超超临界机组,液压系统采用了哈汽厂成套的高压抗燃油EH装置,其控制系统为北京日立公司的H5000M系统,2009年12月份两台机组正式投产运行,投运期间运转正常。但其中一台机组次年11月16日启动冲转阶段,目标转速由高压主汽门TV切换到高压调门GV控制时,高压主汽门失控,转速出现大幅波动并一度引起OPC动作,虽最终恢复正常,但问题的存在严重威胁机组安全运行,下文对此进行了详细地分析,以供借鉴。

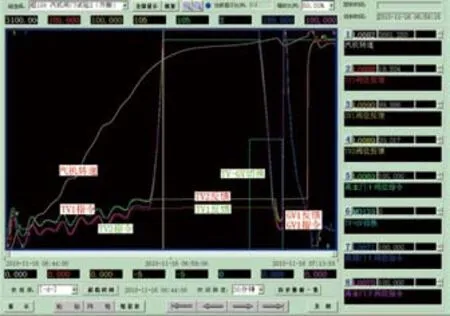

图1 TV-GV阀切换过程记录曲线

1 事件经过

2010年11月16日4号机组冷态启动,汽轮机采用高压缸冲转方式。06:43:52机组开始冲转,冲转压力为3.805MPa,冲转初期顺利,未发现异常。07:06:08当汽轮机转速达到2910rpm时,左右TV阀开度分别为19.98%和20.17%,4个GV阀全开时,运行人员按下TV-GV阀切换按钮,但左右TV阀和4个GV阀均保持不变,转速逐步上升至2978rpm,直至07:08:29左右TV阀阀位反馈开始变小,转速才开始逐步回落,当左右TV阀关至9%时转速降至2885rpm。07:09:07,TV-GV阀切换指示消失,转速由GV调节控制。左右TV阀迅速开启,但开度到20%时再次保持不动,4个GV阀缓慢关闭。07:11:21,4个GV阀关至15.9%,左右TV阀迅速全开;07:11:08转速第一次达到3000rpm,但仍保持上升趋势,直至转速飞升最高达到3098rpm时OPC动作。07:15:54转速下降并最终稳定在2900rpm,TV-GV阀切换成功。汽轮机继续升速,运行人员改变目标值至3000rpm,汽轮机转速缓慢上升至目标值,机组恢复正常升速,图1是TV-GV阀切换过程记录曲线。

2 汽机转速波动原因

2.1 TV阀控制逻辑分析

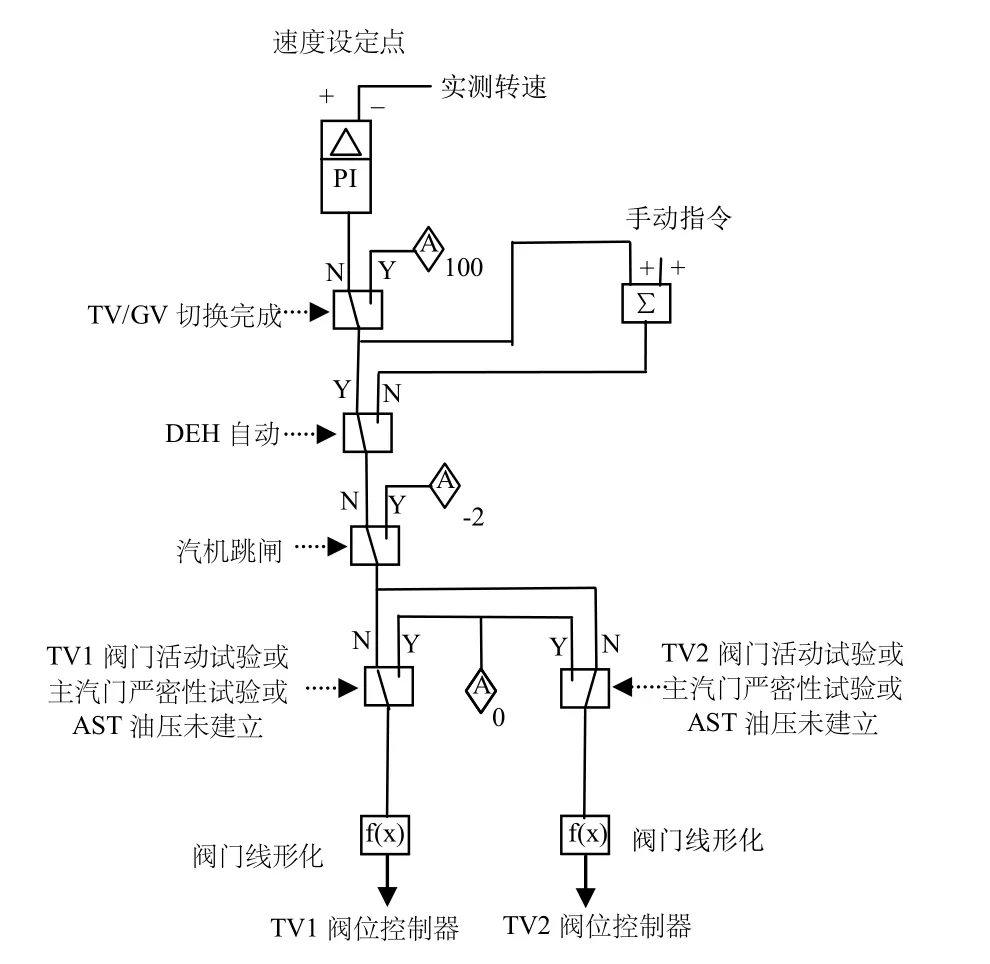

龙岗电厂机组设计TV阀为控制型阀门,在汽轮机高压缸启动升速过程中,转速2900rpm之前由TV控制转速,TV-GV阀切换完成后,TV至全开由GV控制转速或负荷。TV阀转速控制逻辑如图2所示,其控制有自动或手动二种方式。在自动方式下,转速设定值与实际值的偏差作用在TV控制的转速PID回路上,发出伺服阀指令使左右TV阀开度由零逐渐增大,以此控制汽轮机实际转速;在手动方式下TV阀接受控制盘上的增加指令,直接开大或关小TV阀;在做主汽门严密性试验、AST油压未建立时,将主控输出置0,同时关闭TV1和TV2;在做TV活动试验时全关单侧TV,试验结束后,重新开到100%,也就是说在试验过程中仅仅屏蔽了其正常的阀位指令。在汽机跳闸时,将主控输出置-2,同时关闭TV1和TV2。

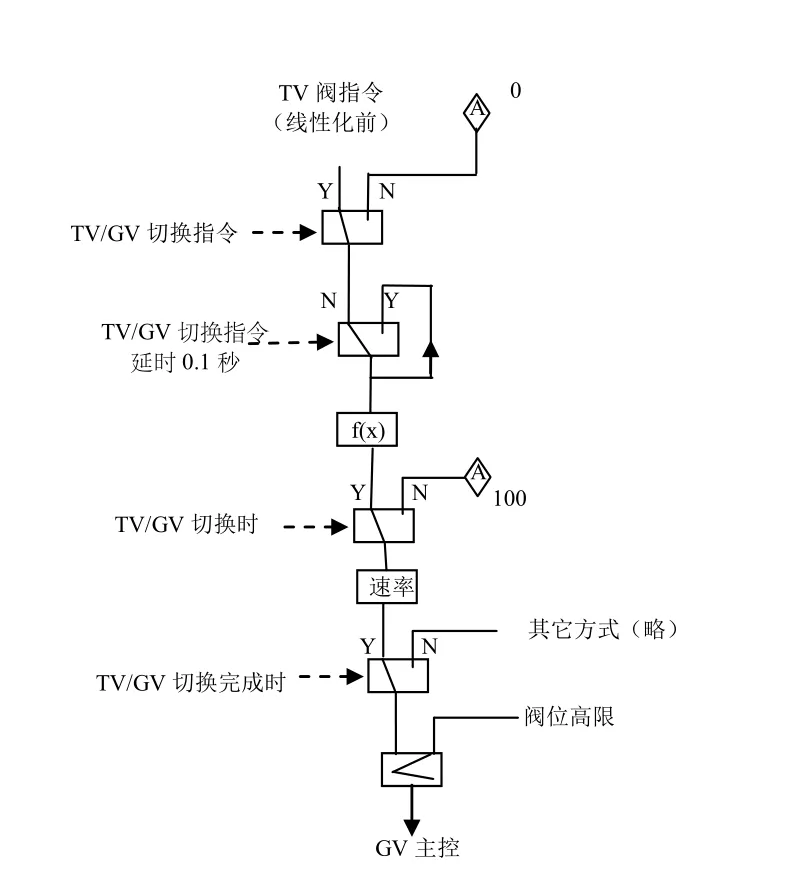

图3 TV-GV阀切换GV控制逻辑图

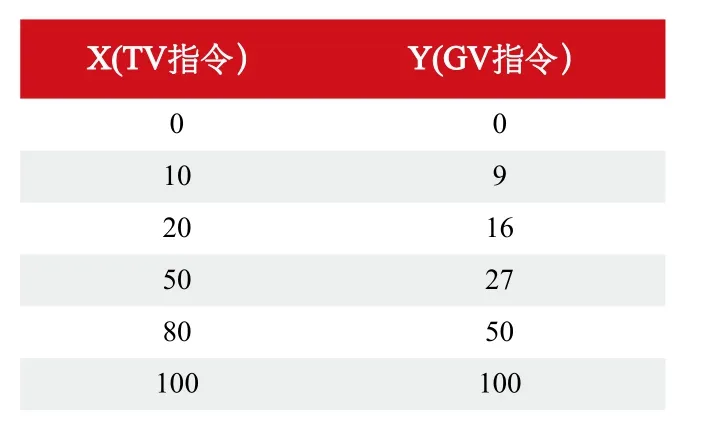

表1

图2 TV阀转速控制逻辑图

2.2 汽机转速波动原因分析

通过调取冲转当时的历史曲线及数据,发现整个冲转过程中,左右TV阀曾出现了两次不受控的状况。第一次发生在汽轮机冷态升速阶段,TV-GV阀切换前,此时转速由TV阀控制。当左右TV阀开度达20%左右时,阀门开度不再随伺服阀指令的增加而开大,由于TV控制转速控制回路PID的作用,左右TV阀指令不断增大,最大达到了100%,左右TV阀的开度始终保持在20%。因DEH原设计中无伺服指令偏差报警,故冲转初期没有注意,直到转速的上升使伺服指令小于20%时,左右TV阀才再次恢复受控状态。

另外在接到TV-GV阀切换命令后为什么GV阀保持原位不变,没有立即关小呢?正常的TV-GV阀切换过程如图3所示,接受到切换命令后, GV开始以0.4%/s的速率缓缓关小,当汽轮机转速下降20rpm, 表明GV阀已有节流能力,已影响到汽机转速可以控制转速,GV阀开始接受转速PID回路的控制指令,同时TV阀立即全开,由GV阀开度控制转速,TV-GV阀切换成功。值得注意的是为了防止切换过程中转速波动,GV阀接到阀切换命令后的关小指令,是根据当前TV阀位指令折算出GV阀位指令,折换函数如表1所示。本次切换之前TV阀位指令在阀切换之前就达到了100%,根据TV阀位指令折算出来的GV阀位指令还是100%,所以出现了阀切换命令发出后,TV、GV均保持原位不动的现象,导致汽机转速不断上升,最高达到了2978rpm。此时TV-GV阀没有切换完成,转速还是由TV阀控制,汽机转速PID控制器需要维持2900rpm,发出关小TV阀指令,TV阀指令不断降低,直到指令降至20%以下,TV阀才开始受控。

当左右TV阀位指令降至20%以下后,左右TV阀跟随指令最小关至9%,转速降低至2885rpm。在运行人员发出TV-GV阀切换指令时,汽轮机转速为2910rpm,此时转速降低至2885rpm,二者偏差达到20rpm,DEH逻辑判断“TV-GV阀切换成功”。GV阀开始接受转速PID回路的控制指令,同时TV阀立即以1%/s开启。但是左右TV阀开度到20%时再次保持不动,查看历史曲线发现左右TV阀指令早已升至100%,左右TV阀第二次出现不受控。正常的TV-GV阀切换成功判断条件“汽机转速下降20rpm”,是为了判断GV阀具有节流作用,能够控制转速。TVGV阀切换完成后,GV阀能够迅速控制汽机转速,达到汽轮机转速调节稳定。而此次“汽机转速下降20rpm”,完全依赖左右TV阀调节使汽机转速下降,而GV阀还保持在全开位,GV阀的关闭还无法迅速控制汽机转速,所以出现了随后的DEH控制逻辑判断“TV-GV阀切换成功”后,转速再次出现大幅波动并一度引起OPC动作。

在此次DEH逻辑判断“TV-GV阀切换成功”后,左右TV阀在全开过程中开到20%左右时,阀门再次保持不动,左右TV阀出现了第二次不受控。直到4个GV阀逐步关至16%左右时,左右TV阀迅速从20%至全开。正是TV-GV阀切换前后两次左右TV阀门不受控而停滞在20%开度上数分钟,最终导致TV-GV阀切换异常、转速失调,并触发了OPC动作。

3 TV阀失控原因分析

针对左右TV阀在GV阀保持全开时最大只能开至20%,只有在GV阀开度关至16%以下时,左右TV阀才能完全开启的问题,我们组织了专业分析与探讨。

3.1 伺服系统故障引起阀门卡涩可能

从上述情况来看,阀门失去控制,主要伺服系统故障原因可能为:

一是由于开阀侧喷嘴的滤网堵塞,导致伺服阀活塞的B口通T口,将液压缸动力腔油压泄光,这种可能性中,堵塞不可能很快恢复,一般阀门将关至关死位置。

二是油质较差,小的颗粒卡在伺服阀滑阀中,导致滑阀卡涩,不接收控制。当阀门开启时,阀门指令与阀门反馈相差越来越大,由于伺服卡中的比例控制回路的左右,伺服阀电流也越来越大,甚至可达到伺服卡最大限制。随着电流的增加,电磁线圈带动偏转杠向开阀位置偏转,偏转杠与喷嘴越近,泄流面积越小,油压越高,作用在滑阀上的压力越大,而另外一侧喷嘴由于偏转杠与其距离相差较大,油压下降,作用在滑阀上的油压下降,滑阀两侧油压差增大,将能克服滑阀卡涩的摩擦力,使滑阀复位。在这种可能性中,伺服阀在阀门关闭的过程中可能会恢复正常。

此外还有因油质的问题引起泄载阀卡涩的可能,使动力油漏泄到无压回油管路,但一般需要重新清洗卸载阀才能恢复。

3.2 主阀停留实际位置分析

高压主阀的机械结构与其他调节性阀门有所不同,主汽阀是带预启阀的单座阀,其预启阀装在主阀碟的内部,作用在阀碟上的进汽压力与两个压缩弹簧的弹簧力,通过阀杆把阀碟紧压在阀座上,以保证其关闭的严密性。预启阀与阀杆连成整体,当阀杆动作要打开主阀时,预启阀先被打开,少量蒸汽通过预启阀流至主阀碟后,减少主阀碟两侧的压差,由此减少打开主阀碟所需的提升力。

对冲转过程仔细分析发现,两次TV阀均在20%左右开度停滞不前,而且几乎左右TV阀同时发生。左右TV阀同时出现卡涩的几率可认为是小概率事件。查阅左右TV阀门的原始数据发现,预启阀的密封行程为17(17~19)mm,而阀门的总行程为99.3(97.5~102.5)mm,预启阀最大可开至17mm,然后带动主阀向上开启。预启阀行程占总行程的百分比为17/99.3×100=17.2%。与DEH指示约差3%左右,这表明了当时主阀是接近全关位置。而3%的误差可能源于主阀与预启阀之间的行程、或阀门的机械总行程(预启阀及主阀行程)发生了变化、或DEH在安装调试过程中有微小的偏差,以及阀杆在运行过程中不可避免的热膨胀导致 DEH有小的偏差,因此认为当时主阀阀杆在全关位置比较合理,而卡涩的可能极小。预启阀应在全开位置,这也可解释伺服阀在阀门关闭过程即刻恢能正常工作的原因。

3.3 阀门受力分析

由前分析,整个冲转阶段伺服阀可视为正常工作。根据伺服阀与液压缸的工作原理,由于指令与反馈存在很大的偏差,此时伺服阀的进油直通液压缸,液压缸压力将达到系统压力。TV阀门无法开启,还需进一步从阀门的受力方面进行分析。

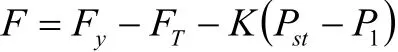

当预启阀处于全开且主阀处于关闭位置时,只有主阀阀杆受力F大于零,主阀才能开启主阀阀杆受力F的公式为:

式中:Fy为液压缸提升力,FT为主阀弹簧压力,Pst为主蒸汽压力,1P为调节级压力,K为作用在主阀液压缸提升力方向上的主汽差压分量系数。

一般情况,1P在冲转过程中压力很小,而FT与TV阀体位移成比例变化,位移量越大FT越大,因而Fy一定的情况下,FT越小主阀就越容易开启。而主蒸汽压Pst除了自身对F影响外又决定了TV阀体位移量的大小,即Pst过大或Pst过小使TV阀门位移量加大,均需提高Fy才能保证主阀的顺利开启。这也是机组冲转时要求满足一定主蒸汽压力的原因之一。

可见,机组在开始冲转前主蒸汽压力为3.805 MPa,而哈汽厂家说明书要求压力为8.4MPa,两者相差近4.6MPa。

综上所述,可以认为此事故中,当TV阀首次处于全关位置而预启阀在全开位置时,由于阀门前后压差及弹簧力之和大于液压缸的提升力,TV阀无法继续开启,只能维持原有开度,直至TV阀随伺服指令下降而恢复控制。而当机组阀切换时,TV阀再次开启到预启阀全开时,液压缸的提升力仍未能满足开启需求而再次保持不动。直到GV阀门开度的减小,主汽门前后差压的持续下降,最终使液压缸提升力大于弹簧力与蒸汽压差之和后方才开启。而TV阀门失控,最终引起转速的失调,大幅波动。

是否TV阀存在液压缸提升力不足,经分析予以否定。在汽轮机冲转初期,采用TV阀(预启阀部分)冲转,少量的蒸汽就能保证汽轮机的升速。转速达到2900rpm后,TV-GV阀切换时,GV阀关小,蒸汽差压部分变得很小,液压缸提升力F满足要求,TV阀开启。TV阀采用带预启阀的单座阀,目的在于保证主汽门关闭的严密性,以防止汽轮机超速;同时由于预启阀的通径较主汽阀小得多,它便于用小流量蒸汽对汽轮机进行冲转并平稳升速,所以TV阀液压缸提升力需要经过严格的计算、测试,不可过大或过小应选择合适值。在随后的启动过程中,按照厂家说明书选择冲转参数,启动正常未曾出现过此类问题。

4 建议与措施

(1)DEH逻辑是根据汽轮机机械特性而制作的。DEH逻辑、汽轮机机械特性、运行操作三者是相互关联,缺一不可。所以操作者应严格按照厂家说明书及启动运行规程进行操作,合理选择参数。

(2)加强监视EH油质,定期进行油样化验,增加主汽阀活动试验的次数,使液压缸中的油能够置换,以防止由于高温导致油质变化后的油垢在进行阀门活动试验时进入伺服阀。

(3)DEH系统增加伺服系统报警逻辑,并在生产运行加大监盘力度,对出现的问题积极处理。作为DEH维护人员在处理这些问题时,应进行全面分析,通过分析各个环节找到问题根源,不放过任何蛛丝马迹和异常。

(4)机务和热控各专业之间加强沟通,互相学习,熟练掌握汽轮机特性,从而保证开机过程顺利进行。

[1]哈尔滨汽轮机厂.cch01a启动运行说明书[Z].

[2]孙长生,朱北恒等. 提高电厂热控系统可靠性技术研究[J]. 中国电力,2009,42(2),56-59.

[3]肖增弘,徐丰. 汽轮机数字式电液调节系统[M].北京:中国电力出版社.

[4]胡念苏.汽轮机设备及系统[M].北京:中国电力出版社.