货油加热系统节能减排的探讨与应用

2012-01-23何炽

,何炽

(1.浙江国际海运职业技术学院,浙江 舟山 316000; 2.浙江省船舶检验局舟山检验处,浙江 舟山316000)

目前油船设计多考虑货油加热系统的功能性,对其经济性与节能性则考虑不足,船级社有关法规、规范对这方面均未有任何强制性要求。从节能的角度考虑,有必要对货油加热系统的性能与功能进行分析。

1 加强优化设计与改进施工工艺

1.1 优化设计选型计算与分析

通过热力学计算进行设计选型。热力学计算主要考虑货油需热量、锅炉供热量、加热盘管的长度与换热面积几者之间的相互匹配与平衡,尽可能发挥货油加热系统的有效热效率,减少无效热损耗[1]。

1) 货油需热量与锅炉供热量。

(1)货油每小时吸热量Q1。

Q1=W×c(t终-t初)×103/t

(1)

式中:W——货油量,t;

t——加热总时间,h;

c——货油相应温度下比热容;

t终、t初——加热终了与开始时温度。

(2)货油每小时损失的热量Q2。

Q2=3 600[F1K1(tm-t1)+F2K2(tm-t1)+

F3K3(tm-t2)+F4K4(tm-t2)+

F5K5(tm-t3)]

(2)

式中:tm——货油的平均温度,

tm=2/3t终+1/3t初;

t1、t2、t3——舱外水、空气以及邻舱货油的温度;

F1~F5——货油接触水线下舷板、船底板、水线上舷板、货油甲板以及与邻舱接触面积;

K1~K5——货油接触水线下舷板、船底板、水线上舷板、货油甲板以及与邻舱壁接触面传热系数。

(3)货油加热所需总热量Q。

Q=Q1+Q2

(3)

(4)若采用蒸汽加热,加热蒸汽消耗量为G。

G=Q/0.95(H1-H2)

(4)

式中:H1、H2——加热蒸汽以及凝水的热焓。

(5)若采用热媒油加热,加热媒油流量为G。

G=3 600Q/CTΔt

(5)

式中:CT——热媒油比热;

Δt——加热对象热媒油进出口温差。

上述计算是对货油加热用锅炉选型的主要依据。因目前的法规对这方面的计算没有明确的规定,图纸审核批准部门也没有强制要求设计单位提交锅炉选型计算,使得很多油船在设计中对锅炉凭经验直接选型。若选用蒸发量小的锅炉,则加热时间加长,热损失Q2增加,总需热增加,最终导致蒸汽消耗量增加,必然引发锅炉燃油量消耗增加,致使废气排放量增加,锅炉经济性降低。若选用蒸发量大的锅炉,由于货油加热所需总热量在初温与终温不变时总量一定,一旦货油卸载速率与加热速度不匹配,为了货油保温,则必须对货油继续加热,使锅炉燃烧系统在低负荷状态下燃烧,燃烧不完善,热效率低,最终也会导致总耗油增加,废气排放量增加,锅炉经济性降低。

2) 加热盘管的换热面积与长度。

(1)加热盘管换热面积S。

S=Q/0.9h0(ts-tm)×3 600

(6)

式中:h0——加热盘管传热系数,对于无缝钢管,h0推荐取值范围为100~120;

ts——加热蒸汽与凝水温度的平均值。

(2)加热盘管长度L。

L=S/πd0

(7)

式中:d0——加热盘管内径。

加热盘管只能采用无缝钢管,且直径×壁厚为60 mm×5 mm,故d0应取50 mm[2]。

目前国内绝大多数油船缺乏对货油加热系统进行热力学计算,加热管系也仅以原理图形式提交审核,这样货油舱究竟需要多少面积以及多长的加热盘管,则难于控制。若加热盘管换热面积或长度不足,必然导致货油舱换热量减少,货油向外热损失的量仍存在,致使货油的有效吸热量少,升温难。若加热盘管换热面积或长度过大,锅炉的能力没有改变,使得加热介质在管内流动阻力增加,流速下降,压力降低,最终导致传热效率降低。这些都会导致系统经济性下降,不符合低碳环保要求。

1.2 改进加热盘管安装施工工艺

加热盘管应均匀布置在舱底,最下一层盘管应尽量靠近舱底,为了便于检修、更换,加热盘管中心线距内底高度一般可取100~150 mm。货油舱内的加热盘管应采用焊接方式连接,原则上不应采用法兰联接,但为便于进行检查和维修,可以采用有限而必要的法兰接头。加热盘管相邻两管段之间间距不宜过大,否则,加热效果差,加热时间长;加热间距也不可过密,否则,加热管过长,加热介质流动阻力增加,传热效率降低。按照上述计算公式分别算出各舱的加热盘管换热面积与长度,再根据各舱加热盘管的总长度与舱底表面积大小进行综合测算并合理分组,最后依据各分段的长度与舱底表面积确定同一层相邻管段之间的间距。同时,上下两层盘管各对应管段在空间不应处于同一平面内,应错位布置,这样加热时各管段周围的货油与加热盘管内的加热介质温差相对较大,有利于改善换热效果。因此,有必要改变通常为安装方便将各层对应管段布置在同一方向上的做法[3-4]。

2 研发并使用先进环保的节能技术

2.1 开发并采用货油舱保温涂层

货油舱无论处于加温模式还是保温模式,货油通过货舱钢质壁面都将与四周接触的介质进行传热,故货油热损失Q2始终存在,且环境温度越低其热损失越大,这必然影响整个系统的热效率,使得锅炉燃料消耗与排放增加,导致环境成本与资源成本增加。为此可以考虑开发并使用货油舱保温涂层,该保温涂层最好具备以下3个关键特性:①较高的隔热系数;②较高的防腐性;③与货油接触的不粘性或少粘性。若如此,可达到减少货油热损失,同时也可以对货油舱壁面进行保护,减少货油对其腐蚀,延长使用寿命,降低维护成本,更可以减少因货油粘附在舱壁上洗舱时对能源的消耗以及对环境的污染。

2.2 货控台中央处理自动控制系统

研发并使用货控台中央处理自动控制系统,可以根据货油舱货油装载量以及温度变化情况,将探测信号传输到中央处理器,再通过中央处理器控制各货油舱流量自动控制阀的开度来调控各货油加热量,同时向锅炉报警控制中心传输一个相对应的控制信号以改变锅炉燃烧系统的供油量,达到节能降耗的目的。其基本控制原理见图1。

图1 自动控制原理

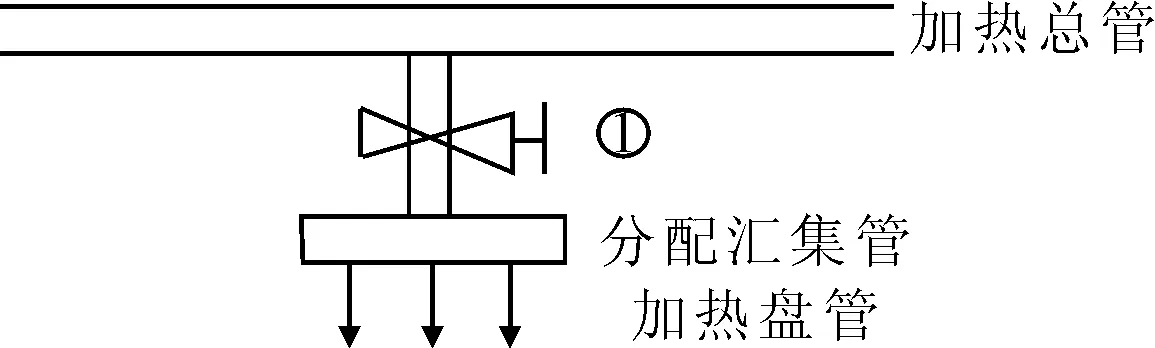

图1中货油舱内需加装液位以及温度感应探头,为方便控制,降低成本,减少系统的复杂性,流量自动控制阀①应按照图2所示的方法加装。

图2 流量控制阀位置示意

因目前油船上各货油舱加热支管基本都是直接连接到加热总管上,这样就造成各货油舱难以根据不同的装载量而自动调节其加热量,更难控制当加热温度达到设定温度时对货油进行保温的供热量,从而造成大量的热损失,使整个系统的效率降低。因此,建议在各货油舱上增设加热介质分配汇集管,并在加热总管与分配汇集管之间加装流量自动控制阀。

由于目前还没有专门针对油船货油加热系统自动控制的货控台中央处理控制系统,这就需要研发一个中央处理器并将其安装在货控台上对整个货油加热系统进行自动控制。

3 采用先进的操作与管理技术

货油加热系统除了按照常规的操作规程以及船检部门要求定期进行清洁、维修、保养并调试外,还应研究并采用先进的操作与管理技术,以保证货油加热系统高效运作。

1) 加强货油加热过程的调控与监管。每种油品都有一个最佳的卸载粘度,如果货油加热的温度高于其最佳卸载粘度所对应的温度时,必然造成整个系统能源浪费,使其经济性下降,排放增加,不符合节能减排的理念;如果加热温度达不到所需温度,则导致货油装卸困难,时间成本增加,靠泊等费用上升,船舶的利润降低。因此,为解决这些矛盾,应综合考虑各货油舱卸载顺序,各舱加热到最佳温度的时间,船舶在码头卸油时间,以确定各舱最合适加温的时间点。这样可以减少货油舱加热到最佳温度需保温所消耗的热能。再者,在卸油过程中根据各舱货油的变化以及温度的变化及时操作各加热控制阀,调控其加热量并同步调整锅炉的负荷。使整个系统始终处于最佳的工作状态,也可以弥补部分船舶在锅炉设计选型时造成的先天不足。

2) 编制并使用货油加温手册。为了发挥货油加热系统的最佳效率,减少船员操作误差,更为减少船舶在不同的装载量、不同卸载环境以及所需的不同加热量时对系统操作和控制的难度,建议编制并使用货油加温手册。加温手册的编制应借助计算机将热力学计算编制成计算机应用程序。该应用程序既可用到前面中央处理器中,也可应用到船舶货油加热系统设计中,该程序可编制船舶在各种工况条件下的加热量以及保温量,这样既可做到节能减排,又可以减少船员操作的难度。

4 结论

对货油加热系统采取优化设计,改进加热盘管安装工艺,开发并采用货油舱保温涂层,研制货控台中央处理自动控制系统,加强货油加热过程的管控,编制并使用货油加温手册等方法与措施可以减少该系统的排放并降低对能源的消耗。

[1] 陈可越.船舶设计实用手册[M].北京:中国交通科技出版社,2007.

[2] 《轮机工程手册》编委会.轮机工程手册[M].北京:人民交通出版社,1992.

[3] 国家质量技术监督局.中国造船质量技术标准[M].北京:人民交通出版社,2006.

[4] 中国船级社.国内航行海船建造规范[M].北京:人民交通出版社,2006.