采用铸造工艺设计软件模拟铸钢汽车桥缺陷分析和应对策略

2012-01-06崔聿辰崔明理

宋 彬,崔聿辰,崔明理

(1.北京北方恒利科技发展有限公司,北京市 100089;2.山东蒙凌集团技术中心,山东临沂 276025)

采用铸造工艺设计软件模拟铸钢汽车桥缺陷分析和应对策略

宋 彬1,崔聿辰1,崔明理2

(1.北京北方恒利科技发展有限公司,北京市 100089;2.山东蒙凌集团技术中心,山东临沂 276025)

在以往的铸造工艺设计过程中,冒口的位置和尺寸大小主要是靠工人积累的经验来决定。使用的冒口尺寸过大或位置过多,消耗金属液也多,对工艺设计人员的经验来说要求较高。为解决这一系列的问题,采用CASTsoft CAE软件对铸钢件进行缺陷分析,通过分析模拟铸造后的计算结果-缩松、缩孔缺陷图,判断铸件缺陷的位置,设置冒口和冷铁,建立冒口和冷铁体积最小的目标函数,得出原始冒口尺寸,再利用模拟软件进行优化,得到最佳冒口和冷铁,并添加排气孔,最后通过实践检验,证明该软件的模拟分析方法是行之有效的。

铸钢汽车桥壳;铸造工艺模拟;浇注温度;工艺优化;CAE

铸型中的熔融金属液在凝固过程中都会有体积收缩,在浇注过程中,一部分新注入的熔融金属液会用来补缩。然而,随着浇注进行,有一部分未凝固的金属液被先凝固的金属隔开,使新注入的金属液无法填充体积收缩留下的空隙,从而形成孔洞,这种孔洞即是一种常见的铸造缺陷—缩孔。为了补偿凝固过程中的收缩,我们在铸造缺陷处增加了冒口,使凝固具有一定的方向性(从铸件到冒口),将最后凝固点转移到冒口中。在凝固完成后,冒口可以切除下来进行再利用。因此冒口的合理设计(包括冒口的数量、位置、尺寸和形状等)是整个铸造过程的关键,理想的冒口设计是在满足工艺要求的前提下,使得冒口的体积、数量和尺寸最小。

近些年来,铸造模拟软件被逐渐广泛应用于铸造生产中,用于测评铸造工艺设计的合理性,尤其是预测缩松缩孔缺陷。一旦分析完成,用户可以直观地了解分析的结果,并且找到存在缺陷的位置,之后对工艺设计进行修改、再模拟,直至达到理想的效果。以目前趋势来看,一方面铸造生产中传统的试错机制已逐渐被计算机模拟试错机制所取代,另一方面,现有的模拟铸造需要用户具备CAD三维实体设计、凝固建模以及冒口设计等专业知识。

1 汽车桥壳铸造工艺方案的设计

1.1 铸造工艺方法的选择

汽车桥作为在汽车上使用的重要部件,结构复杂,铸件厚薄不均,热节点较多,工件使用负荷大,质量要求较高,所以在铸造生产中应尽量减少铸造缺陷的发生。结合汽车桥铸造要求和特点,以及我厂铸造现场生产能力,采用新的绿色环保铸造工艺—树脂砂工艺来进行铸造的工艺设计方案。铸型和砂芯全部采用树脂砂铸造,浇注温度1600℃,采用保温冒口套。

1.2 浇注系统位置的选择

根据工程桥壳多年的铸造经验,采用一贯的放置位置和分型方法,从中间浇注,两端放置冒口,通过模拟来验证,最终满足工作位置的力学性能。

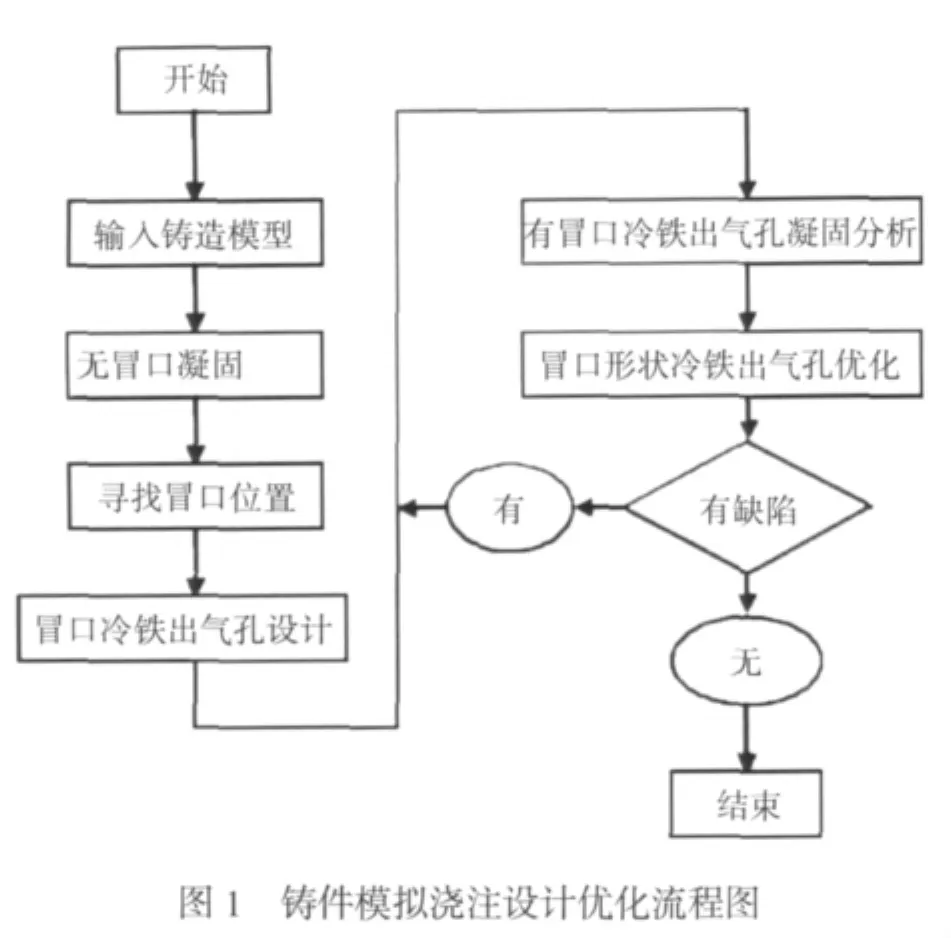

2 工艺模拟及工艺优化流程图(如图1)

2.1 铸件的三维建模

采用UG软件对铸件进行三维建模。先将铸件毛坯输出,进行铸造工艺设计,确定分型面、铸件摆放位置、工艺布置、冒口大小、浇注系统大小;再通过铸造工艺模拟软件进行铸造过程模拟,最后确定可行的浇注工艺方案。

2.2 工艺步骤

步骤1:采用CASTSOFT/CAE铸造工艺设计模块进行工艺热节计算,确定冒口位置和冒口大小、铸件工艺布局、浇注系统。

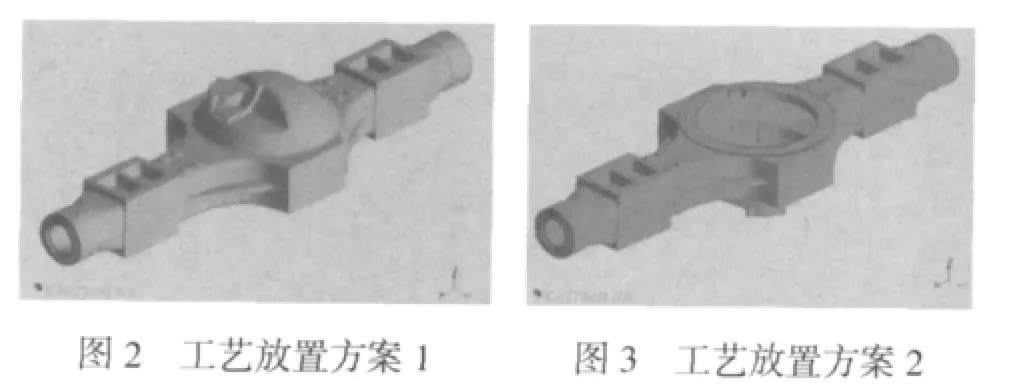

根据模拟计算缺陷的结果(图4,图5),可以知道工艺放置方案1热节集中,集中在铸件上半部,现场操作方便,所以按方案1计算浇冒口,确定铸件工艺布局,确定浇注系统。

步骤2:采用CASTSOFT/CAE铸造工艺模拟模块进行铸造过程模拟,根据缺陷重新设计冒口、冷铁和出气孔,得到最终没有缩孔缩松缺陷的铸件(或者使缺陷维持在最小范围)。通过造型、涂料及浇注温度等方式保证表面质量,再通过铸造工艺模拟软件进行铸造过程模拟,最后确定可行的浇注工艺方案。

2.3 铸件毛坯、浇注系统、冒口系统、保温冒口套的三维建模

通过CASTSOFT/CAE铸造工艺设计模块进行不同工艺布局的铸件毛坯工艺热节位置计算和现场生产条件分析,最后选择可行的工艺布局位置并进行了工艺冒口设计并确定冷铁大小,浇注系统设计,采用CASTSOFT/CAE铸造工艺模拟模块进行铸造过程模拟验证和工艺调整。

由于在工艺模拟时,铸件毛坯、浇注系统、冒口系统、冒口套属于工艺装配体部件且各部件材料及属性都不一样,三维建模要保证建模工艺部件与实际生产工艺部件的位置、大小一致,要求铸件毛坯、浇注系统、冒口系统间面贴合。由于铸件的一些部位是不规则的曲面,所以铸件毛坯、浇注系统、冒口系统的形状也为不规则曲面形状即为随形铸件毛坯、浇注系统、冒口系统。同时由于铸件毛坯、浇注系统、冒口系统不连续相互间孤立、分散,所以在建模时也应分散分布,相互间不相连,而在工艺模拟时要求同种材料工艺部件组合成一个整体,生成一个STL文件。铸件毛坯三维模型(如图 6);铸件毛坯、浇注系统、冒口系统的工艺三维模型(如图7)。

2.4 前处理

本次模拟时,铸件毛坯进行网格剖分的网格尺寸为2.5mm×2.5mm×2.5mm,共剖分网格400万单元。

2.5 铸造模型构建及模拟计算

按工艺要求添加砂型铸造相应的工艺参数。参数设置如下:铸件材料为ZG35CrMo,铸型材料为呋喃树脂砂,型芯选用呋喃树脂砂,浇注温度1600℃,保温冒口套采用保温棉。

2.6 铸造工艺结果显示及工艺合理评定

采用CASTSOFT/CAE铸造工艺模拟模块进行铸造过程模拟验证,通过铸件充型过程、凝固过程、温度场及缩孔、缩松的判定,可以看到工艺冒口尺寸偏小(图8)。

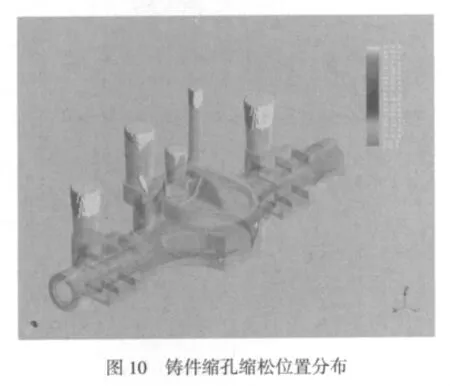

为节省钢液,采用不加大冒口而引入冒口套工艺(如图9)消除缺陷,通过模拟铸件补缩工艺比较合理,消除了严重缩孔缺陷位置(如图10)。

工艺分析:

a)铸件凝固过程中热节不多,但是区域较大,而且在铸件水平方向的两端和中间均存在热节,最后凝固的区域在保温冒口的根部。大热节的存在对铸件的温度场分布有重要影响。

b)从缩孔缩松的分布图分析,冒口对铸件的凝固进行了良好的补缩。除冒口位置外,铸件上没有发现集中且严重的缩孔、缩松(如图10)。

c)铸件凝固过程中存在较大的温度梯度,尤其是球冠与轴向的过渡部位以及冒口根部的两侧(如图 8)。

d)从整个铸件上最大主应力和三个方向的应力分布来看,应力在X方向上和中间球冠与轴过渡的区域的集中区域较多,也是发生裂纹倾向较大的区域。靠近内浇道的一侧,应力集中尤为严重。

e)在球冠和轴的过渡区域的截面与温度场的对应来看,应力集中的区域主要集中在冷却速度相差较大的区域,而这种冷却速度的差异主要来自于大的冒口根部的缓慢凝固(如图8)。

从以上分析可知,使用CASTSOFT软件可以有效地预测出工艺设计中存在的问题,能够预测出铸件可能存在的铸造缺陷,并根据此模拟结果改进、优化铸造工艺。利用三维建模软件可以很方便地进行铸件毛坯、浇注系统、冒口系统、冒口套等的设计,同时利用CASTSOFT软件可以对铸造工艺参数如浇注温度、充型时间、铸型材料、冒口套、冷铁等进行改进,改进后再次进行模拟,经过多次改进直到消除铸造缺陷。这对于大型复杂铸件有很重要的意义,它可以减少工艺试验的次数,甚至可以完全代替工艺试验,保证铸件一次试制成功。从而大大缩短新产品的试制周期,提高企业的竞争力。

3 实际生产工艺情况

依据此次模拟结果制定的工艺用于生产后,效果良好,前后共铸造200套,铸件在机械加工后没有发现铸造缺陷,组焊时未发生缺陷现象。能够满足设计要求,从而也验证工艺模拟的有效性,铸件毛坯如图11所示。

4 结论

通过此次模拟可以总结出以下几点经验:①采用计算机进行铸造工艺设计直观且速度快,有利于新产品工艺开发和工艺优化。②组合使用CASTSOFT/CAE铸造工艺设计模块和模拟模块可大大节省工艺设计和模拟的时间和次数,模拟结果与实际相符。③采用冒口套可减小冒口尺寸,节省钢液。④砂型重力铸造树脂砂工艺适合铸钢件生产,铸件表面比较光滑。

[1]李庆春.铸件形成理论基础[M].北京:机械工业出版社,1982.

[2]李魁盛.铸造工艺及原理[M].北京:机械工业出版社,1988.

[3]范英俊.铸造手册之特种铸造[M].北京:机械工业出版社,2003.

[4]王智平.底杯铸件铸造工艺模拟[J].铸造,2006(2)149-151.

[5]胡汉起.金属凝固原理[M].北京:机械工业出版社,1997.

[6]徐宏.铸造工艺设计及模拟技术[M].北京:教育出版社,

[7]柳百成,等.铸造工程的模拟仿真与质量控制[M].北京:机械工业出版社,2001.

[8]宋彬.铸造工艺模拟CASTsoft CAD/CAE技术在铸造工艺设计及优化中应用[J].铸造技术,2011,32(10)1403.

Defects Simulation and Countermeasures upon Steel Castings of Automobile Bridge with Casting Technology Design Software CASTsoft

SONG Bin1,CUI YuChen1,CUI MingLi2

(1.Beijing North Fangheng Li Technology Development Co.Ltd.,Beijing 100089,Beijing China;2.Shandong Meng Ling Group Technology Center,Linyi 276025,Shandong China)

CASTsoft CAE software has been used in steel castings defect analysis.Analysis of the simulation calculation results of casting shrinkage porosity,shrinkage defects of castings,has been used in determination of the defect position,riser and chilling iron arrangement,establishment of the riser and the chilling iron volume minimum objective function for the original dimension of the risers.Simulation software has been used in optimization of best riser,chilling iron and adding vent hole.This software simulation method has proved effective in practice.

Steel castings of automobile axle housings;CASTsoft Casting technology simulation;Pouring temperature;Technology optimization;CAE

TP391.99;

A;

1006-9658(2012)04-0021-4

2012-05-15

稿件编号:1205-051

宋彬(1978-),男,工程师,从事铸造数值化模拟技术相关工作