天然气放空管线断裂失效原因分析

2012-01-05季华建文佳卉

季华建,王 希,周 扬,文佳卉

(中国石油独山子石化公司,新疆独山子 833600)

天然气放空管线断裂失效原因分析

季华建,王 希,周 扬,文佳卉

(中国石油独山子石化公司,新疆独山子 833600)

埋地天然气放空管线是是集输体系重要的组成部分,借助宏观检查、材质分析、金相分析和力学性能测试等手段,对发生断裂的天然气埋放空线的宏观断口形貌、显微组织、力学性能等进行了研究,寻找管线发生断裂的原因,为以后类似管线的生产安装提供参考。结果表明,该管线在埋地过程中,管线受到了外力作用,使管线在最大变形处产生了很大的应力,最终发生脆性断裂。这就要求我们在埋地管线施工中,除了严格检查材料本身的质量依据有关标准,施工阶段合理保障管线不受外界因素的破坏,对每一个施工环节都要保证施工质量,确保管线能承压,不堵塞,符合设计的全部要求,才不至于出现一系列安全事故和质量事故的发生。

显微组织 力学性能 脆性断裂

发送筒埋地的天然气放空管线在2009年6月进行下管和填埋,管深1.3 m左右,埋设环境温度约为25~30℃。同年10月对其进行水压试验,水压试验的最高压力为12 MPa,水压试验过程中管线无异常现象。2010年3月管道所处地域和地温均在0℃左右。

2010年3月23日下午精河分输压气站阀门连锁系统安装完毕进行调试。因调试需要,需对清管器接收筒和清管器发送筒进行充压。因时间关系,当日未对清管器接收筒和清管器发送筒放空。2010年3月24日操作人员首先点燃放空火炬,之后全开1205号阀,缓开1206号阀,控制气体流量,对清管器接收筒进行放空操作。至11:00,清管器接收筒放空操作结束,站场未见异常,操作人员开始对清管器发送筒进行放空作业。操作人员全开1305号阀,缓开1306号阀,控制气体流量,开始对清管器发送筒进行放空,此时筒内压力为7.56 MPa。待1306#阀开度达到10%,筒内压力降至7 MPa时,突然听到一声闷响,距清管器发送筒西侧10 m处,大量沙土和碎石喷出地面,高度达到1 m。操作人员紧急关闭1305号、1306号,中止放空。经检查发现天然气放空管线断裂。

管线的材质为L245NB,规格为Φ89 mm×6 mm。设计、安装资料不详。由于用户仅送来已搁置一个月左右的断裂管段,现场也已经恢复完好,所以此次我单位仅对所送试样进行分析。

1 检验情况

对断裂埋地天然气放空管线进行宏观检查、壁厚测试、硬度测定、材质分析、金相分析、力学性能等检测项目,检测结果如下:

1.1 宏观检查[1]

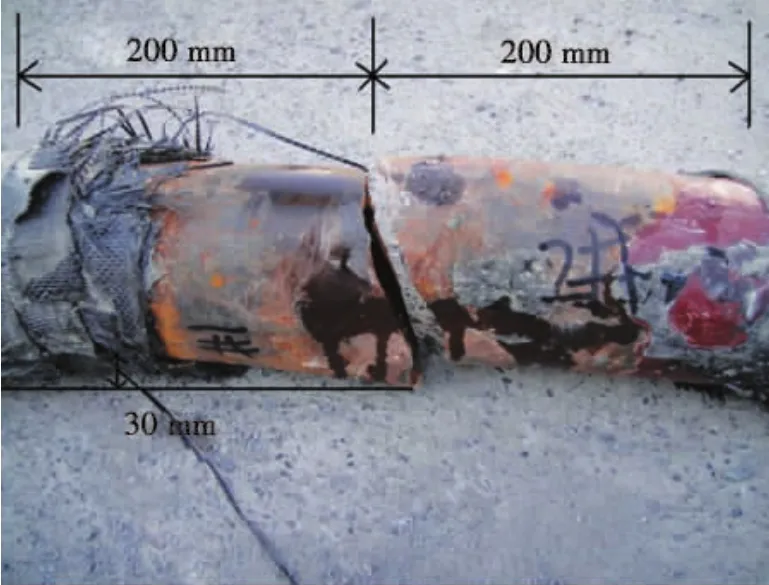

管线外表面涂覆防腐层,断口略倾斜于管道轴线,断口处管子受到外力作用挤压变形,两侧附近变形区域达200 mm左右,管线直线度最大处达到30 mm,见图1。断裂部位外部有多处严重的机械损伤,表面损伤深度为0.5 mm。管线断口直径发生压扁变形,最大直径达到98.94 mm,最小直径达到61.94 mm,管线断口外表面防腐层脱落,管线内、外表面均呈显红褐色的锈蚀。

图1 管线断裂处Fig.1 Pipeline fracture

对断裂断口进行观察,断口放置时间较长,断口被红褐色铁锈覆盖。断口平齐,无金属光泽,无明显撕裂痕迹,断口人字纹指向非常明显,人字纹指向为起裂源,起裂塑性区较小,断口特征表明断裂脆性断裂。

1.2 壁厚测试

管线正常部位壁厚值为6.18~6.34 mm,变形部位壁厚值为5.98~6.25 mm,管线壁厚未发生明显减薄。

1.3 材质分析

对断管试样的正常处和变形处进行化学成分测定,根据GB/T4336-2002标准进行试验,管线变形处和正常处的成分一致,表明没有成分偏析,材料的成分符合要求。实测数据如表1。

表1 化学成分Table 1 Chemica lcomposition w,%

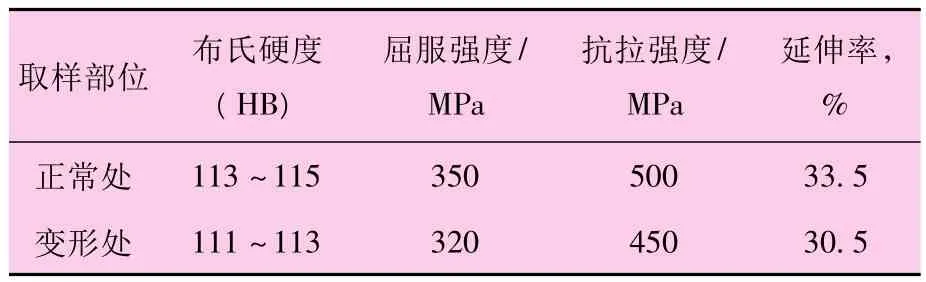

1.4 力学性能试验

截取送样正常部位和变形处的管材试样进行力学性能试验,对管线正常部位及变形处分别进行硬度测试,硬度分布均匀,未发现异常。分别在正常部位和变形部位的管壁上沿管体长度方向取样,按照GB/T228-2002进行拉伸试验,拉伸试验结果见表2。拉伸试验结果符合用户提供的产品质量证明书的要求。

表2 材料力学性能Table 1 Mechanica lproperties

1.5 金相分析[2]

取管体材料进行金相检测,切取小样后经过磨制、抛光、浸蚀后观察材料显微组织特征。由管外壁向内约2/3壁厚表现为明显带状组织,见图2,带状组织评级为3-4级,符合要求。

2 检查试验结果分析及 结论

2.1 检查试验结果分析

各项检查及试验结果表明,该段管线断口处母材的壁厚、硬度、力学性能、化学成分、金相组织分析结果均符合相关标准要求,表明管线材质L245NB合格。

图2 金相带状组织500×Fig.2 Microstructure banded structure

2.2 管线损伤和变形情况

对该管线安装和使用情况以及宏观检查结果进行分析,该段管线在埋设时受到外力作用,造成外表面机械损伤,同时造成管道压扁变形。管线表面受到机械损伤,使得管线表面造成表面缺口效应,增加了应力集中系数。管线严重变形后,材料局部硬化,变形区管材为脆性状态,断口分析表明断口呈现脆断特征。在3月份地温状态时,管材冲击功基本为零。

2.3 管线受力分析[3]

该管道于2009年6月埋地,2009年当时环境温度在25~30℃左右。该管线埋深为1.3 m左右,在冻土层范围内,2010年3月管道的温度为0℃左右。埋地管道受土壤拘束而不能自由收缩,故管道回填前后温度变化产生了较大的温差拉伸轴向应力,经计算,管子埋地和环境温差引起的轴向应力达到50 MPa左右。

依据管道安装、使用等状况:发送筒埋地天然气放空管线在2009年6月进行下管和填埋,同年10月对其进行水压试验,水压试验的最高压力为12 MPa,水压试验过程中管线无异常现象。2010年3月24日操作人员全开1305号阀,缓开1306号阀,控制气体流量,开始对清管器发送筒进行放空,此时筒内压力为7.56 MPa。待1306号阀开度达到10%,发送筒内压力降至7 MPa时管道断裂。这是由于水压试验时压力上升较慢,不会对管子造成冲击。而即使缓慢开启1306号阀(开度达到10%放空管线断裂),气体仍能以较快的速度从发送筒进入该天然气放空管线,使放空管线承受较高的内压,同时内压力上升较快,对管线材料受力具有一定的冲击作用。内压轴向应力达到50 MPa左右。

此外,依据管子变形状况,管线还承受变形引起的拉伸应力。

估算断裂处管线受到的温差拉伸应力、变形拉伸应力、管道内压冲击应力等可达到160 MPa左右,已达到了材料的许用应力,管子变形部位处于断裂临界状态。

2.4 结论

该段管线在埋设时受到外力作用,造成管道压扁变形和外表面机械损伤,使材料局部硬化,在当时温度状况下呈现脆性状态,在温差拉伸轴向应力、变形拉伸应力、管道内压冲击应力的共同作用下,在变形管段表面的机械损伤处断裂。

3 建议采取措施

(1)业主在材料到货时应当严格按有关标准和要求进行检查和验收。

(2)工程监督部门业主应加强类似施工作业的管理和检查工作,针对管沟回填、下管等过程应进行重点检查并予以详细记录,发现问题应及时处理。

(3)施工部门在管线回填时一定要严格按照相关的要求进行施工作业。

(4)管道日常运行中,阀门开启和关闭要尽可能缓慢。

(5)日常管理中,要注意及时排空管线内部的积液。

[1]国质检锅2003-108,在用工业管道定期检验规程[S].2003,(6).

[2]GB/T13299-1991,钢的显微组织评定方法[S].

[3]李岩,屈祖玉,罗德贵,等.埋地管线腐蚀失效案例库设计与研究[J]. 腐蚀与防护,2004,(12).

Cause Analysis of Fracture Failure of Natural Gas Vent Line

Ji Huajian,Wang Xi,Zhou Yang,Wen Jiahui

(PetroChina Dushanzi Petrochemical Company,Dushanzi,Xinjiang 833600)

Buried natural gas vent line is an important part of gathering pipeline system.With the help of macro examination,material testing,metallographic analysis and mechanical performance testing,the fracture morphology,the microstructure and mechanical properties,etc are studied and cause of fracture of fractured buried NG vent lines are found out,which provides a good reference for the safe operation of similar pipelines.The results show that,in burying the pipeline,a great stress was produced at the highly deformed section of the pipeline due to the external force,resulting in brittle fracture.Therefore,in the construction of buried pipelines,the pipelines should be properly protected from the damages of external factors in addition to the strict inspection of pipeline quality in accordance with applicable standards before the construction.The pipeline should be protected from external damages.The construction quality must be controlled in each construction stage to guarantee that the pipeline can sustain the required pressure,there is no plugging and design requirements are met.These will make it possible that there will be no occurrence of safety and quality-related accidents.

microstructure,mechanical properties,brittle fracture

TE988.2

A

1007-015X(2012)01-0058-03

2011-09- 19;修改稿收到日期:2012-12-19。

季华建,(1985-),就业于中国石油天然气独山子石化公司研究院,从事压力容器压力管道检验工作。E-mail:yjy_jhj@petrochina.com.cn。

(编辑 王菁辉)