综掘机载前探支护装置的研究与应用

2012-01-05任建丽

任建丽

综掘机载前探支护装置的研究与应用

任建丽

介绍了综掘机载前探支护装置的设计思路、系统组成、装备原理。

煤矿开采;综掘巷道;支护方式;综掘机载前探支护;护顶力

0 引言

我国煤矿综掘巷道的前探支护目前普遍采用架设多道钢管方式。该前探支护方式存在被动支护、护顶力小、支护面积小等问题。同时该支护方式工效低,难以实现一掘多锚,锚杆钻机拖出拖进的次数频繁,严重制约掘进速度。并且该前探支护方式曾导致多起人身伤亡事故的发生。综掘机载前探支护装置的研制应用,可替代目前使用的串管前探支护方式,其支护面积和支撑力均有较大程度的提高;在锚杆支护过程中工人有安全保障;能缩短煤矿机掘巷道锚杆支护的辅助时间,提高机掘巷道综合月进尺。同时将上钢梁网、片帮保护、除尘降尘和安全报警技术应用于该支护装置上,形成一种多功能的机载前探支护装置,提高巷道迎头和设备的安全性,加快掘后的降尘,从而提高综掘速度。

1 机载前探支护装置的设计

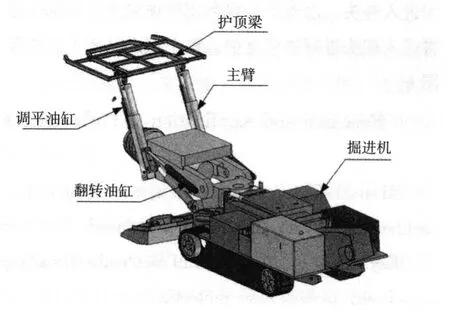

机载前探支护装置依据大同矿区顶板情况和不同巷道岩体分类,确定前探护顶力。以护顶力和巷道工矿条件为基础,对机载前探支护装置各大部件进行设计。该前探支护装置主要由护顶梁、主臂、前护梁板、喷雾降尘系统及报警系统和液压系统等几大部分组成,采用全液压传动。

1.1 巷道前探护顶力的确定

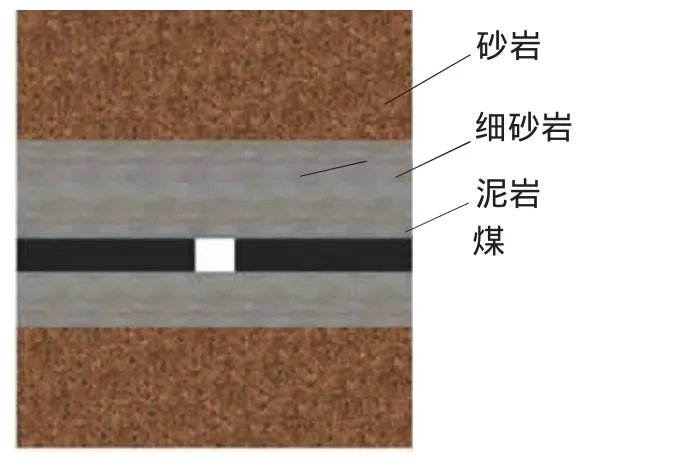

根据大同煤矿集团公司四台矿井下综掘巷道顶板的情况,对其11#2806巷道,利用有限元软件建立模型,进行模拟分析。采用有前探支护10 kN、20 kN、30 kN和无前探支护建模并进行分析比较,从而确定该矿综掘巷道的前探支护力大小。巷道断面为4.5 m×3.2 m,巷道锚杆排距为0.8 m。巷道围岩特性属于II类,巷道位于模型的中心,见图1。

图1 巷道模型截面示意

根据有限元分析结果得出无前探支护、10 kN、20 kN及30 kN围岩应力分析、应变分析及位移分析可知,采用20 kN相对比较合理。因此,将该矿综掘巷道顶板前探支护力确定为20 kN是较为安全的。以下设计都是采用20 kN护顶力为基础进行分析的。

1.2 机载前探支护装置主要部件设计

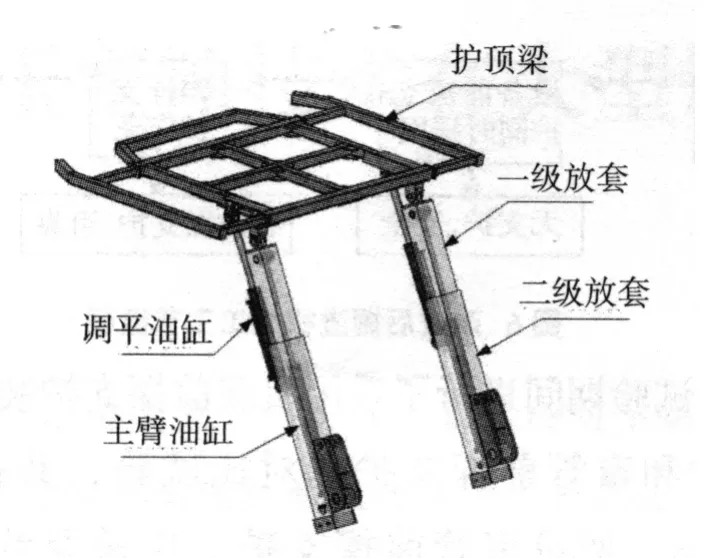

机载前探支护装置主臂采用2层套筒式伸缩结构,内置主臂油缸,可使主臂伸缩。主臂前端与护顶梁为铰轴联接,主臂后端与掘进机铰轴联接,并采用翻转油缸,可实现翻转运动。调平油缸一端与主臂铰轴联接,一端与护顶梁铰轴联接。调平油缸用以调整护顶梁的仰俯角,使护顶梁平行巷道顶板。护顶梁由中护顶梁、左右两侧护顶梁以及前端护顶梁等组成。前挡板采用柔性结构,框架式外框,内部采用柔性钢丝绳编制,形成一个柔性网,以更好地适应巷道迎头的工况。见第13页图2。

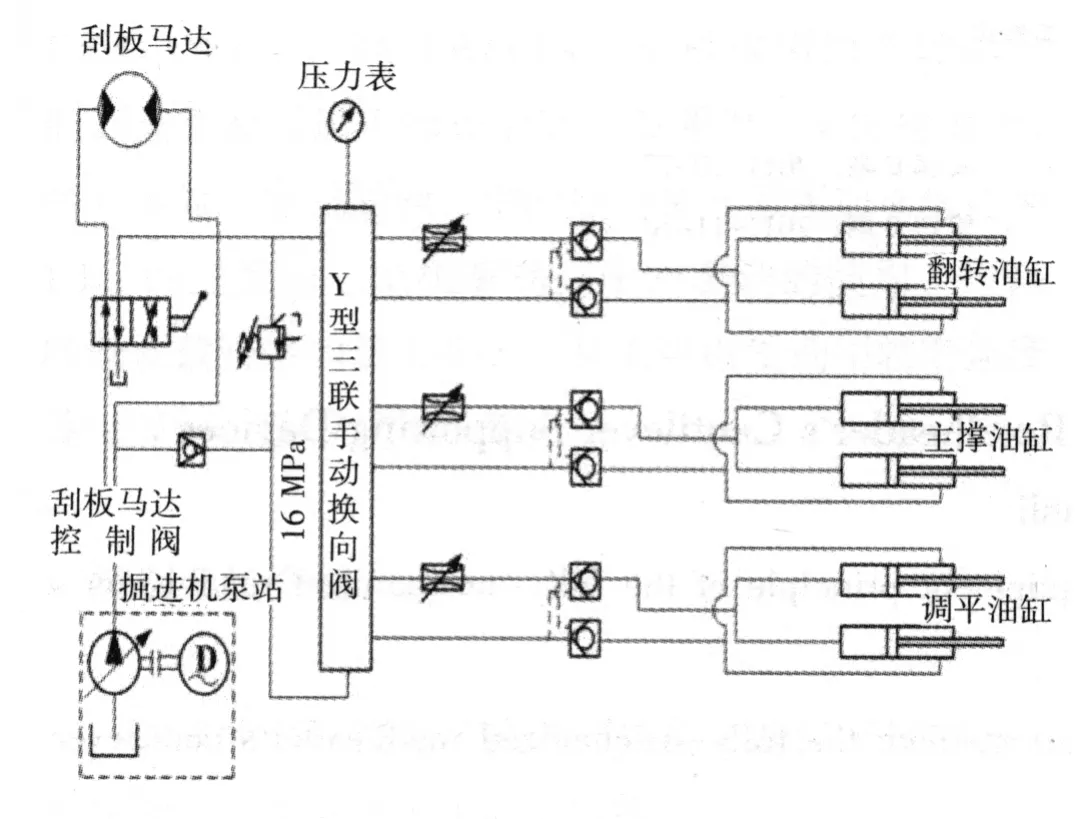

1.3 液压系统设计

液压系统的可靠性直接影响到该设备的使用可靠性、安全性。根据实际工况要求,支护装置液压动力源由掘进机液压系统提供,与掘进机交叉工作,所以该支护装置与掘进机工作互不影响。

图2 支护装置主要部件结构

该支护装置的液压系统主要由6支油缸、手动换向阀组以及两位四通阀组成。6支油缸的缸径有4支为63 mm、2支为100 mm。支护装置从开机到支护油缸运动到支护位置只需3 min内即可完成。速度过快容易造成危险。因为巷道顶板不平整,护顶梁贴顶冲击大会造成护顶梁变形。设计的2支100 mm缸径的油缸,总行程都为800 mm;4支63 mm缸径的油缸,总行程分别是520 mm,800 mm。

选用S100型掘进机供刮板的CBZ250/40/32型泵为支护装置提供液压动力,根据计算该泵的流量完全满足支护装置使用(当然供星轮的50泵也可以)。液压系统见图3。

图3 支护装置液压系统原理

1.4 安全报警系统设计

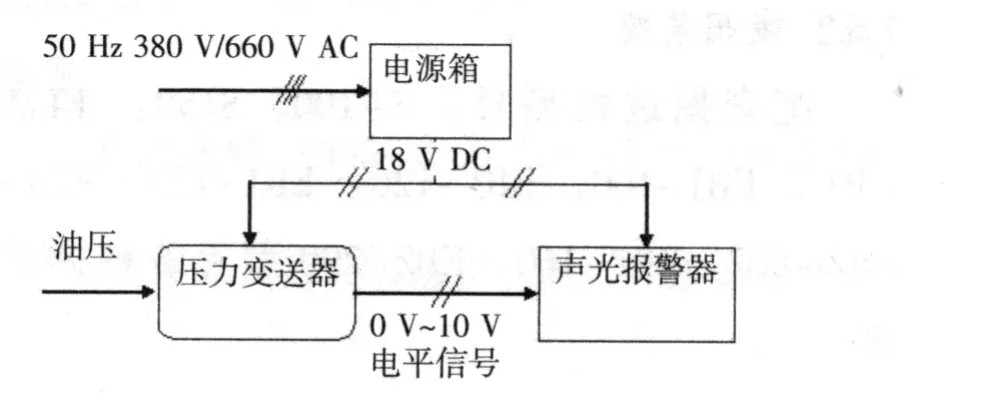

为了满足煤矿安全生产的需求,提高机掘巷道前探支护装置的安全性能,研制了专为前探支护装置配套的压力超限报警装置。该报警装置能自动检测支撑压力的大小,当支撑压力大于该设定值时,实现声、光报警,为生产人员的安全撤离创造了条件。报警装置从主臂的油缸取出压力信号,通过触点压力表控制本安型声光报警装置,达到一定设定压力时报警仪报警,同时在液压系统的安全阀泄压,保护设备。该装置主要由矿用隔爆兼本质安全型电源箱、压力变送器及矿用本质安全型声光报警器等组成。其结构组成框图见图4。

图4 压力超限安全报警结构

1.5 喷雾及其他装置的设计

在护顶梁上均匀布置喷雾头,当掘进机截割后煤尘过大时,可将前探支护送入迎头,直接进行喷雾,达到快速降尘除尘的效果。同时,在护顶梁设置多个永久磁铁块,可以将钢带和护帮网吸在护顶梁上,达到自动上钢带和挂网的目的,减少了工人的劳动强度。

1.6 前探支护装置总体装配及主要技术参数

综掘前探支护装置总体装配效果见图5,主要技术参数和适用范围如下。

图5 支护装置两机叠加装配

1.6.1 主要技术参数

1.6.1 .1 支护装置主要工作性能参数

护顶梁最大护顶范围1 860 mm×2 640 mm;

适应巷道高度2 300 mm~3 500 mm;

初撑力20 kN;

额定压力16 MPa。

1.6.1 .2 总重量

包括阀、接头、管路等重量约1 000 kg。

1.6.1 .3 外形尺寸(不工作时,长×宽×高)

外形尺寸:1 860 mm×1 910 mm×710 mm。

与S100型掘进机组合整体外形尺寸:9 800 mm×2 550 mm×1 700 mm。1.6.2适用范围

配套掘进机型号:S-100、S150、 ELMB-75(B)、 EBJ-100、 EBJ-120、 EBJ-125、 EBJ-132、EBZ-120、EBZ-160、EBZ-200型等各种掘进机配套;

适用巷道断面形状:矩形、拱形;

适用巷道尺寸:巷高2 300 mm~4 200 mm,巷宽3 000 mm~5 200 mm。

2 工业性试验情况

该机载前探支护装置在四台矿11#层408盘区2806、5806、8806巷的S100型掘进机进行了试验研究。

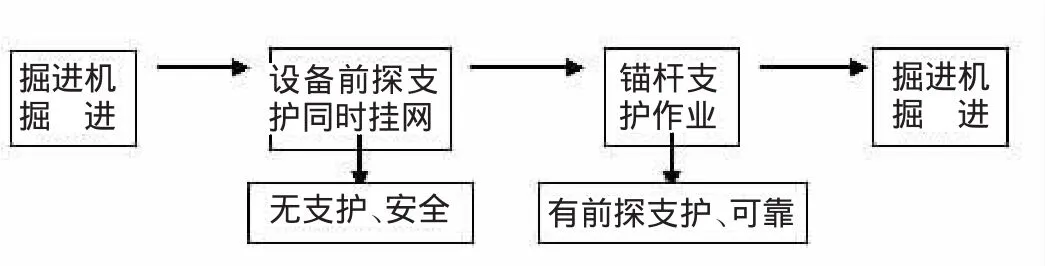

采用前探支护装置后,将整个掘进工艺流程改为先掘进机掘进,前探支护装置进行前探支护,人工不用进入迎头,由支护装置利用护顶梁进行铺网,工人再进入迎头进行锚杆支护。整个掘进循环工艺流程见图6。

图6 改进后掘进机施工工艺流程

在试验期间进行了采用机载前探支护装置进行前探支护和窜管前探支护的对比试验,共掘进巷道1 300 m。架设窜管前探支护一次需要约20 min~30 min,而采用机载前探支护约10 min~15 min,采用机载前探支护时,平均架设前探支护的时间要快100%,其作业效率提高了1倍。

3 结语

通过应用,效果表明该综掘机载前探支护装置研究设计的主要参数可满足实际使用要求,不仅为综掘巷道锚杆支护作业提供了安全保障,而且可以起到加快掘进速度,缓解采掘紧张矛盾的效果。总体设备运行可靠,其安全性较好。

Research and Application of Fully-mechanized Roadheader's Cantilever Supporting Devices

Ren Jianli

The design ideas,system composition and equipment principle of the fully-mechanized roadheader's cantilever supporting devices are introduced.

coal mining;full mechanized roadway;support method;the fully-mechanized roadheader's cantilever supporting;jacking force protection

TD353

A

1000-4866(2012)01-0012-03

任建丽,女,1964年出生,现在大同煤炭职业技术学院工作,工程师。

2011-10-27

2011-11-10