锰矿还原技术

2011-12-31杨娟,胡波

陆地上的锰矿主要有两类,一类是氧化锰矿,一类是碳酸锰矿。我国自1956年开始生产电解金属锰以来,一直以碳酸锰矿为主要生产原料。随着电解金属锰用途范围的扩大和用量的日益增加,中国电解金属锰生产能力直线上升,年产量从最初的几百吨发展到了现在的200多万t。经过多年来大规模开采,我国碳酸锰矿资源无论是数量还是质量都越来越难以满足中国电解金属锰工业不断增长的巨大需求;然而储量相对丰富的贫氧化锰矿资源却未充分开发利用。所以,研究氧化锰矿还原技术,使无论是低品位还是高品位的氧化锰能成为生产电解金属锰的原料是有意义的。

1 还原必要性

锰和氧的亲合力甚强,锰和氧的化合物有多种形态,其中锰的价态也各异。图1为锰-水系 E0-pH图。

所谓还原,是指将不溶于硫酸溶液的高价锰氧化物还原成可溶于硫酸溶液的二价锰氧化物。还原过程中必须加入还原剂,还原剂是与氧结合能力比锰与氧结合能力更强的碳、硫及其他化合物等,他们在一定条件下,可以自高价氧化锰“夺走”部分氧原子而与自身结合,高价氧化锰因此转化为可溶性氧化锰。

2 还原可行性

实现氧化锰矿还原,可采用湿法工艺,也可采用火法工艺。

图1 锰-水系电位 E0-pH图(25℃)

2.1 湿法还原

湿法还原工艺过程是与浸出同时进行的。在一定的溶液温度、酸度条件下,用黄铁矿作还原剂,氧化锰矿得以还原、溶解。代表性化学反应如下:

FeS2+MnO2+4H+=

Fe2++Mn2++2H2O+2S0

FeS2+7MnO2+14H+=

Fe2++7Mn2++6H2O+2HSO-4

FeS2+7MnO2+12H+=

Fe2++7Mn2++6H2O+2SO2-4

类似的还原剂还有硫锰矿等。

实际上,Fe2+也是还原剂。在碳酸锰矿浸出液除Fe工艺中,氧化锰矿被 Fe2+还原而得以溶解。不过此时,作为氧化剂,人们通常不认为这是氧化锰矿的浸出。

2.2 火法还原

火法还原可视为氧化锰矿浸出前的预处理工艺,常用的还原剂有烟煤、重油、天然气等,碳氢化合物是优良的还原剂。

一般认为,还原过程按MnO2→Mn2O3→Mn3O4→MnO顺序进行,高价氧化锰中的部分氧按步去除。

还原反应在高温下(约850℃)进行,而还原后的矿石必须在非氧化性气氛(惰性)下冷却,以防止MnO重新二次氧化。排出还原窑炉的炉料温度最好控制在80℃以下。

还原体系中必然发生布德尔反应和水煤气生成反应:

CO2(g)+C(s)→2CO(g)

H2O(g)+C(s)→CO(g)+H2(g)

因此,最终实现还原反应的还原剂有C、CO、H2和其他碳氢化合物。以CO为例,发生以下反应:

4MnO2(s)+2CO(g)→2Mn2O3(s)+2CO2(g)

3Mn2O3(s)+CO(g)→2Mn3O4(s)+CO2(g)

Mn3O4(s)+CO(g)→3MnO(s)+CO2(g)

上述反应的自由能变化与温度的关系见图2。

图2 自由能变化与温度的关系

3 还原工艺

曾经应用,现仍应用和试验过的氧化锰矿还原工艺有多种。

3.1 还原浸出

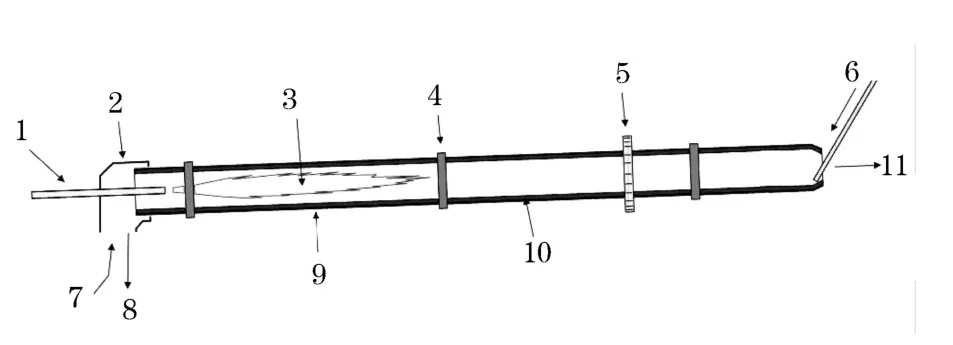

还原浸出设备如图3所示。

图3 氧化锰矿浸出槽

从图3可以看出,标准的浸出槽,装有预湿装置,搅拌器和通风装置。处理效率受温度、矿石粒度、还原剂用量和硫酸浓度等因素影响。

主要缺点:相比常规浸出,相对低的pH值会浸出更多杂质;选用合适的还原剂对此工艺有所限制;回收铁需要对沉淀所得氢氧化物进行焙烧。

3.2 反射炉

这是一种古老技术。矿石与燃料燃烧室分开,只与燃烧气体接触。典型的燃料是烟煤。

几年前,反射炉在中国一些电解金属锰厂用于氧化锰矿石还原。燃料不易充分燃烧,废气处理难度大,是一个潜在的高污染源,已被国家禁止使用。

反射炉结构如图4所示。

图4 反射炉

主要缺点:由于燃料和矿石分离,难以最大限度地传热;废气排放难于保证炉内的还原气氛;矿石处于静止状态,矿石和还原剂接触不良。

3.3 回转窑

回转窑如图5所示。

图5 回转窑

在回转窑内,煤气和炉料可以同向运动,也可以反向,煤气和炉料入窑方向,取决于还原剂种类和加热方式。回转窑以一定的倾角运行,窑内矿料和还原剂混合良好,为连续作业。典型还原剂为煤和重油。窑内矿料的加热可以直接通过内部火焰,也可以间接通过管外的电力来实现。控制入窑的空气量非常重要,以避免还原剂燃烧。尾气可以收集预热炉料。由于窑体旋转,可实现良好的热传导和炉料与煤气的良好接触。

主要缺点:一次投入成本费用较高,驱动系统需要良好维护;耗电高。

3.4 微波技术

微波炉结构如图6所示。

图6 微波炉结构

微波是一种高频率的电磁波,其频率范围约在300~300 000 M Hz(相应的波长为100~0.1 cm)之间。微波作为一种电磁波也具有波粒二象性。微波量子的能量为1.99×10-25~1.99×10-22J。微波能够透射到介质内部使偶极分子以高频率振荡,增加分子运动,导致热量的产生。也就是说,虽然微波是一种能量形式,但在介质中可以转化为热量。

采用微波加热具有加热速度快、热量损失小、操作方便等特点,既可以缩短工艺时间、提高生产率、降低成本,又可以提高产品质量。与传统加热方式相比,微波加热有以下特点:

1)加热均匀、速度快

一般的加热方法凭借加热周围的环境,以热量的辐射或通过热空气对流的方式使物体的表面先得到加热,然后通过热传导到物体的内部,因而效率低,加热时间长。

微波加热的最大特点是,热量热源在物体内部,加热均匀,不会造成“外焦里不熟”的夹生现象,有利于提高产品质量,同时由于“里外同时加热”大大缩短了加热时间,加热效率高,有利于提高产品产量。微波加热的惯性很小,可以实现温度升降的快速控制,有利于连续生产和自动控制。

2)选择性加热

微波加热所产生的热量和被加热物性质有密切关系。各种介质的介电常数在0.000 1到0.5的范围内,所以各种物体吸收微波的能力有很大的差异。一般说介电常数大的介质很容易用微波加热,介电常数太小的介质就很难用微波加热。这就是微波对物体加热的选择性。

3)控制及时、反应灵敏

常规的加热方法,如蒸汽加热、电热、红外加热等,要达到一定的温度,需要一定的时间,在发生故障或停止加热时,温度的下降也需要较长时间。而微波加热可在几秒的时间内迅速地将功率调到所需的数值,加热到适当的温度,便于自动化和连续化生产。

4)强场高温

介质中单位体积内吸收的微波功率正比于电场强度的平方,这样就可以在很高的场强下使加工物件在极短的时间内上升到需要的加工温度。

5)微波加热穿透能力强

与远红外加热比较,虽然远红外频率更高,但加热效率却不及微波。这是因为,从对物体的穿透能力看,远红外远不如微波。微波加热的穿透能力比远红外加热强得多,能实现介质里外立体加热。

6)清洁卫生、无污染

一般工业加热设备比较大,占地多,周围环境温度也比较高,操作工人劳动条件差,强度大。而微波加热占地面积小,避免了环境高温,工人的劳动条件得到了大大的改善。

不过,将微波技术应用于锰矿还原,也许还有很长的路要走。炉型结构、还原剂选择等问题有待从新设计和试验验证,投资和运行费用更不容忽视。

3.5 堆法还原

堆法还原(也称堆式焙烧)如图7所示。

图7 堆法还原

这是目前最简单的还原方法,不需要太多设备安装,只有燃气管道系统。这种方法在美国的 Kerr-Mc Gee的电解金属锰厂使用过(2001年关闭)。天然气为热源和还原剂。天然气的不完全燃烧提供热量,并利用碳氢化合物做还原剂。矿石堆内的温度维持在700~900℃之间。适合处理高品位锰矿。

主要缺点:控制污染几乎不可能实现;受天气的影响大;焙烧后需要1~2天的保留时间;不能用粉矿;堆内较热部位易形成熔块。

3.6 流化床反应器

流化床反应器如图8所示。

图8 沸腾炉设备联接

空气通过分布在反应室底部炉篦上的风帽,进入装有矿石的炉内。颗粒状物料在热气中悬浮进行反应达到完全还原。焙烧后矿料直接泵送到喷水滤池中。还原剂可以是煤气或另一个燃烧室里部分燃烧的煤气。

主要缺点:设备安装费用高,需要备用鼓风机;开机到稳定运行的时间较长;控制矿料粒度大小非常重要。

4 结语

为扩大电解金属锰生产的原料来源,应积极推进实施氧化锰矿还原。纵观各种火法工艺,综合考虑基建投资、运行成本、劳动卫生和对环境的影响,以回转窑和流化床工艺较为适用。移植微波技术尚需做大量前期工作。湿法还原浸出工艺较为简单,在目前阶段推广应用具有积极意义。