电解金属锰废水减量化清洁生产对策初探

2011-12-31汪启年徐东耀

汪启年,王,徐东耀

(1.中国环境科学研究院,北京 100012;2.中国矿业大学(北京)化学与环境工程学院,北京 100083)

0 前言

我国电解金属锰(以下简称为:电解锰)生产始于1956年,采用的是美国矿山局于1935年开发的湿法电解工艺。21世纪以来,我国电解锰行业迅猛发展,到2009年底生产能力已近120万t,已成为全球最大的电解锰生产国、消费国、出口国[1]。电解锰行业的迅速壮大虽然发展了地方经济,但同时也造成了资源的大量消耗和环境污染日益严重。2005年湘黔渝交界的“锰三角”地区爆发了严重的锰污染事件,引起了国家有关部门的高度重视。电解锰行业环境污染问题中,水污染问题尤为严重:每生产1 t电解锰,大约需要排放工业废水(不包括循环冷却水)2~3 t,其 pH 值低,含有 Cr(Ⅵ)、Mn2+、NH3-N等有害成分,且悬浮物多,色度大,对人体健康、作物生长具有严重的危害[2-3]。因此研究如何解决电解锰的水污染问题就成为环保工作的当务之急。

清洁生产作为现代工业发展的一种新模式,他谋求尽可能消除污染、减少环境危害和资源合理利用、减缓资源耗竭,也可概括为谋求最低限度产生污染和最高限度利用资源,其核心是以“全程”控制污染战略取代“末端”控制污染战略。推行清洁生产是提高电解锰企业素质的一条重要途径,也是电解锰行业实现可持续发展的重要手段[4]。在电解锰行业中推行清洁生产就是在电解锰的整个生产过程中,通过采用科学管理,不断改进生产技术,提高资源利用率,减少污染物的排放,以降低对环境和人类的危害。他包括选择无毒无害的原材料、原辅料;选择无污染(少污染)的电解锰生产工艺、设备;强化生产技术管理和技术改造,提高锰资源和能源的综合利用率;减少排放物,以最少的投入,获得最高的产出和最少的污染;并以高效率、低费用来处理必排的少量污染物[5]。清洁生产审核是推行电解锰清洁生产的一条重要途径[5]766,减少污染物排放是电解锰行业清洁生产审核的重点。对于电解锰行业严重的水污染问题,实施废水减量变得非常必要和紧迫。电解锰行业实施废水减量不仅有助于减少水费及排污费,还能降低废水处理成本。

1 电解锰废水减量的潜力分析

1.1 电解锰废水来源

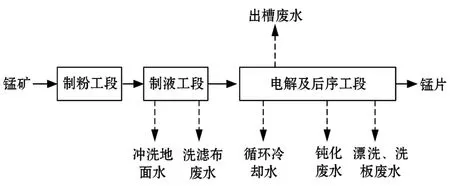

电解锰废水来源如图1所示。

图1 电解锰废水来源节点

由图1可知:电解锰生产过程中产生的废水主要有两部分[6]:一部分是制液工段中的制液、压滤车间清洗废水,主要含有锰、氨氮等污染物,目前电解锰企业将这部分废水作简单沉淀处理后循环使用到车间清洗,循环7~10次后排入废水处理设施;另外一部分是电解及后序工段的电解车间清洗、阴极板钝化和清洗等过程中产生的含铬、含锰废水,这是电解锰工业废水的最主要来源,本文根据近几年电解锰行业的清洁生产审核工作实践,结合我国电解锰行业技术管理水平现状,对电解锰行业这部分的废水减量的清洁生产措施进行系统分析。

1.2 电解锰电解及后序工段废水减量的潜力分析

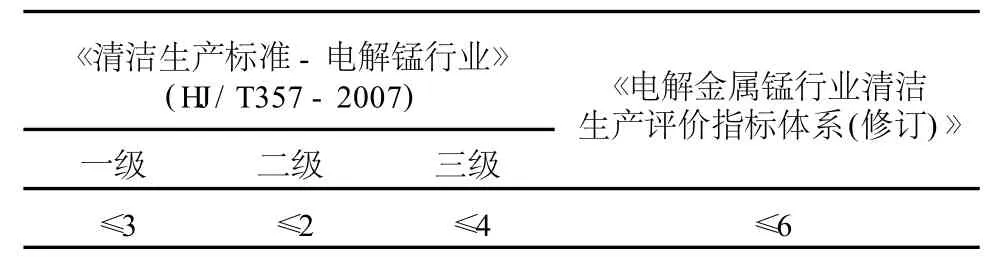

不同电解锰企业由于生产技术、管理水平、生产规模的差异,各个企业废水的水质水量情况也不尽相同。在清洁生产审核过程中可根据《清洁生产标准-电解锰行业》(HJ/T 357-2007)和《电解金属锰行业清洁生产评价指标体系(修订)》评价企业新鲜水用量的整体水平(表1),从而为进一步分析节水潜力提供定量依据。

表1 吨锰耗新鲜水量 m3/t

电解锰电解及后序工段废水减量的潜力分析如下:

1)工艺。电解锰生产过程中为增加电解效率,使用剧毒化学物质二氧化硒作为添加剂;钝化过程中为了防止金属锰片被氧化,采用重铬酸钾(强致癌物质)钝化,造成了后序系统的硒和铬污染的产生,同时造成了资源的极大浪费。据文献记载加入的硒,60.7%进入产品,22.3%进入阳极泥,17%进入锰渣;而铬则2.4%进入产品,97.6%进入废水[7]。

2)过程控制。在电解、钝化、清洗等主要生产过程中,物料计量、操作方式、时间控制等关键参数取决于工人的经验,离定量和精准运行尚有较大差距,跑冒滴漏现象非常严重。

3)装备。电解锰行业现有的装备简陋,技术落后。所有工序除起槽使用简单行车外,其余全部为人工操作,工人直接接触重金属废水或暴露在重金属废水环境中。

4)产品清洗方式。电解锰产品清洗主要采用高压自来水管直接对阴极板进行清洗,水量大且无法严格控制,在消耗大量新水的同时导致大量废水的产生。

5)废弃物。在出槽、钝化、清洗等工段,会产生含铬、含锰废水,现主要采用还原—中和法处理后排放,不仅运行费用高,达标不稳定,而且浪费了锰铬等有价值资源。

6)用水管理。受传统“末端治理 ”观念影响,企业关注废水处理甚于废水减量。另外企业用水计量考核不到位,岗位规程不健全,生产纪录不完整,信息交流不够顺畅,没有对员工主动参与废水减量采取激励措施,厂区内跑冒滴漏严重。

2 系统消减电解锰废水的对策

2.1 废水减量遵循的原则

1)保证电解锰产品的质量。电解锰产品的质量是电解锰企业的命脉,减少清水用量必须以保证产品质量为前提,否则电解锰产品需要重新处理,反而使废水排放量增大,同时也导致企业生产成本以及环境污染的上升,减少企业的利润,不利于企业的可持续发展。

2)源头削减优先原则。废水减量措施遵循循环经济的3R原则(即减量化、再利用、资源化),在方案实施过程中要优先实施减量化方案,其次是再利用技术,最后才考虑资源化措施,使生产过程中实现资源、能源的高效利用或梯级使用、产生的污染最小、废物资源化[8]。

2.2 废水减量的对策

2.2.1 电解锰工艺优化

目前,对于我国电解锰行业来说,在综合考虑产品质量、生产成本等各方面因素的基础上,应优先选用低硒、无硒电解技术;鼓励采用无钝化和无铬钝化技术,加快淘汰重铬酸盐钝化技术,可从源头预防或杜绝污染物(废水中的铬,硒)的产生和排放,同时还能降低能耗,节约资源。

2.2.2 过程控制改进

将其它行业成熟实用的先进技术移植到电解锰行业。电解后序工段宜采用阴极板出槽—钝化—清洗—烘干—剥离—洗板—抛光—入槽等流程的自动控制技术,淘汰传统的人工出槽和钝化方法,将传统的电解锰后序的重污染、独立工序,开发成集各工序设备于一体的成套流水线,使人工操作转化为机械自动化生产线,能有效减少水的跑冒滴漏,避免人工操作引起用水浪费等不规范操作现象。

2.2.3 减少阴极板挟带液

1)刷沥。在阴极板电解出槽和钝化出槽时,利用刷具将阴极板挟带的液体刷沥回电解槽和钝化槽,从而大幅度地减少液体的滴洒,以达到减少电解锰废水产生量。考虑到技术工业化的要求以及相关行业的经验,所用的刷具应具有很好的耐磨和耐酸碱性能,以便能够适应电解锰行业的作业环境。

2)悬滴。早年的清洁生产审核中发现,悬滴技术可有效回收电解液、电镀液等,因此可以将悬滴技术应用到电解锰行业中。阴极板出槽悬停时间的优化需要综合考虑两个因素:一是要尽量减少阴极极挟带液;二是要避免因此降低生产效率或电解锰未钝化时长时间暴露空气中影响电解锰质量的可能。

通过刷沥和悬滴技术,可以从源头削减电解液和钝化液的挟带,即减少了污染物产生的总量,有效降低了后序废水处理的运行负荷,也有助于提高原材料利用率,是电解锰行业推行清洁生产的有效手段。

2.2.4 改变清洗方式

电解锰清洗工段主要采用高压自来水管直接对阴极板进行清洗,水量无法严格控制,跑冒滴漏严重。因此选择合适的清洗方式,开发适宜的清洗技术变得非常有必要。

常见的节水清洗方式包括很多种,如喷淋、多级逆流清洗等。例如可以采用针喷自动多级逆流清洗技术,将针喷技术引入到逆流清洗过程,即第1级用第2级洗过的水不断冲洗,最后一级通过针喷技术定量控制清水用量,实现循环利用清洗水从而大量减少清水的用量,同时也可以在清洗时配合采用喷洗、刷洗、淋洗的复合洗涤模式,确保洗涤效果,避免影响电解锰产品质量。

2.2.5 加强用水管理

治理电解锰废水的关键是加强管理,严格做到“清污分流、雨污分流、污污分流”,严格控制吨产品新鲜用水量[9]。电解锰企业应在各用水节点安装计量装置,加强对用水量的监控,并将用水指标纳入对员工的成绩考核,建立企业废水减量的长效机制,提高企业员工对节水的积极性和主动性。

2.2.6 加强废水回用

加强废水回用就是要做到分质使用和净化回用。

1)分质使用。电解锰废水所含的有害元素是不一样的,根据这些废水的不同性质,对这些废水进行分类,对每种废水采取了单独的隔离和收集措施,并分别进行不同的处理,然后全部循环再利用[10]。

2)净化回用。现在电解锰行业都主要采用“还原—中和沉淀”法处理电解锰废水[11],这种处理方法的缺点是:①运行费用高,达标不稳定;②高价值的Cr(Ⅵ)被转化成为低价值的Cr(Ⅲ),锰、铬资源浪费严重;③产生大量的危险废物铬渣,存在明显的二次污染隐患;④废水中的NH3-N没有处理,直接排放,NH3-N浓度超标数百倍,最高达13 000 mg/L。国家鼓励研发和推广新型废水处理技术处理电解锰废水。例如中国环境科学研究院开发的电解锰末端废水铬锰离子回收处理技术,铬、锰的回收率均在97%以上[10]52,实现了电解锰废水连续稳定达标排放,无铬渣产生。治理后的废水首先考虑回用,其次才是排放[12]。废水中的Cr(Ⅵ)经电解锰末端废水铬锰离子回收处理技术处理后回收循环利用到钝化工艺,经除铬后的高浓度含锰含氨氮的废水在保持水平衡的情况下循环利用到生产工艺中,不仅大幅度降低了环保处理设施的运行费用,还将废水中有价资源(M n、Cr(Ⅵ)、NH3-N)几乎全部回收,从根本上解决目前电解锰废水处理存在的铬渣二次污染隐患以及氨氮严重超标的问题,经济效益和环境效益显著。

3 结语

电解锰废水减量是电解锰行业解决水污染问题,实现可持续发展的最有效、最现实的途径之一。

电解锰企业必须从技术工艺、员工管理、过程控制等全方面分析节水潜力,并根据企业实际情况灵活制定清洁生产方案,实现废水减量,才能最终实现电解锰废水“零排放”。

[1]谭柱中.发展中的中国电解金属锰工业[J].中国锰业,2003,21(4):1-5.

[2]胡武洪.电解金属锰生产中的污染问题及对策研究[J].中国西部科技,2007(5):1-3.

[3]姚俊,吴文学,杨小端,等.电解锰中重金属元素与流域污染[J].吉首大学学报(自然科学版),1999,20(3):74-77.

[4]周长波,于秀玲,周爽.电解金属锰行业推行清洁生产的迫切性及建议[J].中国锰业,2006,24(3):15-18.

[5]段宁,周长波,于秀玲.我国电解金属锰行业可持续发展探讨[J].长江流域资源与环境,2007,16(6):764-768.

[6]左小红.高纯电解锰生产工艺设计探讨[J].湖南有色金属,2003,19(1):17-19.

[7]Ning Duan,Wang Fan,Zhou Changbo.Analysis of pollution materials generated from electrolytic manganese industries in China[J].Resources,Conservation and Recycling,2010,54:506-511.

[8]张华,肖波,黄炳龙,何溯结,我国电解锰行业循环经济对策研究[J].环境保护科学,2009,35(5):62-65.

[9]喻旗,罗洁,涂文忠.电解金属锰生产的污染及其治理[J].中国锰业,2006,24(3):42-45.

[10]段宁,但智刚,宋丹娜.中国电解锰行业清洁生产技术发展现状和方向[J].环境工程技术学报.2011,1(1):75-81.

[11]刘春明,农德连,刘栋柱,等.废水循环利用技术在电解锰生产中的实践应用[J].中国锰业,2008,26(4):51-55.

[12]James R.simpso.Minimisation of Industrial Wastewater[J].Shanghai Environmental Sciences,1997,16(10):14.

[13]谭柱中.2007年中国电解金属锰生产的回顾和展望[J].中国锰业,2008,26(2):1-3.