无氰镀锌技术的发展和工业应用的现状

2011-11-22马冲

马冲

(佛山市南海美德耐化工原料有限公司,广东 佛山 528247)

【发展论坛】

无氰镀锌技术的发展和工业应用的现状

马冲

(佛山市南海美德耐化工原料有限公司,广东 佛山 528247)

综述了现代无氰镀锌技术在镀液电化学性能(包括均镀性、电流效率、耐大电流冲击及光亮区范围)及锌层理化性能(如耐蚀性和延展性)两方面的进步。介绍了无氰镀锌工艺在大尺寸、形状复杂的工件上的应用。指出无氰镀锌新技术在中国的迅速推广和不断创新,已经为中国电镀业清洁生产提供了一个现实的基础。

无氰镀锌;清洁生产;工业应用

Author’s address:Metalite Chemicals Co., Ltd., Foshan 528247, China

1 前言

10年前,美国电镀业界的论文就已经提出:“碱性无氰工艺技术已经超过氰化镀锌和酸性镀锌工艺这一事实,正在迅速为电镀界所接受。”

而中国电镀业的现状[1-5]是:在各地区有不同体制的电镀企业,技术发展很不平衡,不同等级的光亮剂(不同等级镀锌技术的载体)在镀锌市场上共存。市场已提供的现代无氰镀锌技术(包括碱性无氰镀锌和酸性氯化物镀锌)已经全面超过氰化镀锌,这为电镀清洁生产所要求的“无氰化”提供了技术保障。

2 现代无氰电镀锌液的电化学性能指标更高

2. 1 均镀性

镀锌液的均镀性反映了阴极电流密度悬殊的工件部位的均镀效果,即高、低区镀锌层厚度的差别,厚度越接近越好。镀锌液的均镀性可用赫尔槽试片来评价,通过测试赫尔槽试片高、低区镀层厚度的比值来评价镀锌液的均镀性,高、低区厚度比越小,镀液均镀能性越好。图1是赫尔槽阴极电流密度分布图。

图1 赫尔槽阴极电流密度分布Figure 1 Distribution of cathodic current density in Hull cell

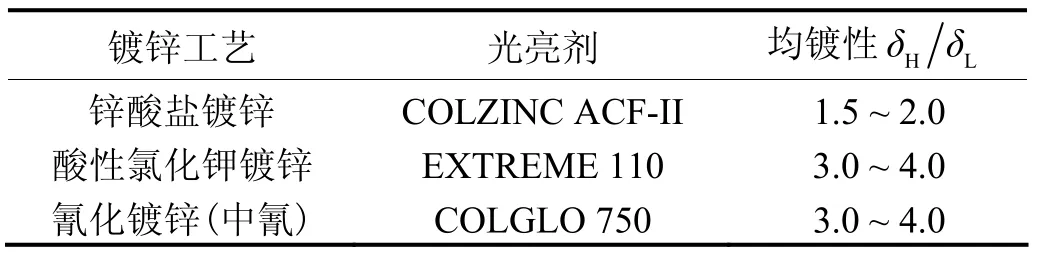

均镀性的测量方法是:使用250 mL赫尔槽,总电流2 A,电镀30 min,镀后测量高电流密度区距试片高端边缘15 mm处的镀锌层厚度(δH)和低电流密度区距试片低端边缘15 mm处的镀锌层厚度(δL)。这两个点的阴极电流密度分别为8.64 A/dm2和0.432 A/dm2,电流密度相差 20倍。用这两点的镀锌层厚度的比值δHδL可以衡量镀锌液的均镀性。表1是几种镀液均镀性的测试结果。

表1 现代无氰镀锌工艺与氰化镀锌工艺的均镀性Table 1 Throwing power of cyanide zinc plating process and modern cyanide-free zinc plating processes

由表1可见,现代无氰镀锌工艺的均镀性更好,高低区厚度比更小,即高低区厚度更趋于接近。因此,现代无氰镀锌可以加工更加复杂的工件,在更短的电镀时间内镀出高低区厚度均达到要求的锌层,使用的原材料更省,因而加工成本比氰化镀锌更为低廉。

2. 2 电流效率

现代无氰碱性镀锌工艺在保持良好均镀性的同时,仍有很高的电流效率(在室温工作条件下达到 75% ~85%,要求δHδL= 2),而氰化镀锌往往只有65%左右。阴极电流效率与均镀性有关,先进的锌酸盐镀锌工艺可高电流效率与良好均镀性兼而有之(见图2)。

图2 3种无氰镀锌工艺中电流效率与均镀性的关系Figure 2 Relationship between current efficiency and throwing power in three cyanide-free zinc plating processes

镀液的电流效率也与锌离子浓度有关,提高锌离子浓度可以显著提高电流效率(见图3)。如此宽广的工艺条件范围,也是氰化镀锌难以企及的。

图3 35 °C时锌酸盐镀锌工艺中电流效率与锌离子浓度的关系Figure 3 Relationship between current efficiency and zinc ion concentration in zincate zinc plating process at 35 °C

2. 3 耐大电流冲击而不烧焦的能力及宽广的光亮区范围

由于现代无氰镀锌工艺,无论是锌酸盐镀锌或是酸性氯化物镀锌,都允许在更大的阴极电流密度下正常生产而不使工件发生烧焦,因此在密集装挂时,大大降低了次品率,也提高了生产效率。

由于耐烧焦的临界阴极电流密度的提高和低电流密度区光亮度、清晰度的改善,电镀锌生产中可以应用的阴极电流密度范围,即镀层的光亮区范围被大大拓宽。

目前,良好的氰化镀锌工艺可以在0.5 ~ 10.2 A/dm2的范围内进行电镀,得到光亮的镀锌层。而现代锌酸盐镀锌工艺可以在250 mL赫尔槽试验中使用3 A的电流,仍不会使试片烧焦。即该工艺可以在0.5 ~ 25 A/dm2的阴极电流密度范围内电镀而得到光亮镀层。

现代的氯化物酸性镀锌,无论是钾盐、铵盐还是钾铵混盐的电镀液,也都可以达到相近的水平,可在相当宽广的电流密度范围内工作而得到光亮华丽的镀锌层,电流密度下限为0.1 ~ 0.2 A/dm2,上限为20 ~25 A/dm2。

3 现代无氰镀锌工艺生产的电镀锌层理化性能指标更高

3. 1 耐蚀性能提高

用传统的中性盐雾(NSS)试验及测试钝化膜阻抗的方法,分别对不同电镀锌工艺镀出的锌镀层的耐蚀性进行评估,其结果是一致的(见表2)。

表2 现代无氰镀锌与氰化镀锌的镀层耐蚀性Table 2 Corrosion resistance of zinc coatings produced by cyanide zinc plating process and modern cyanide-free zinc plating processes

进一步的测试表明,镀锌层耐蚀性好的内在原因是其内在质量高,如镀层致密、结晶状态好、孔隙率低及重金属夹杂少、有机夹杂少(含碳量低)等。而这些特性只有现代无氰镀锌技术才具备。

在中国电镀界,酸性氯化物镀锌一向被认为是耐蚀性最差的工艺,但在工业发达的国家,电镀业的专家不约而同地认为酸锌镀层的耐蚀性最好,起码比氰锌好得多。值得深思的是,这两个说法都是事实。其中的原因是:同是酸性氯化物镀锌,所使用的光亮剂是不同的。

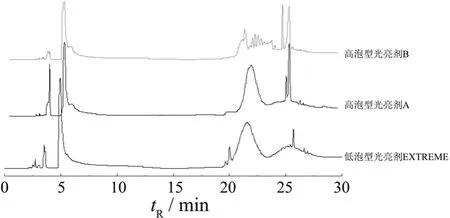

为了探究在使用不同类型的添加剂镀锌时,有机物在镀锌层中夹杂情况的区别,选取了 3种市售的商品化酸性钾盐镀锌光亮剂,A和B是传统的高泡型镀锌光亮剂,EXTREME是美国哥伦比亚化工公司生产的低泡型酸性钾盐镀锌光亮剂。

如图4所示,在这3种光亮剂里都含有极性基团和非极性基团。对使用这3种不同光亮剂镀取的锌镀层分别进行褪镀,对褪镀液进行萃取和分析,结果如图5所示。使用低泡型镀锌光亮剂EXTREME镀得的锌镀层中完全没有极性基团的夹杂。

由此可以推测,低泡型镀锌光亮剂EXTREME在锌的电沉积过程中可以及时脱附,从而提高了镀锌层的纯度和致密度,因而有利于形成致密、连贯的钝化膜,保证了镀层的高耐蚀性。

图4 3种添加剂的高效液相色谱Figure 4 High-performance liquid chromatographs of three additives

图5 不同镀层溶出液中溶剂萃取物的高效液相色谱Figure 5 High-performance liquid chromatographs of solvent extract from the solutions obtained by dissolving different zinc coatings

传统酸性钾盐镀锌光亮剂的研发一定要保证电镀出光快,镀液浊点高。在这样的市场需求引导下,光亮剂的吸附强度高,极性基团在镀锌层内的夹杂多,导致钝化膜质量差,因此镀层的耐蚀性也较差。

3. 2 应力低,延展性好

现代锌酸盐镀锌可以做到镀30 µm厚的锌层而无脆性,镀后可做折口、铆接等二次加工(如图6所示)。这种低应力的沉锌技术(如使用ACF LEV-L-R添加剂)首先应用在钢铁业冷轧薄板连续镀锌上,如今在需要镀后机械加工的工件上也获得越来越广泛的应用。

图6 需镀后折口加工的工件Figure 6 Workpiece needing edge bending after plating

4 现代无氰镀锌技术在中国电镀界的成功应用

在中国改革开发和经济腾飞的大背景下,现代无氰镀锌技术得到迅速推广,首先在沿海经济发达地区获得成功的应用。目前主要应用于大尺寸工件,形状复杂工件和高质量指标的产品加工(见图7和8),在对耐蚀性要求很高的汽车配件、紧固件上的应用也越来越广泛。

图7 碱性无氰挂镀大面积工件(使用ACF-II光亮剂)Figure 7 Alkaline cyanide-free rack plating of large-sized workpiece using ACF-II brightening agent

图8 周转箱托盘(面积超过500 dm2)酸性钾盐镀锌(使用EXTREME 110光亮剂)Figure 8 Acidic potassium salt zinc plating of the tray of turnover box (surface area over 500 dm2) using EXTREME 110 brightening agent

现代镀锌技术得到成功应用的关键是理解新工艺的核心技术,这就需要改变一些传统的观念,积累一些新的经验。

(1) 应放弃对氰化物的依赖。有的电镀厂在把氰锌镀槽转为无氰碱锌工艺之后,仍在镀液中添加微量的氰化钠,以为这样做会给电镀生产带来好处。但试验证明,在锌酸盐镀锌体系中加入(或保留)少量氰化物会使锌的电沉积效率大幅度降低,通常只有 35%左右,无法维持正常的生产,从而导致转缸失败。

(2) 选用先进的电镀光亮剂后无所作为,等待奇迹出现,这也不可取。有的电镀厂改用先进的电镀光亮剂后,并不觉得应当进行与新技术要求相匹配的设备改造,工艺技术管理亦不相应提升,指望光亮剂可以解决一切问题,结果“奇迹”没有出现,就转而对新技术失望,没有进一步学习了解的热情。在没有了解和掌握现代镀锌添加剂所承载的核心技术之前,使用者是不可能真正感受到现代镀锌技术带来的令人振奋以及耳目一新的先进生产力的威力,电镀生产也不会有改观。

5 发展趋势

随着中国电镀业的进步,氰化镀锌工艺将会逐渐被电镀企业放弃。其原因不是政府行政命令的严苛,而是人们觉得它落后了,电镀上的难题不依赖氰化物也能解决得很好。

将来,高耐蚀的酸性氯化物(包括钾盐、铵盐、钾铵混盐)镀锌工艺会获得更大规模的推广应用,碱性无氰镀锌工艺以其优异的综合性能而后来居上。目前最先进的锌合金(如锌铁、锌镍和锌钴)电镀技术都是在现代碱性无氰镀锌技术的基础上发展起来的,而随着高端产品的需求增长,锌合金电镀技术将会得到越来越多的重视。

[1] 李伟善. 我国氯化钾镀锌存在问题及解决方案[C] // 2008中国电镀技术研讨会论文集, 2008.

[2] ROSEBERG B. Zinc–nickel alloy plating for the Chinese automotive industry [C] // 第三届国际表面处理新动态研讨会论文集, 2007.

[3] 沈品华, 宋长城, 金瑜. JZ-04高性能碱性无氰镀锌[J]. 电镀与环保, 2005, 25 (5): 13-16.

[4] 陈亚. 新型碱性无氰镀锌工艺[J]. 电镀与环保, 2006, 26 (1): 14-17.

[5] 沈品华, 屠振密. 电镀锌及锌合金[M]. 北京: 机械工业出版社, 2002.

Development and industrial application status of cyanide-free zinc plating technology /

/ MA Chong

The advancement of electrochemical performances (including throwing power, current efficiency, resistance to large current shock, and current density range for obtaining bright coatings) of modern cyanide-free zinc plating solution and physicochemical properties (such as corrosion resistance and ductility) of zinc coating was summarized. The application of cyanide-free zinc plating processes to largesized and shape-complicated workpiece was introduced. It is pointed out that the rapid popularization and continuous innovation of cyanide-free zinc technology in China provide a realistic basis for cleaner production in plating industry.

cyanide-free zinc plating; cleaner production; industrial application

TQ153.1

A

1004 – 227X (2011) 06 – 0046 – 04

2010–12–23

2011–03–14

马冲(1946–),男,广州人,高级工程师,主要研究方向为锌及锌合金电镀。

作者联系方式:(Tel) 0757–85793955。

[ 编辑:温靖邦 ]