Ni–MoS2梯度复合镀层结合强度研究

2011-11-22黄仲佳刘明朗

黄仲佳,刘明朗

(安徽工程大学,安徽省高性能有色金属省级实验室,安徽 芜湖 241000)

Ni–MoS2梯度复合镀层结合强度研究

黄仲佳*,刘明朗

(安徽工程大学,安徽省高性能有色金属省级实验室,安徽 芜湖 241000)

在含有NiSO4·6H2O 240 g/L、NiCl2·6H2O 45 g/L、H3BO330 g/L、Na2SO420 g/L、CTAB 0.4 mg/L和MoS25 g/L的镀液中,通过调整复合电镀参数制备了MoS2梯度复合镀层。研究了不同参数下,所得复合镀层的结合强度。结果表明,复合梯度镀层的结合强度均大于均匀镀层。采用电流密度3 A/dm2、搅拌速率350 r/min、温度35 °C的工艺初镀10 min,然后逐渐调整电镀参数到电流密度11 A/dm2、搅拌速率600 r/min、温度55 °C再镀10 min,得到的梯度复合镀层的结合强度最大,为41 N,是均匀镀层的2倍。

镍;二硫化钼粒子;复合镀;梯度镀层;结合强度

1 前言

梯度功能材料(Functional Gradient Material,FGM)是指材料的组成和结构从材料的一面向另一面呈梯度变化,从而使材料的性质和功能也呈梯度变化的一种新型材料。在复合镀的基础上,通过控制镀液中颗粒的分散量和电流密度、搅拌速率等工艺参数,可使固体微粒从被镀件表面至镀层表层连续递增而获得梯度功能材料。

到目前为止,已用复合电沉积法研制出不同的FGM[1]:(1)航空航天用 FGM,如高硬度的 Ni/BN、Ni/金刚石和Co/金刚石;(2)具有高温耐磨性能和抗氧化性能的FGM,如Co/A12O3、Co/SiC等;(3)具自润滑功能的FGM,如Ni/BN、(Ni–P)/PTFE等。多层复合镀是制备FGM的新型方法[2],它同样以复合镀为基础,通过多次改变镀液中的分散微粒类型、镀液成分等得到FGM。

Ni–SiC梯度镀层的研究比较成熟[3-6],Sun Kyu Kim等[4]用电沉积法制备了Ni/SiC梯度功能材料,镀层硬度从界面到表面逐渐增高。L. Orlovskaja等[7]制备的多层Co/SiC复合镀层在硬度、内应力和抗氧化性等方面都优于普通的Co–SiC复合镀层。胡炜[8]等研究了Ni–SiC复合梯度镀层的耐腐蚀性能, 结果表明,由于SiC微粒包裹在Ni–SiC复合镀层内,彻底改变了镀层的表面形貌和组织结构,细化了镀层晶粒,在 3.5% NaCl + 0.3% H2O2腐蚀液中,改善了Ni–SiC复合镀层的耐蚀性能。Q. Zhao等[9]对梯度复合镀层(Ni–P)/PTFE的研究表明,从内层到外层逐渐增加PTFE的含量,能有效提高(Ni–P)/PTFE复合镀层与基体的结合力。王立平等对电沉积梯度Ni–Co 纳米合金镀层的研究结果表明,梯度化的设计可以有效降低合金镀层的内应力,提高镀层的抗磨和减摩性能[10];他们还发现,在酸性和碱性介质中,功能梯度Ni–P合金镀层比硬铬镀层表现出更优异的耐蚀性能[11]。

MoS2复合镀层具有良好的润滑性能,因此得到广泛的应用[12-14]。由于MoS2是导电微粒,因此复合MoS2电镀层容易形成树枝状结构,导致镀层疏松。从而影响镀层的使用寿命。因此,制备高润滑、高结合强度的复合镀层成为人们研究的热点[15-17]。本文通过控制梯度复合MoS2镀层的制备工艺,结合强度划痕试验及观察镀层结合强度试验的破坏形貌,研究了复合镀工艺对镀层结合强度的影响。

2 实验

2. 1 实验方案

采用MoS2复合镍液,研究操作中便于调整的3个电镀参数(电流密度、搅拌速率及电镀温度)对镀层中微粒含量的影响规律,设计梯度复合镀层的实验参数,用自动划痕仪检测梯度镀层的结合强度。

2. 2 梯度复合镀层实验参数的设计

根据电流密度(J)、搅拌速率(ω)和温度(θ)等参数对镀层中微粒的沉积量的影响结果,在梯度复合镀初期采用微粒沉积量低的参数施镀10 min,然后逐渐调整到镀层中微粒沉积量高的参数进行复合镀,直至所需的镀层厚度。MoS2复合镍液组成和实验条件如下:

2. 3 性能测试

用WS-2002型自动划痕仪(兰州物理化学研究所)测试镀层与基体的结合强度,载荷0 ~ 100 N,与电脑连接,以WS-2002软件自动记录数据,以镀层剥落时的最小临界载荷Lc作为镀层结合强度的度量。

采用JSM 6700F扫描电镜(日本电子株式会社)观察划痕形貌。

3 结果与讨论

3. 1 工艺对镀层中微粒含量的影响

在复合电镀过程中,电流密度、搅拌速率和温度既是影响微粒复合沉积率的关键因素,同时又是在操作过程中便于改变的参数,它们对镀层中微粒沉淀量的影响规律,将给梯度复合镀层的制备提供数据参考。

3. 1. 1 电流密度对镀层中微粒含量的影响

图 1为电流密度对镀层中微粒含量的影响。其他参数为:搅拌速率600 r/min,温度55 °C。由图可知,镀层中微粒的含量随电流密度的增加而先增加后减小,在11 A/dm2时达到最大值。

图1 电流密度对复合镀层中MoS2微粒沉积量的影响Figure 1 Effect of current density on MoS2 particles content in composite deposit

由于电流小,电场强度较弱,故阴极上沉积的金属和微粒的复合量较少。随着电流密度的增大,电场力增强,阴极对吸附着阳离子的固体微粒的静电引力随之增大,微粒向阴极表面的迁移又多又快,使微粒与基质金属共沉积的机会增多,最终使镶嵌到金属基质中的微粒含量升高。当电流密度增大到一定值时,微粒的弱吸附与强吸附达到平衡,此时所得镀层中微粒含量最高。若再增大电流密度使其大于某一临界值,则基质金属的沉积速度过快,而吸附有阳离子的固体微粒被输送到阴极表面附近并嵌入镀层中的速度随电流密度增大而增加的程度却赶不上基质金属在基体上的沉积速度,吸附在阴极上的微粒来不及被包裹到基质中,从而使其含量降低[18-19]。

3. 1. 2 搅拌速率对镀层中微粒含量的影响

搅拌强度对微粒在复合镀层中的含量有较大的影响,微粒在电镀液中的充分、均匀悬浮以及向阴极表面的输送,主要是依靠搅拌的作用。图 2为镀层中微粒含量与搅拌速率之间的关系。其他工艺参数为:电流密度11 A/dm2,温度55 °C。由图可知,镀层中微粒的含量随搅拌速率的增大而先增加后减少,至 600 r/min时达到最大值。

图2 搅拌速率对复合镀层中MoS2微粒沉积量的影响Figure 2 Effect of stirring rate on MoS2 particles content in composite deposits

增大搅拌速率,电镀液流动的速度逐渐加快,使微粒在镀液中的有效浓度增大,镀液将微粒带到阴极上或粒子与阴极碰撞的机会增加。搅拌速率越大,被输送到阴极表面的微粒越多,因此,固体微粒碰撞阴极的几率显著增加,进入镀层被基质嵌合的机会也就越多。另一方面,若搅拌速率过快,微粒随液流一起运动的速度也高,但是液流对阴极表面的冲击力也越大,这不仅会使微粒难以附在阴极表面,而且由于搅拌所造成的镀液对微粒的流动冲刷和撞击作用,还会使己经锚附在阴极表面尚未完全被基质金属嵌合牢固的微粒脱离阴极表面、重新进入镀液的几率增加,从而使微粒在镀层中的复合量降低[20-21]。

3. 1. 3 温度对镀层中微粒含量的影响

图 3给出了温度对镀层中微粒含量的影响。其他工艺参数为:电流密度11 A/dm2,搅拌速率600 r/min。由图3可以看出,当电镀液的温度为55 °C时,所得复合镀层中微粒含量达到最大值。

图3 镀液温度对复合镀层中MoS2微粒沉积量的影响Figure 3 Effect of bath temperature on MoS2 particles content in composite deposits

电镀时,如果镀液温度过低,阴极表面吸附的金属原子在电极表面的扩散能力降低,此时电镀的速度取决于吸附原子在金属表面移动并进入晶格的能力。电镀速度慢,微粒在镀层中的含量较少,利于基质金属对微粒的包裹。当温度升高时,镀液中微热运动加剧,微粒平均动能增加,阴极上微粒的有效吸附增加,从而易与基质金属发生共沉积。这是因为温度升高后,界面间电场减小,由于其有效电荷密度对阴极表面的附着力变小,因此难于吸附到阴极表面上,故微粒与基质金属的复合量随着镀液温度的升高而降低[22]。

3. 2 镀层的结合强度

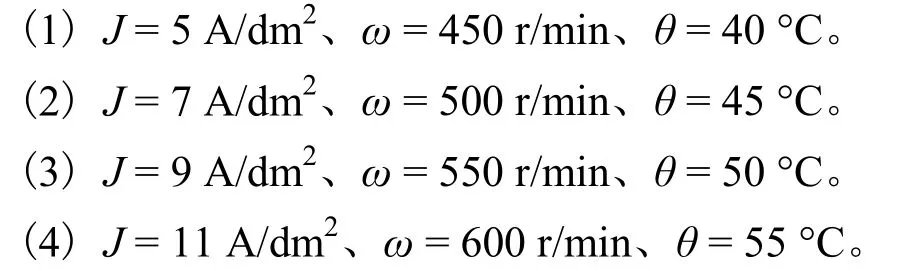

根据电流密度、搅拌速率和温度等参数对镀层中微粒的沉积量的影响结果,在梯度复合镀初期采用微粒沉积量低的参数。第1组实验采用电流密度11 A/dm2、搅拌速率600 r/min、电镀温度55 °C、施镀30 min的方案(各参数都固定在获得最高微粒含量时的值),所制备的镀层称为均匀镀层。在此基础上,第 2组实验改变初始电流密度、第3组改变初始搅拌速率、第4组调整初始电镀温度,第5组实验则采用电流密度3 A/dm2、搅拌速率350 r/ min和电镀温度35 °C为初镀参数。第2 ~ 5组实验均先按表1的初始条件施镀10 min,然后通过以下 4个步骤逐渐调整到镀层中微粒沉积量高的参数,所制备的镀层称为梯度镀层。其中,步骤(1) ~ (3)均施镀3 min,步骤(4)施镀10 min。

表1 5种镀层初镀工艺参数及其结合力测试结果Table 1 Initial process parameters and test results of adhesion strength for five kinds of composite coatings

5组实验所得镀层的结合强度见表1。由表1可看出,梯度复合镀层的结合强度明显高于均匀镀层,尤其是第5组实验,其梯度镀层结合强度是均匀镀层的2倍多。在电流密度、搅拌速率、施镀温度等电镀参数中,电流密度参数对镀层结合强度的影响最大。

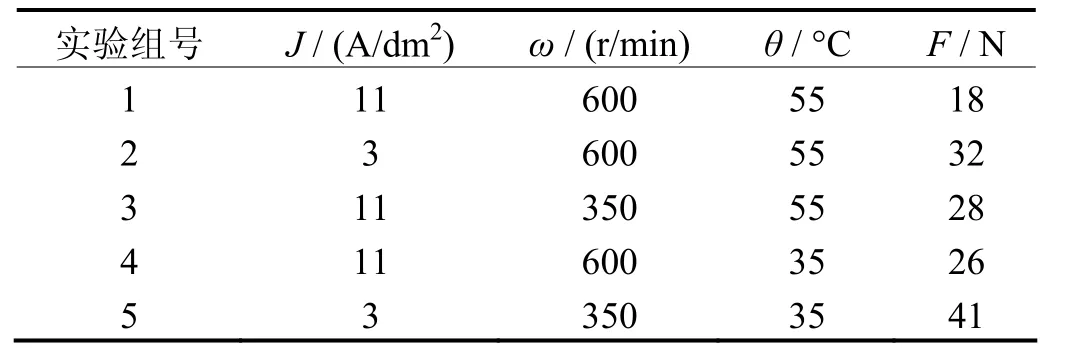

图4给出自动划痕仪测试的均匀镀层(第1组)和梯度镀层(第5组)的结合力声波强度测量图。

图4 均匀镀层和梯度镀层结合力声波强度测试结果Figure 4 Test results of sound wave intensity showing adhesion strengths of uniform and gradient composite coatings

从图4a可知,当载荷加到18 N左右,声波突然变大,即均匀镀层剥落时的临界载荷Lc约为18 N。图4b表明,当载荷加到40 N左右,声波突然变大,即梯度复合镀层剥落时的临界载荷Lc为41 N。

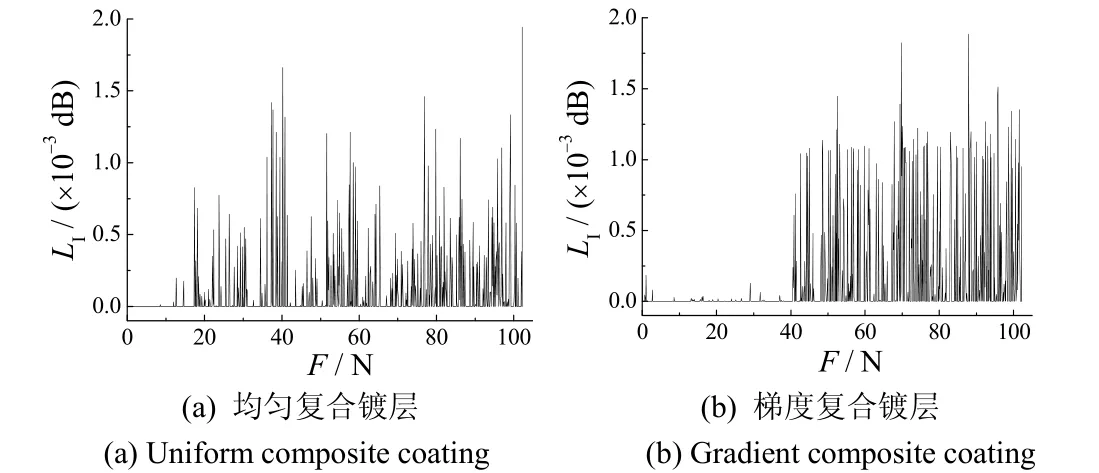

3. 3 镀层结合强度破坏形貌分析

图5为第1组、第5组实验所得镀层划痕剥落形貌照片。从图5a可知,当镀层被划破剥落后,划痕附近的镀层剥离基体,并呈片状剥离,裸露出基体形貌。证明镀层与基体间的结合力差。从图5b可知,梯度镀层划痕周围的镀层并未受划痕的影响,镀层与基体的结合力良好。证明梯度镀层的结合强度优于均匀镀层。

图5 均匀镀层和梯度镀层的划痕形貌Figure 5 Scratch morphologies of uniform and gradient composite coatings

决定镀层结合力好坏的是镀层与基体之间的金属键,它是保证镀层结合力的先决条件。只有当两层金属之间形成金属键时,才能保证其间的结合力良好[23]。在镀液中加入微粒,部分微粒沉淀在基体表面上,由于沉积层中的复合粒子与基体之间仅以微弱的范德华力结合[24],而且镀层金属与基体金属之间的接合面积减少,故降低了镀层与基体的结合强度。镀层中微粒含量越大,则结合强度越低。

采用梯度复合镀层的方法,在复合镀初期,用镀层中微粒沉积量少的工艺参数,降低镀层与基体界面处的微粒含量,使得镀层基质金属与基体可以在结合界面的大部分区域内直接结合,不致因硬质粒子的嵌入而显著降低镀层与基体之间的有效结合面积,从而有利于镀层与基体之间的良好结合[25]。

4 结论

(1) 采用电流密度11 A/dm2、搅拌速率600 r/min、温度55 °C、施镀30 min制备的均匀镀层其结合强度较低,大约只有18 N。而采用电流密度3 A/dm2、搅拌速率350 r/min、温度35 °C、施镀10 min,然后逐渐调整到镀层中微粒沉积量高的参数,即J = 11 A/dm2、ω = 600 r/min和θ = 55 °C,进行施镀制备的梯度镀层其结合强度达到41 N,是均匀镀层的2倍。

(2) 镀层破坏形貌分析说明,均匀镀层破坏形式表现为片状剥落,而梯度镀层的破坏没有剥落现象。说明微粒沉积量逐渐增高的梯度镀层即能保证镀层与基体间的结合力,又能保证镀层表层的性能。

[1] 王宏智, 张卫国, 姚素薇. 电沉积梯度功能镀层的研究进展[J]. 电镀与环保, 2001, 21(3): l-4.

[2] 文明芬, 刘晓冰, 张晶, 等. 功能梯度材料的新型制备法——多层复合镀[J]. 电镀与涂饰, 1999, 18 (l): 44-46.

[3] LEÓN C A, DREW R A L. Small punch testing for assessing the tensile strength of gradient Al/Ni–SiC composites [J]. Materials Letters, 2002, 56 (5): 812-816.

[4] KIM S K, YOO H J. Formation of bilayer Ni–SiC composite coatings by electrodeposition [J]. Surface and Coatings Technology, 1998, 108/109: 564-569.

[5] ORLOVSKAJA L, PERIENE N, KURTINAITIENE M, et al. Ni–SiC composite plated under a modulated current [J]. Surface and Coatings Technology, 1999, 111 (2/3): 234-239.

[6] WANG H Z, YAO S W, MATSUMURA S. Electrochemical preparation and characterization of Ni/SiC gradient deposit [J]. Journal of Materials Processing Technology, 2004, 145 (3): 299-302.

[7] ORLOVSKAJA L, MEDELIENE V, KURTINAITIENE M, et al. Electrodeposition of multiplayer cobalt silicon carbide composite coatings from a single bath [J]. Bulletin of Electrochemistry, 2001, 17 (8): 371-376.

[8] 胡炜, 谭澄宇, 崔航, 等. Ni–SiC复合梯度镀层的耐腐蚀性能[J]. 材料保护, 2009, 42 (6): 17-19.

[9] ZHAO Q, LIU Y, MÜLLER-STEINHAGEN H, et al. Graded Ni–P–PTFE coatings and their potential applications [J]. Surface and Coatings Technology, 2002, 155 (2/3): 279-284.

[10] 王立平, 高燕, 刘惠文, 等. 电沉积梯度Ni–Co纳米合金镀层的研究[J].电镀与涂饰, 2004, 23 (6): 5-7, 11.

[11] 王立平, 高燕, 薛群基, 等. 功能梯度 Ni–P合金镀层在酸性和碱性介质中的电化学腐蚀行为[J]. 电镀与涂饰, 2006, 25 (1): 7-10.

[12] 王兰, 邵红红, 陈康敏, 等. Ni–P–SiC–MoS2复合镀层结构与性能研究[J].腐蚀与防护, 2006, 27 (7): 334-337.

[13] 王兰, 邵红红, 苗润生, 等. Ni–P–MoS2自润滑复合镀层的研究[J]. 润滑与密封, 2006 (12): 60-62.

[14] 万家瑰, 李淑华. 表面活性剂在Ni–P化学复合镀中的应用[J]. 电镀与涂饰, 2006, 25 (11): 46-48.

[15] 张旭明, 杨贵荣, 刘洪峰, 等. 化学镀技术制备功能梯度镀层的研究现状[J]. 腐蚀与防护, 2008, 29 (1): 15-17, 50.

[16] 张旭明. Ni–P梯度镀层及Ni–P/SiC梯度镀层研究[D]. 兰州: 兰州理工大学, 2008: l-8.

[17] 王立平, 高燕, 薛群基, 等. 新型Ni–P功能梯度镀层的磨损特性研究[J].摩擦学学报, 2005, 25 (4): 294-297.

[18] 王利剑, 郑水林. 我国无机包覆型复合粉体制备研究现状[J]. 化工矿物与加工, 2005, 34 (1): 5-7, 29.

[19] 张文峰, 朱荻. 电沉积纳米复合材料的研究与应用[J]. 材料导报, 2003, 17 (8): 57-60.

[20] 王宙, 成艳, 杨德庄, 等. 复合电沉积 Ni–W–Al2O3工艺[J]. 材料保护, 1996, 29 (9): 19-21.

[21] 宋振兴, 姚素薇, 王宏智, 等. 电沉积(Ni–W–P)–Si3N4复合镀层及性能研究[J]. 电镀与精饰, 2007, 29 (2): 16-19.

[22] 李卫红, 周细应, 徐洲, 等. 电刷镀Ni–PTFE复合镀层工艺研究[J]. 电镀与涂饰, 2008, 27 (1): 27-29, 32.

[23] 安茂忠. 电镀理论与技术[M]. 哈尔滨: 哈尔滨工业大学, 2004.

[24] SARKAR P, NICHOLSON P S. Electrophoretic deposition (EPD): mechanisms, kinetics, and application to ceramics [J]. Journal of the American Ceramic Society, 1996, 79 (8): 1987-2002.

[25] 田海燕, 朱荻, 曲宁松, 等. 电泳–电沉积 Ni–Al2O3纳米复合镀层及其结合强度分析[J]. 特种铸造及有色合金, 2008, 28 (8): 584-587.

Study on adhesion strength of Ni–MoS2gradient composite coating //

HUANG Zhong-jia*, LIU Ming-lang

Ni–MoS2gradient composite coatings were prepared from a bath containing NiSO4·6H2O 240 g/L, NiCl2·6H2O 45 g/L, H3BO330 g/L, Na2SO420 g/L, CTAB 0.4 mg/L, and MoS25 g/L by adjusting the composite plating parameters, and their adhesion strengths were studied. The results indicated that the adhesion strengths of all composite gradient coatings are higher than that of a uniform coating. The gradient composite coating with the highest adhesion strength of 40 N, which is double that of the uniform coating, can be obtained in the following way: the composite plating is conducted initially at temperature 35 °C, current density 3 A/dm2, and stirring rate 350 r/min for 10 min, and then continued with gradually adjusted parameters, with the final values of temperature 55 °C, current density 11 A/dm2, and stirring rate 600 r/min for 10 min.

nickel; molybdenum disulfide particle; composite plating; gradient coating; adhesion strength

Anhui Polytechnic University, Anhui Key Laboratory of High-performance Non-ferrous Metal Materials, Wuhu 241000, China

TG178

A

1004 – 227X (2011) 04 – 0009 – 04

2010–09–28

2010–12–04

安徽工程大学人才引进启动基金(S05035)。

黄仲佳(1979–),男,广西贵港人,博士,讲师,主要从事表面工程及摩擦磨损研究,发表论文约15篇。

作者联系方式:(E-mail) jiajiahua@gmail.com。

[ 编辑:韦凤仙 ]