基于PLC的伺服定位控制系统在筷子烙印机上的应用

2011-11-20祖龙起,田甜,蒋洋,刘正浩

祖 龙 起, 田 甜, 蒋 洋, 刘 正 浩

(大连工业大学 信息科学与工程学院,辽宁 大连 116034)

0 引 言

在竹制或木制筷子上烙上各种精美的图案,就使得原本价格低廉的普通筷子身价倍增,不仅提升了这种筷子的价格,而且还可以作为一种工艺品具有收藏价值。目前国内能生产这种筷子的生产厂家并不多,传统的筷子烙印机的运动是用类似于冲床样式的简单机械来实现的,完全人工送料即基本依靠人工手拿筷子在一个固定模具上一支支的给筷子烙印,这种方式生产效率低,工人劳动强度大,运行噪音大,从而导致生产成本加大。如果使用伺服系统[1]来控制筷子精确达到烙印模具[2]位置,即筷子的精确定位,就可以一次烙印多支筷子,再加上PLC 对机械手的自动控制,生产效率就会大幅度提高。本文介绍一种由筷子包装机改进的筷子烙印机控制系统,该控制系统主要采用了三菱公司生产的FX2N PLC 作为中央控制系统,采用了日本三洋公司生产的伺服驱动系统来实现精确送料,一个用于筷子烙印的精确定位控制。同时本控制系统采用触摸屏实现人机对话,能够有效地监控设备的运行状况、显示生产效率及修改系统参数。这种筷子烙印机一次可以同时对六根筷子烙印,大大地提高了劳动生产率,减轻了工人的工作强度,实现了筷子烙印过程的自动化。

1 筷子烙印机的工艺简介

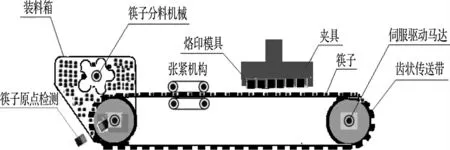

筷子烙印机由筷子分料机构(将成堆的筷子分开送至齿状传送带槽位中)、筷子送料机构(一个由伺服马达驱动带动筷子前进循环往复旋转运动的传送机械带)、筷子定位机构(一种由汽缸驱动完成上下前后运动的固定筷子的夹具)、机械手烙印机构(也是由汽缸驱动烙印模具上下运动的机械结构)等四部分机械结构组成。其中筷子定位和送料是同步进行的,由光电检测和齿状传送带槽位对筷子送料的原始位置(原点)和烙印位置进行检测,经PLC 脉冲控制单元计算后,控制伺服马达驱动筷子前进运动的机械传送带传送至烙印位置上,然后由固定筷子的夹具(汽缸驱动)机构将筷子夹紧,之后由汽缸驱动烙印模具上下运动的机械手完成筷子烙印动作,筷子烙印机械手上带有6个模具,因此一次可以同时对6根筷子进行烙印形成成品,筷子烙印机械手退出以后,齿状传送带又开始下一次送料循环往复运动。其工艺结构示意图如图1所示。

图1 筷子烙印机工艺示意图Fig.1 Schematic diagram of chopsticks imprint machine technology

2 系统组成

筷子烙印机系统由现场设备部分、PLC 控制系统部 分[3]、伺 服 马 达 部 分[4]、人 机 界 面(触 摸屏)[5]组成。现场设备主要包括:筷子分料机构、筷子送料机构、筷子定位机构、机械手烙印机构。PLC控制系统包括:FX2N-24MT PLC 控制器、FX2N-1PG 脉冲控制单元、气动电磁阀、驱动继电器。伺服控制部分包括:伺服驱动器及伺服马达。

筷子送料机构按照一定的速度带动被烙印的筷子,把筷子准确的送入烙印的位置上,是控制的关键所在,筷子间的间隔距离是由传送带上的档格分开的,而6个模具间的间距与传送带上的档格间距是相等的,因此必须要保证筷子被送入烙印膜时位置的准确性,但长时间连续运转可能会因为机械损耗导致偏差,因此送料轴也需要定位信号检测进行实时纠偏。检测定位信号采用了红外光电传感器作为原点信号检测,与送料机构主轴同步参数实时跟随,从而保证其运动控制与模具位置相一致。

3 控制系统硬件系统设计

本控制系统的硬件包括:控制电源、脉冲模块、PLC、伺服驱动器、伺服驱动马达、接触器等。对于筷子烙印机,采用三菱公司生产的FX2NIPG 运动控制器是非常经济合适的,配合三菱公司的整套系统产品,构成一套完善的控制系统。

3.1 人机界面

考虑到经济实用,人机界面采用三菱公司生产的GOT930触摸屏。通过触摸屏可以进行修改系统参数,查看筷子烙印的生产效率;同时监视所有气缸和传感器的运行状态。触摸屏与CPU的通信协议采用RS232口连接。

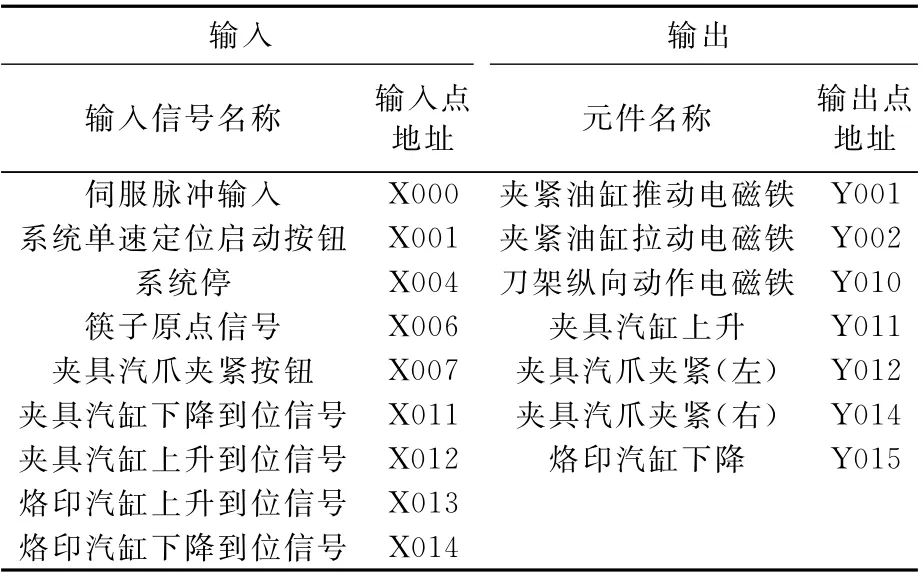

3.2 PLC选型

由于筷子烙印机在自动生产过程中要求每次循环时间为5s,即一次烙印6 根筷子的时间为5s,故外围控制电路的动作次数比较频繁,因此需要选用晶体管输出类型的PLC。本系统选用的是三菱公司生产的FX2N-32MT 型PLC。本控制系统PLC的地址分配如表1所示。

3.3 脉冲控制模块

本控制系统脉冲发生单元采用的是三菱公司生产的FX2N-1PG 特殊定位模块。FX2N-IPG脉冲发生单元是通过向伺服驱动放大器提供指定数量的脉冲(最大5 M/s)来实现一个独立轴的精确定位的。在PLC 编程中使用FROM/TO 指令,来设置FX2N-1PG 脉冲发生单位中的参数。脉冲发生单元与伺服驱动单元的连接关系如图2所示。图中,FX2N-1PG 模块的输出端有5个连接终端端子与伺服驱动单元相连接。其中FP端为使伺服马达正转的脉冲列输出端,RP 端为使伺服马达反转的脉冲列输出端,VIN 端子为与伺服共用的电源。COM 端子为与伺服共用的电源接地端。本设备的零点定位信号采用PLC 的端子进行控制,因此FX2N-1PG 模块中的PG0端子未用。

表1 I/O 地址分配表Tab.1 I/O address allocation table

图2 PLC脉冲输出单元与伺服驱动单元连接Fig.2 PLC pulse output unit connected with the servo drive unit

3.4 伺服驱动器

伺服驱动器采用最早进入中国的日本三洋公司生产的SANMOTION R 系列RS1A03AA 交流伺服驱动系统。它具有响应速度快、精度高、体积小、价格低等优点。而且具有实时自动增益调整功能,参数设置共有多达13组几百个参数设置方法。速度响应频率达1 000 Hz,位置指令脉冲最大频率可达每秒5 M 脉冲,具有位置控制、速度控制、转矩控制、全闭环控制4种控制模式。本控制系统采用定位控制模式。

3.4.1 RS1A03AA交流伺服驱动器主要参数设置Group1(基本控制):

05(FFGN)=20,用于设置位置控制时的前馈补偿增益。

Group8(控制系统):

11(PCPTYP)=02,位置指令脉冲使用的是符号和脉冲列;

12(PCPPOL)=00,位置指令脉冲在上升沿时计数;

14(PCPMUL)=8,伺服驱动器输出的脉冲是其输入脉冲的8倍;

15(GER1)=8/1,位置指令脉冲的电子齿轮比设置为8/1。

3.4.2 电子齿轮功能

电子齿轮功能可以用来任意设置每单位指令脉冲对应的电机速度和位移量(脉冲当量),当上位控制器的脉冲发生能力(最高可输出频率)不足以获得所需速度时,可以使用电子齿轮功能中的指令脉冲倍频参数,其中指令脉冲倍频为输入指令脉冲和电子齿轮比的乘积。

由于传送带上两根筷子之间的距离为10mm,因此系统就要求设计为电机旋转一圈,传送带移动10 mm。其中伺服电机每接受一个脉冲传送带移动0.01mm,伺服马达外配的减速齿轮的减速比为8∶1,因此电机转一圈所需脉冲数f 的计算公式为

4 系统软件

4.1 设计思想

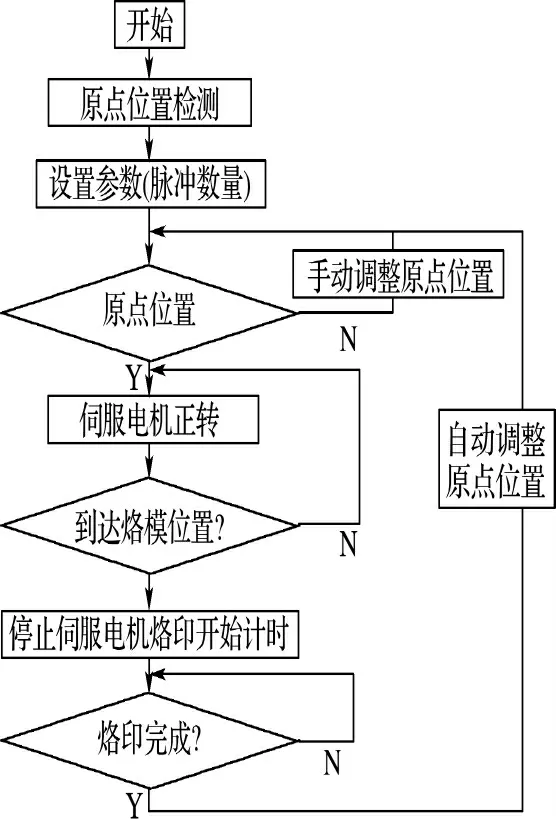

软件的总体设计思想:通过触摸屏点动控制设置烙印机的原点位置,不论传送带处于任何位置必须先返回到原始检测位置(原点位置的光电开关),PLC 通过对原点位置检测确认以后,发出相应的脉冲信号,控制伺服电机带动传送带移动到烙印模位置之后停下来,然后再由PLC发出指令控制汽动加热后的烙模上下运动对筷子进行烙印。筷子被烙印的部位仅有5 mm,因此传送筷子精确到达烙印模位置就是设备控制的关键,这样原点位置的设置及调整就非常重要。考虑到这一点,程序设计时,既可以通过触摸屏进行手动调整原点,又可以自动寻找原点程序。所设计的软件流程图如图3所示。

4.2 程序编制

4.2.1 PLC程序编制

图3 软件流程图Fig.3 Software flow chart

软件设计程序包括两部分:触摸屏组态程序和PLC控制程序。其中触摸屏组态程序主要负责监控系统的运行状态,PLC 控制程序的主要任务就是要控制伺服电机带动传送带使筷子精确定位。采用FX2N-1PG 脉冲发生单元产生的正转脉冲进行当前值增加计算,并将其计算值保存至C235计数器中,在编程中使用FROM/TO 指令,控制伺服电机带动传送带将筷子停放在到烙模模具位置,从而实现筷子精确定位。但计数必须从原点开始,因此上电和初始运行时,必须执行原点回归,将机械动作的原点位置的数据事先写入。PLC控制程序除包含伺服马达控制程序外,还包括汽缸控制程序和保护控制程序。其中伺服马达的控制程序是本控制系统的核心,编程时首先要对FX2N-1PG 单元内部的缓冲存储器(BFM)的参数进行设置,然后在程序中用指令FROM/TO实现,使之完成FX2N-1PG 与PLC 之间的数据交换。FX2N-1PG 模块内部缓冲存储区(BFM)[6]的部分参数定义及设置值如表2所示。

表2 FX2N-1PG 模块内部缓冲存储区(BFM)的参数定义Tab.2 Parameters of FX2N-1PG module internal buffer storage area(BFM)

4.2.1.1 定位控制

定位控制采用计数方法。计数采用加计数,通过触摸屏写进D100,然后再传入C235,首先要启动计数器C235接收伺服电机的脉冲数,设置适当的脉冲输出频率,根据脉冲数来比较设定值与当前值,通过比较结果计算出IPG 模块的输出脉冲参数,然后确定输出电机的停止位置。定位控制程序如图4所示。

图4 定位控制程序Fig.4 Positioning control program

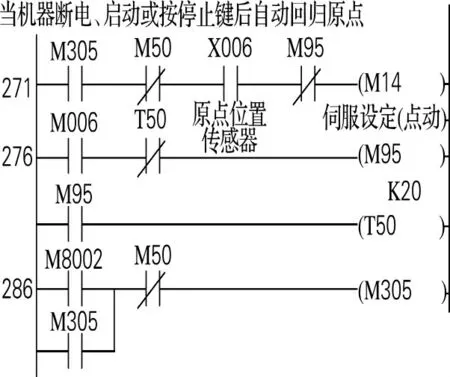

4.2.1.2 确定原点

筷子定位的准确度取决于原点位置,因此本设计中以光电传感器检测筷子输送带中第一根筷子料槽中是否有筷子为筷子原点标志。也可以通过触摸屏来完成。程序如图5所示。

图5 确定原点程序Fig.5 Determining the origin program

4.2.1.3 传送带行走、定位清零

本设备的工作原理是以光电传感器检测筷子输送带中第一根筷子料槽中是否有筷子为原点,从原点开始计算出第一根筷子料槽到达被烙印的位置所需的脉冲数,控制伺服电机带动传送带输送至该位置后停止,然后完成烙印工作的。光电传感器检测筷子位置计算是从光电检测传感器位置开始的,伺服电机带动传送带行走距离只需走过6根筷子间距即可,计数器计数6根筷子之后,然后清零。

4.2.2 触摸屏组态画面

触摸屏组态画面包括系统运行主画面、汽缸控制画面、送料伺服控制画面、筷子计数画面、报警画面和系统I/O 表画面。各控制画面的控制按钮都带有各对应控制对象的状态指示,能够真实反映各被控对象的运行状态。I/O 表画面组态有各开关量信号的状态指示灯,能够真实反映开关量信号的输入输出状态,能够监测生产量,对设备的运行维护起到十分重要的作用。

5 结束语

根据上述的思路和方法,由PLC控制伺服马达实现的筷子烙印机已在浙江金水双枪竹木筷子有限公司的生产线上投入运行。应用表明采用该控制方案投资少,系统结构设计合理,现场运行稳定可靠,代替了原来的简易的人工烙印设备,提高了工效,由原来的一次由烙模加工一根筷子提高到一次加工6根筷子,降低了生产成本;精度高,可靠性好,工作效率高;减少了机械结构,使机械结构简单,省去机械凸轮,易于维修,同时减少工作噪音;使用触摸屏操作使操作方式人性化,使用方便,操作简单,即便出现故障只要简单处理就可继续运行,是目前同类设备中技术最先进的生产机械。

[1]GREGOR D,KOSTA B.Advanced control algorithms embedded in a programmable logic controller[J].Control Engineering Practice,2006(14):935-948.

[2]雷状元.自动包装机原理[M].北京:机械工业出版社,1986.

[3]廖晓钟,刘向东.控制系统分析与设计[M].北京:清华大学出版社,2008.

[4]胡佑德,马东升,张莉松.伺服系统原理与设计[M].北京:北京理工大学出版社,1999.

[5]黄建新,刘建群,旷辉,等.触摸屏与PLC组成的伺服电机控制系统[J].仪表技术与传感器,2005(2):44-45.

[6]周万珍,高鸿斌.PLC 分析与设计应用[M].北京:电子工业出版社,2004.