汽车自动调整臂自调功能检测系统设计

2011-11-20邱国锋

邱国锋,罗 哉,林 敏

(中国计量学院计量测试工程学院,浙江杭州310018)

随着汽车技术的发展,汽车的载重量和行驶速度与早期相比已经有很大的提高,用户对汽车制动性能的要求日益提高.作为汽车制动系统的关键性部件,制动间隙自动调整臂(以下简称自动调整臂)必须具有良好的自动调节功能和可靠性.合理的制动间隙是制动系统正常工作的必要条件,因此稳定地保持制动摩擦衬片和制动鼓间隙值(即制动间隙值)恒定,是汽车制动系统设计和制造所关心的重点问题[1].

在自动调整臂产品研制、开发和生产方面,欧美等国已有完整的试验方法与相应的试验装备,与之相配套的检测标准、检测机构也相对比较完善.如美国的美国国家运输安全委员会(NTSB)就依据SAE J1462-1994对汽车自动调整臂进行产品质量检测.国外各主要自动调整臂生产厂家都有自己的检测装备,但由于技术壁垒等原因,其相关的关键设备与技术以及具体检测指标都对我国进行技术封锁,无法进行借鉴.目前,国内自动调整臂的试验研究落后,相关的试验装备与检测手段也相应缺乏,生产过程检测自动化程度也很低,测量误差较大,检测效果与国际通行标准的要求有一定差距[2];而且国内还没有符合国际标准的针对自动调整臂自调功能的专业检测设备.为了提高我国的自动调整臂产品竞争力,我们针对自动调整臂的自调功能,依据美国SAE J1462-1994标准,设计了自调功能的检测系统.

1 自动调整臂简介

1.1 自动调整臂的结构及工作原理

自动调整臂的典型结构如图1.

图1 自动调整臂的结构Figure 1 Structure of automatic slack adjuster

控制盘固定在车轴上作为定位元件,其上的开口对应于标准的制动间隙值,齿条可在开口内上下移动(在壳体的带动下).在制动开始时,齿条与开口的上端接触,在制动过程中,齿条移到开口的下端.超量间隙的调整是在制动回位的过程中完成的.回位时,壳体沿顺时针方向转动,壳体带动齿条移到开口的上端.如果存在超量间隙,壳体继续回位,齿条己不能移动,齿条驱动调整器转动,调整器带动蜗杆沿顺时针方向转动驱动蜗轮转动一永久的角度(当然凸轮轴亦转过同样的角度)而达到消除超量间隙,调节制动间隙到标准值[3].

1.2 自动调整臂应具有的性能及指标

自动调整臂应具备的性能及其指标主要有以下几项[4]:(1)过大蹄鼓间隙的调整,(2)正常蹄鼓间隙不调整,(3)由于正常磨损造成的蹄鼓间的增大应及时调整为正常值,(4)蜗杆正转扭矩值不能过大,(5)蜗杆反转扭矩不能过小,(6)以最大推力制动时的室臂角应在以90°为中心对称分布的允许变化幅度之内.

其中(3)为自动调整臂的重要性能.由于汽车在行驶过程中不断地制动,制动蹄摩擦片也随之逐渐磨损,造成蹄鼓间隙的增大.自动调整臂应能感知本身磨损的程度,当磨损到一定量时,应及时给予其等量的补偿,使各半轴的蹄鼓间隙又都恢复为正常值,使汽车保持良好的制动性能,制动时不会跑偏.

1.3 SAE J1462-1994标准简介

SAE J1462-1994标准是美国机动车工程师学会(SAE)制定的自动调整臂行业标准.该标准中对调整臂试验条件规定得非常详尽具体,包括试验扭矩、制动气室气压、周期次数、环境温度等实际运行中的各种真实情况.SAE成立于1905年,是国际上最大的汽车工程学术组织.其研究对象包括轿车、载重车及工程车、发动机、材料及制造等.SAE所制订的标准具有权威性,广泛地为汽车行业及其他行业所采用,并有相当部分被采用为美国国家标准.本文针对自动调整臂的自调性能,依据SAE J1462-1994标准,设计了相应的检测系统对其检测.

2 检测系统设计

2.1 检测系统工作原理

根据自动调整臂超量间隙的自动调整原理,检测系统采用实车制动轮毂单元作为调整臂试验时的负载,最大程度的接近实车状态,用以验证自动调整臂的自调功能[5].制动衬片间隙可由两个伺服机构进行精确调整,模拟实车制动衬片由于频繁刹车磨损而造成的间隙增大.测试系统的原理简图,如图2.

图2 系统测试原理图Figure 2 Diagram of the system testing principle

首先,利用伺服机构设置一个初始制动衬片间隙,这个间隙值比标准的制动间隙值要大,通过弹簧气室推动调整臂模拟制动过程[6,7].通过位移传感器实时监测自动调整臂每次制动的调整量,并观察经过数次制动,自动调整臂能否将制动间隙调整为标准的制动间隙值.同时由无间隙十字万向节连接调整臂蜗杆头,通过角度编码器实时监测调整臂蜗杆转动情况,以验证其自调功能.当S凸轮旋转的角度达到设定值,需更换制动衬片时,伺服机构可通过无间隙十字万向节转动蜗杆实现S凸轮复位,继续进行下一次试验.

2.2 系统硬件设计

该系统硬件主要由传感器、数据采集卡、工业PC机、运动控制卡、伺服电机、电磁阀、弹簧气室等组成.系统硬件结构框图,如图3.

图3 系统硬件结构框图Figure 3 Structure diagram of hardware system

本系统通过PCI总线和GPIB总线实现对数据采集、运动控制等模块之间的通信.各种传感器经信号调理电路转化为标准的电压信号输送到数据采集卡模拟量通道的输入端,采样信号经过A/D转换为数字信号后由数据采集卡输送到计算机,由计算机显示结果并打印.

系统采用研华高速、高精度多功能PCI总线数据采集卡PCL-1711,具有12位A/D转换器,采样速率可达100 kHz,16路单端模拟量输入,板载1K采样FIFO缓冲器,每个输入通道的增益可编程.满足了系统高速实时、高精度采样的要求[8].通过运动控制卡控制伺服电机运动,实现调整臂的加载与负载模拟以及S凸轮复位.

2.3 系统软件设计

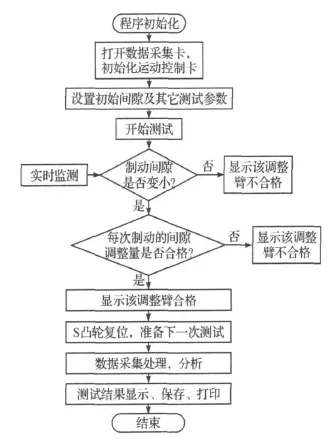

计算机软件采用Visual C++6.0作为开发环境,设计简单、人机交互界面友好,功能强大.试验过程的控制及过程中各种参数的测量、记录及数据处理均由工业控制计算机自动进行.软件有完整的参数设置功能,可分别设定试件的各项参数,以及试验的各项参数.在试验过程中,可动态显示条件参数值和测量参数值,并可根据需要改变试验条件和试验参数.计算机实时采集数据并显示数据曲线,可对设置参数、测得数据按要求自动进行分析处理.试验过程的数据可保存在指定目录下,可以通过多种方式进行查询.试验过程中,计算机软件实时监测各信号,当出现传感器失效或过载时,以及机械、电气系统故障等情况,报警同时自动停机,程序会自动记录当前试验状况及系统状况,故障修复后试验可以继续运行.系统测试的软件流程图,如图4.

2.4 测试步骤

(1)将被测调整臂将安装在花键轴上,并将弹簧气室推杆与调整臂连接,利用锁紧机构将调整臂定位并压紧;(2)启动电脑并初始化系统,设置制动间隙初始值、制动次数及凸轮复位角度等参数;(3)点击检测开关,计算机将显示弹簧气室推力、位移曲线、调整臂对制动间隙的调整量,前一次行程与后一次行程之差即为调整臂该次动作的自调量;(4)根据自调曲线、调整量和用户设定的参数判断被测件是否合格,以指示灯显示;(5)控制伺服电机通过无间隙十字万向节带动蜗杆反转,使S凸轮复位到初始位置,准备下一次测试.

图4 软件流程图Figure 4 Software flowchart of test system

3 测试结果及分析

本文根据《中华人民共和国机械行业标准》(JB/T 10633-2006)-专用检测设备评定方法指南,对检测设备的评定采用以下所述的评价方法[9].

3.1 专用检测设备评定指标

专用检测设备的评定指标通常有两项:精度和重复性,评定指标的具体含义如下.

1)精度:指被测量的测试结果与其真值一致的程度,又称为准确度,它是测量结果中系统误差和随机误差的综合反映.精度是定性的概念,是用其他术语来定量表述这种接近于真值的能力的,如准确度等级、误差等.

2)重复性:表征了在相同条件下对同一被测量进行连续多次测试所得结果之间的一致性.它深刻地反映了一种检测器具(设备)自身适应检测工作的能力.运用这项指标,能对测试结果随机误差的情况有透彻的了解.

3.2 精度评定实验

精度等级习惯上称为准确度等级,通常仪表的精度定义为:

本测试台制动间隙测量的精度等级设计是0.3级,即制动间隙测量的精度不低于0.3%.

在室温为20℃的实验室环境下对自动调整臂自调功能测试台测试精度进行评定.参考厂家所给的测试参数,将标准的蹄鼓间隙值设为0.9 mm,将初始的蹄鼓间隙设为2.7 mm.制动间隙测试曲线,如图5.

图5 制动间隙测试曲线Figure 5 Test curve of brake clearance

将测量值与标准间隙调整值进行比较.由于本测试系统的间隙测量量程为10 mm,根据公式(1)可计算出测试台的最低精度.计算结果表明,本测试装置作动压力最低测试精度达到了0.3级,满足精度设计要求.

3.3 重复性评定实验

测量能力指数Cg是一种以标准偏差Sg为基础的重复性评定指标[10],目前利用其对检测设备进行评定的方法已被广泛接受,具体步骤为:

将样件在设备上重复安装后测量50次,根据记录下的测量数据xi,但若连续测量10次后,得到的标准偏差并未显著地变化,一般可将测量次数50次修改为20次,并计算出平均值和标准偏差Sg,然后按以下公式求出测量能力指数Cg.

式(2)中,T—被测量的公差;

设备评定按“新设备验收”和“日常周期检测”来划分,两者评定通过的Cg要求不同.

1)新设备的验收:当Cg≥2.0时,

2)日常周期检测:当Cg≥1.33时,

此时,检测设备重复性符合要求.这一指标值所表达的含义十分清楚,被评定检测设备的测试结果的随机误差分布宽度(即置信区间大小),不大于被测量公差的10%.

选用一个自动调整臂样件,由同一个实验员分别在测试台测量20次,记录制动5次的间隙调整实验数据,其测试结果,如表1.

表1 制动间隙调整量测试数据Table 1 Test data of brake clearance adjusting

根据公式(2)、(3)和(4),并利用测试数据进行计算,计算结果,如表2.

表2 相关数据计算结果Table 2 Related data calculation results

由表2可知,设备的测量能力指数Cg=2.23.测试装置测量能力指数Cg大于2,表明该测试装置满足重复性标准[11,12],故评定通过.

4 结 语

本文采用实车制动轮毂单元作为调整臂试验时的负载,最大程度的接近实车状态,并进行了检测系统的硬件设计和软件设计.实验结果表明,该检测系统结构合理,操作使用方便,运行稳定,检测数据可靠有效.现在,该检测系统已成功运用于工厂测试中.

[1]吴修义.制动间隙自动调整臂[J].MC现代零部件,2005(9):100-102.

[2]杨蹈宇,伊贤军.制动间隙自动调整臂的技术现状及其发展趋势[J].企业技术开发,2005,24(5):4-7.

[3]桑 楠.S形凸轮制动间隙自动调整臂工作原理及运动仿真[D].武汉理工大学,2003.

[4]韩 峰.试谈汽车制动间隙自动调整臂性能及其指标[J].城市车辆,2005(2):54-55.

[5]SAE T RUCK AND BUS BRAKE COMMIT TEE.SAE J1462-1994,External automatic slack adjuster tests procedure[S].New Yo rk:Society of Automotive Engineers,1994.

[6]中华人民共和国建设部.CJ/T 242-2007,城市客车外置式制动间隙自动调整臂[S].北京:中国标准出版社,2007.

[7]沈军民,朱桂英.汽车制动间隙自动调整臂测试系统设计[J].机床与液压,2006(10):159-160.

[8]曹正策,吴 森,郭 亮.数据采集系统在混合动力电动汽车上的应用[J].汽车工程,2007,29(4):270-273.

[9]中华人民共和国国家发展与改革委员会.JB/T 10633-2006,专用检测设备评定方法指南[S].北京:机械工业出版社,2006.

[10]孙冠群,李晓青,张黎锁,等.SR调速系统控制器设计[J].中国计量学院学报,2006,17(3):207-211.

[11]袁玉静,钱绍圣.扩展不确定度分析与评定[J].中国计量学院学报,2004,15(3):181-185.

[12]张钟华.现代计量测试技术的进展[J].中国计量学院学报,2006,17(1):1-7.