联轴节电子束焊焊缝超声相控阵检测技术

2011-11-14万升云章文显刘仕远任好娟陈仕华

万升云,章文显,刘仕远,任好娟,陈仕华

(南车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011)

联轴节电子束焊焊缝超声相控阵检测技术

万升云,章文显,刘仕远,任好娟,陈仕华

(南车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011)

针对联轴节电子束焊缝比较特殊、射线和普通超声波检测存在一定困难的特点,采用超声波相控阵检测技术来进行检测。分析联轴节电子束焊缝的结构,结合超声波相控阵检测技术的特点,确认相控阵检测技术可用于该类型焊缝的检测。制订相控阵检测工艺,设计制作了灵敏度测试试块,并进行试验。结果表明,采用超声波相控阵检测技术可同时进行A型、B型、C型超声波检测扫描,具备检测灵敏度高、检测结果直观等特点,可有效实现联轴节电子束焊焊缝缺陷的检测。

联轴节;电子束焊;超声波检测;超声波相控阵检测;无损检测

0 前言

电子束焊是一种高能量密度、高焊接效率的焊接方法。与其他焊接方法相比,具有焊缝宽度小、深宽比大、热影响区小、母材变形小、输入能量容易精确控制等一系列特点。南车戚墅堰机车车辆工艺研究所有限公司生产的联轴节由于结构复杂、制造质量要求高,采用其他焊接方法无法满足工艺质量要求,因此采用了电子束焊。

由于电子束焊接设备、工装夹具、焊接工艺、热处理方式或人员操作等原因,在焊接过程中难免会产生气孔、微裂纹、熔透深度不够等缺陷。这些缺陷的存在,不仅影响联轴节的性能,而且严重影响了机车车辆的安全运行。因此,要求对联轴节电子束焊焊缝进行无损检测,并能给出定位、定量的检测结果,以便对联轴节焊接质量进行准确评价,从而保证联轴节的焊接质量和行车运输安全。

1 常规检测技术特征分析

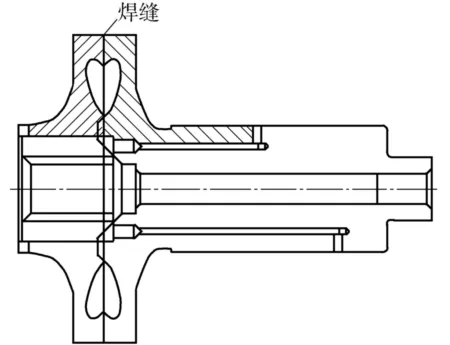

在联轴节制造和质量技术条件中,对缺陷大小和熔透深度要求非常严格,加之联轴节结构的限制(见图1),常规的X射线和超声波检测技术难以满足检测要求。

1.1 X射线检测技术分析

X射线探伤比较直观,通过X射线底片能看到缺陷的形貌和分布等信息,但X射线探伤对于在工件壁厚方向尺寸较小(<2%T)的缺陷不敏感,有时可能检测不出。联轴节电子束焊缝金属和热影响区较窄,缺陷一般都发生在焊缝中心,在工件厚度方向的尺寸也较小,X射线探伤不易检测。对于这类缺陷最好的透照方向是平行于焊缝,而联轴节为封闭结构,胶片无法放置,接收不到缺陷图像,因此无法采用这种方式透照。工艺试验过程中,曾采用X射线垂直透照未发现缺陷,解剖下来却发现一条30 mm弧长的条形缺陷。

图1 联轴节结构示意

1.2 常规超声波检测技术分析

X射线检测无法满足检测要求,尝试采用超声波检测技术。常规超声波检测虽然不存在上述问题,但也有其局限性。

超声波探伤通过计算或试块对比可以得到缺陷的当量值,由于无法直观地看到类似X射线底片提供的缺陷图像,对缺陷的真实形貌、大小并不清楚;超声波探伤比较抽象,除了制定相应的工艺标准外,探伤人员的操作是否规范(比如扫查速度是否过快、扫查是否全覆盖等)、是否有足够的判伤经验等都容易造成漏检;由于连轴器产品结构特殊,采用常规超声波方法检测时,有的部位无法检测,容易漏探;电子束焊焊缝非常窄,但深度大,常规超声波检测难度较大,无法精确测量熔焊深度,难以满足质量要求。为了解决以上问题,采用相控阵超声波成像检测技术。

2 相控阵超声成像检测技术

相控阵超声检测是用若干压电阵元组成阵列换能器,实现声束的相控发射与接收。与传统超声波检测技术相比,相控阵超声检测技术的优点是:(1)采用电子方法控制声束聚焦和扫描,可以在不移动或少移动探头的情况下进行快捷的扫描,提高检测效率;(2)具有良好的声速可达性,能对复杂几何形状的工件进行扫描;(3)具有优化控制焦点尺寸、焦区深度和声速方向,可提高检测分辨力、信噪比和灵敏度等性能;(4)能检测一些临界缺陷(无论缺陷方向),提高检测、定位、定量和定向精度;(5)对“合乎使用”(或称“工程临界评定”或“寿命评价”)检测提供易于判读的定量分析报告。

传统的超声波检测通常采用一个晶片来产生超声波,只能产生一个固定的波束,其波形是预先设计的,因而无法改变。相控阵超声检测的探头由数个小的压电晶片按照一定的序列构成,使用时相控阵仪器按照预定的规则和时序对探头中的一组或全部分别进行激活,即在不同的时间内相继激发探头中的多个晶片,每个被激活的晶片发射的超声波束互相干涉形成新的波束,波束的形状和偏转角度等可以通过激发晶片的数量和时间来控制。常用的相控阵晶片阵列有线阵、矩阵、环阵等,其中一维线阵应用最为成熟,从控制角度讲,最容易编程控制,并且费用明显少于其他阵列。目前已含有256个晶片的探头,可满足多种情况的应用。

3 相控阵超声检测工艺方法

3.1 检测工序安排

锻造毛坯→左半、右半精加工→传统超声波检测、磁粉探伤→电子束焊接→焊后热处理→焊缝顶部外圆面加工→相控阵超声检测。

3.2 对比试块的制作

为了验证相控阵超声检测技术检测联轴节电子束焊焊缝质量的可行性和可靠性,根据联轴节的结构特点制作了联轴节电子束焊焊缝的对比试块。并根据实际焊接过程中容易出现的缺陷性质和质量验收要求,试块中的缺陷设计为平底孔缺陷,其尺寸分别为φ 1 mm、φ 2 mm、φ 3 mm、φ 4 mm、φ 5 mm五种规格缺陷,深度均为6 mm。为确保焊缝熔透深度的可靠检测,设计了20.1 mm、21.2 mm、22.1 mm、23.2 mm、24.1 mm和25.2 mm不同尺寸的焊缝熔透深度。

为了确定和校验检测灵敏度,并结合质量要求,设计了用于斜探头灵敏度确定和校验的φ 2 mm×6 mm短横孔对比试块和用于直探头灵敏度确定和校验的φ 3 mm平底孔对比试块。

3.3 检测探头确定

为保证焊缝的全面可靠检测,工艺设计中要求采用有32个晶片的直探头和斜探头,扇扫角度分别为±20°~±80°和40°~80°。

3.4 检测面

检测面的确定一方面要保证检测方便,便于操作;另一方面要求保证整个焊缝的全面检测,无检测盲区。在外圆面进行检测时,经解剖验证,效果较差。实际检测时,在联轴器右半焊缝部位平面进行检测,效果最佳。

3.5 检测灵敏度

调节仪器增益按钮,分别用零度直探头对准20mm声程处φ 3 mm平底孔,使其反射波高至仪器满幅度的80%;用斜角横波探头对准深度20mm处φ 2mm× 6 mm短横孔,使其反射波高至仪器满幅度的80%,以此作为实际检测时的灵敏度。

4 检测结果与分析

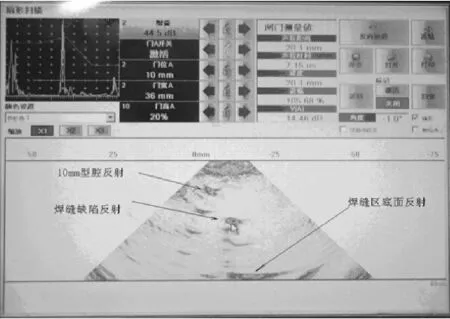

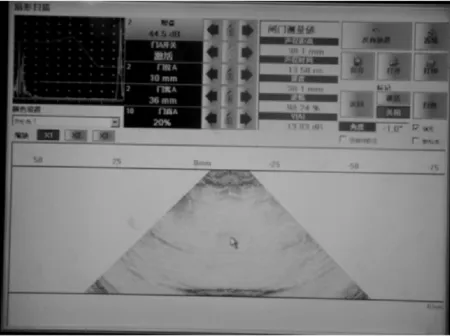

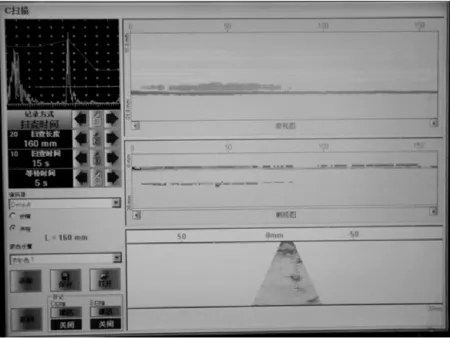

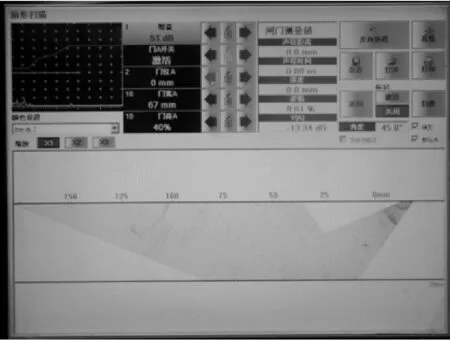

按照上述检测工艺,除进行模拟试验验证外,还检测了1 500余件实物工件,发现有缺陷的联轴节21件。同时,对相控阵超声检测发现有问题的工件进行标识和定位,然后分别进行解剖验证,结果为:检测过程中发现一个联轴器距探测面深度20 mm、距外圆面22 mm处有断续一周线性缺陷反射波,最大平底孔当量为φ 3 mm+6 dB,相控阵扫描结果如图2所示。焊缝无缺陷时直探头扇扫显示图像如图3所示;有缺陷时直探头C扫描图如图4所示。

图2 直探头扇扫

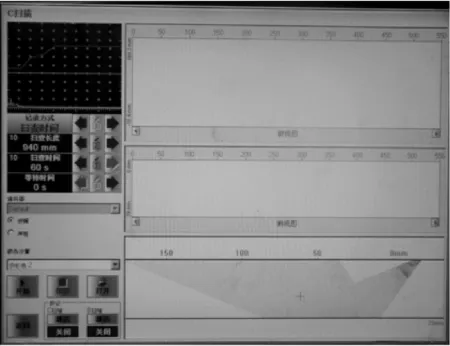

为确保焊缝全方位检测无检测盲区,实际检测时还采用斜探头进行检测,检测结果如图5、图6所示。

从图中可以直观地看到缺陷在焊缝中的深度、位置和形状。

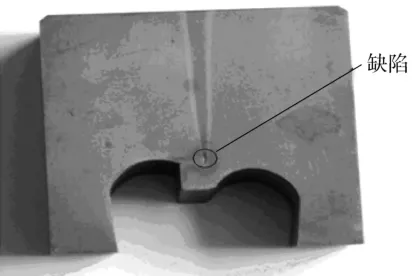

为验证检测结果的准确性和可靠性,对部分检测结果进行了解剖验证。图7为与型腔薄壁相连的焊缝根部存在气孔的解剖照片。

图3 焊缝无缺陷部位直探头扇扫

图4 直探头C扫描

图5 斜探头扇扫

图6 斜探头C扫描

5 结论

(1)对于联轴节电子束焊焊缝,采用超声相控阵检测技术能够可靠地检测焊缝内部缺陷和熔透深度。

图7 有缺陷部位切片照片

(2)探头的行走方向应与探头扇扫方向垂直;对于同一缺陷,随着相控阵探头焦点位置的变化,波幅出现明显变化。

(3)对于直接接触法而言,直探头有机玻璃楔块的厚度决定了探测深度。因为加装有机玻璃楔块,类似于常规A超的水浸法探伤,工件一次底波应该出现在有机玻璃二次界面波之前。因此,检测不同厚度的工件就应换装对应厚度的有机玻璃楔块。

(4)定量时应以A型显示为主,B型、C型为辅;定性时应以C扫直观的图像显示为主。

(5)不同的灵敏度下扫查后得到的缺陷俯视图面积不同。灵敏度越高,缺陷俯视图像面积越大,因此灵敏度不应过高,以免缺陷俯视图失真。

(6)超声相控阵检测一般应该实施机械扫查或借助工装手工扫查,重复性好,可实时显示A超、B扫描、C扫描图像,并对图像进行处理和3D显示,检测结果直观,对于探伤人员减少漏检非常有帮助。但是与常规超声波检测一样,也受到诸如表面粗糙度、耦合质量、被检材料的冶金状态、探测面选择等工艺因素的影响,仍然需要有对比试块来校准,仪器的调节过程比较复杂,调节准确性对检测结果影响较大。

Research on PAUT technology of EBW welding seam

WAN Sheng-yun,ZHANG Wen-xian,LIU Shi-yuan,REN Hao-juan,CHEN Shi-hua

(CSR Qishuyan Institute Co.,Ltd.,Changzhou 213011,China)

According to the special characteristic of electron beam weld in shaft coupling,it is hard to apply radiographic testing and normal ultrasonic testing,so the phase array ultrasonic testing(PAUT)is required.In the paper,the structure of the electron beam weld (EBW)in the shaft coupling is analyzed,and also the trait of PAUT.So it seems that the PAUT is fit to the EBW.And then a PAUT process is setup,reference block for sensitivity is produced,and several experiments are put in.At last,it is shown,A-type,B-type and C-type ultrasonic testing can be done synchronously via PAUT,and it has characteristics of high sensitivity,intuitionistic result,etc.so as to apply testing on EBW in shaft coupling availably.

shaft coupling;electron beam weld(EBW);ultrasonic testing;phase array ultrasonic testing(PAUT);non-destructive testing(NDT)

TG115.21

B

1001-2303(2011)11-0084-04

2011-05-16

中国南车科技计划资助项目(2011NCK109)

万升云(1966—),男,湖北人,教授级高工,博士,主要从事无损检测工艺技术研究和管理工作。