热成形金属复合材料的微观结构及力学行为研究

2011-11-02张宗华刘书田申国哲

马 宁,张宗华,胡 平,郭 威,刘书田,申国哲

(1大连理工大学工业装备结构分析国家重点实验室,辽宁大连116024;2大连理工大学汽车工程学院,辽宁大连116024;3吉林大学材料科学与工程学院,长春130025)

热成形金属复合材料的微观结构及力学行为研究

马 宁1,2,张宗华1,胡 平1,2,郭 威3,刘书田1,申国哲2

(1大连理工大学工业装备结构分析国家重点实验室,辽宁大连116024;2大连理工大学汽车工程学院,辽宁大连116024;3吉林大学材料科学与工程学院,长春130025)

对汽车车门防撞梁热成形 (成形与淬火同时进行)过程进行了研究,发现由于成形过程中钢材表面发生氧化脱碳,得到的防撞梁零部件表面软而内部硬,材料性质在厚度方向上呈连续梯度分布,即表面硬度、强度低而内部的硬度、强度高,这样形成了新型连续梯度分布的多层金属复合材料。对汽车车门防撞梁这种新型金属复合材料的微观结构、硬度、强度及塑性变化规律进行研究,并进行三点弯曲对比实验。在此基础上研究这种新型金属复合材料的碰撞及吸能性能,根据金相分析及三点弯曲实验建立了防撞梁的有限元分析模型。通过对比金属复合材料与内部各相材料冲击时所受到的冲击力、吸能等性能,发现这种新型金属复合材料综合了各单相材料的优秀性能,适合用于承受冲击吸能构件的选材。

热成形 (热冲压);金属复合材料;防撞梁;微观结构;冲击力;吸能

汽车轻量化的研究是现代汽车设计制造的一大主流。高强度材料的应用是目前轿车车身轻量化技术的一种普遍途径。近年来,发源于欧洲的高强度钢板热成形(也称作热冲压)技术受到工业界的关注。热成形工艺的技术优势如下:能够成形强度高达1500MPa的零部件,可组焊成高强度驾乘单元,承受6t以上的静压而不损;通过减小壁厚或截面尺寸从而减轻质量(达18%~35%),实现轻量化,并节约材料消耗。

热成形技术原理是把特殊的硼合金钢加热使之奥氏体化,随后将红热的板料送入有冷却系统的模具内冲压成形,同时被具有快速均匀冷却系统的模具冷却淬火,钢板组织由奥氏体转变成马氏体,从而得到超高强度比的钢板。热成形技术具有高强度比的优点,高温下,材料塑性、成形性好,能一次成形复杂的冲压件;高温下成形能消除回弹影响,零件精度高,成形质量好。热成形工艺打破常规,构思新颖,是冲压成形领域的前沿技术,可广泛应用于汽车前、后保险杠、A柱、B柱、C柱、车顶构架、车底框架以及车门内板、车门防撞杆等构件的生产。

热成形技术的巨大前景已引起研究者的关注,研究内容集中在理论、数值模拟及实验方面[1-3]。目前有学者对热冲压钢板的表面防氧化涂层进行研究[4-6],不过关于热冲压过程中的表面氧化脱碳现象的研究较少。本工作从一个全新的角度研究了汽车车门防撞梁热冲压过程中钢板表面氧化脱碳现象,即由于氧化脱碳得到的冲压件表面软而内部硬,材料性质在厚度方向上呈梯度分布,即表面硬度、强度低而内部的硬度、强度高,形成了新型多层金属复合材料。本工作对热成形防撞梁进行三点弯曲实验和相应的有限元模拟研究。通过对比防撞梁金属复合材料与内部各相材料冲击时所受到的冲击力、吸能等性能,发现这种新型金属复合材料综合了各单相材料的优秀性能,适合用于承受冲击吸能构件的选材。

1 车门防撞梁硼钢热成形实验过程

本工作研究的热成形车门防撞梁材料为一种可称为22MnB5的材料[2,6],其化学成分如表1所示。此类含硼钢是目前广泛应用于热冲压成形的钢板,这类钢的成分特点是在C-Mn钢的基础上添加一定质量分数的硼。固溶的硼偏析在奥氏体晶粒边界,延迟了铁素体和贝氏体的形核进而增加了钢的强度。

表1 材料化学成分(质量分数/%)Table 1 Chemical compositions of boron steel(mass fraction/%)

本工作研究的汽车车门防撞梁热成形零部件如图1所示。

图1 热成形防撞梁零部件示意图Fig.1 The automotive door beam

确定热冲压工艺为两步成形的方法,模具简图如图2所示。图2(a)表示第一步成形的模具简图,图2(b)表示具有冷却管道的最终成形模具。

防撞梁零部件的加热炉为可控气氛保护加热炉;对于热冲压工艺,模具的冷却管道分布是决定防撞梁零部件最后成形性能的关键因素之一,其冷却系统的设计应同时满足机械强度与传热效率两方面的要求,并且保证模具温度满足板材马氏体形成及组织分布的均匀性要求。通过对防撞梁模具冷却管道的优化设计、模拟及实验的方法[7,8]使板料在750~800℃范围内成形,并且在大于50℃/s的冷却速率下均匀冷却成形。成形后的防撞梁零部件如图1所示。

图2 热成形模具示意图(a)第一步成形模具;(b)具有冷却管路的最终成形模具Fig.2 Sketch of hot forming dies(a)first forming die;(b)final forming die with cooling system

2 多层金属复合材料的微观组织分析

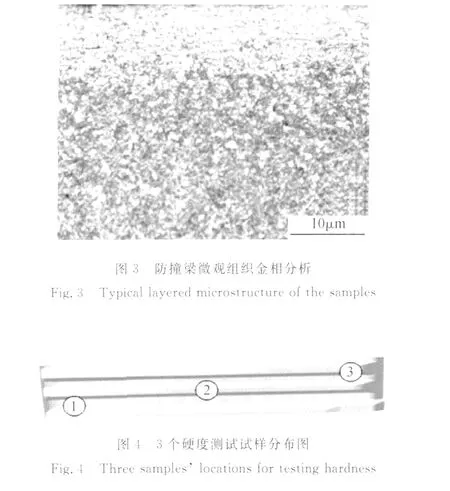

对成形后的防撞梁零部件进行微观组织的金相分析,典型的金相组织如图3所示,从表面到内部依次为铁素体组织、铁素体及马氏体的混合组织与完全的马氏体组织,将这三层组织构成的材料称为热成形新型多层金属复合材料;其中各层组织的厚度取决于加热炉内保护气体含量的控制。

对热成形后的防撞梁复合材料按图3所示从表面到内部进行硬度测试,所取试样如图4所示。

图5(a),(b),(c)分别为3个试样的硬度分布图,可以看出硬度从表面到内部逐渐增加,HRC硬度从20左右增加到50左右,这与金相实验观测到的微观组织相对应;3个试样的变化趋势基本一致,这也说明热成形过程中试件得到均匀可控的成形与淬火。

根据硬度与强度及材料塑性之间的关系[9,10]可知:该防撞梁复合材料的强度分布与硬度分布趋势相同,而材料塑性性能的分布与硬度的分布趋势相反,说明该金属复合材料为新型连续梯度分布的复合材料。

3 金属复合材料三点弯曲实验及有限元分析

对上述热成形冲压件进行三点弯曲实验。同时,根据第1部分对防撞梁的微观组织分析及第2部分对防撞梁的硬度分析,建立金属复合材料三点弯曲有限元分析模型,如图6所示。

热成形防撞梁在厚度方向上的材料分布如图7所示,板料厚度为1.6mm,第1层厚度0.9mm,第2层厚度0.2mm,第3层厚度0.15mm,材料厚度从1到3表示材料的屈服强度依次降低,但材料的延展性依次增加。材料参数根据拉伸实验及第2部分分析的硬度与强度、塑性之间的关系取得。采用层合板理论[11]模拟复合材料在厚度上的分布,同时考虑材料的应变失效。

对热冲压的防撞梁零部件及冷冲压(无淬火过程)防撞梁零部件进行准静态三点弯曲实验,并利用LSDYNA商业软件分别进行有限元三点弯曲数值模拟。

图8为三点弯曲实验和数值模拟在加载阶段的冲击力-位移对比曲线。从实验结果可以看出热冲压件的最大弯曲载荷远大于冷冲压件(超过冷冲压防撞梁零部件3倍左右),说明热冲压成形工艺使金属材料在厚度方向上的性能呈梯度变化,形成的多层复合材料显著提高了结构的抗弯曲能力。数值模拟结果和实验结果基本吻合,说明本工作采用的数值模拟方法和材料模型是可行的。

4 复合材料碰撞冲击力吸能性能分析

基于上述准静态数值模拟方法的可行性,利用LS-DYNA商业软件对热冲压防撞梁零部件在动态冲击载荷作用的弯曲吸能性能进行研究。以冲头质量为50kg,冲击速率为50km/h的动态载荷,分别对厚度为1.6mm的金属复合材料和各单层材料结构在相同工况下进行数值模拟。图9给出了动态冲击载荷作用下的冲击力-位移对比曲线,可以看出第一种材料的冲击力水平最高,第三种材料的冲击力水平最低,第二种材料和复合材料的冲击力水平居中,这与第2部分分析的材料性能相符。但第一种材料的峰值力也是最大的,这对于车门的耐撞防护极为不利,因为在碰撞过程中过大的峰值力会对司乘人员造成伤害。由于第一种材料的延展性较差,在弯曲过程中使其过早地丧失承载能力。而复合材料结构的峰值力低于第一、二种材料,同时在整个弯曲过程中,冲击力水平保持较平缓。

图10给出了动态冲击载荷作用下的吸能-位移对比曲线。随着弯曲位移的增加,吸能呈线性逐渐提高,但第一种材料在弯曲位移达到60mm时,吸能开始下降并趋于稳定,这是因为第一种材料的塑性变形能力较差导致应变失效造成的。而复合材料结构凭借其软硬结合的特点,性质发生逐层失效(即外层软的材料发挥延伸率大的特点使内层强度大的马氏体材料不至于过早失效),保持了较高吸能能力。

图9 动态冲击载荷作用下的冲击力-位移曲线Fig.9 The impact force-displacement curves of the part by hot forming

图10 动态冲击载荷作用下的吸能-位移曲线Fig.10 The impact energy absorption-displacement curves of the part by hot forming

综上所述,动态冲击载荷作用下的三点弯曲数值模拟分析说明复合材料结构有助于降低结构的峰值冲击力,同时较平缓的冲击力水平及材料的逐层失效使结构保持较高的吸能能力。因此,防撞梁热成形金属复合材料综合了各单相材料的优秀性能,适合用于承受冲击吸能构件的选材。

5 结论

(1)通过分析汽车车门防撞梁热成形过程中板料的成形工艺及其微观组织,发现由于氧化脱碳而形成的铁素体-铁素体与马氏体的混合组织-马氏体组成的新型多层金属复合材料。

(2)分析了这种热成形新型金属复合材料各层的硬度、强度及塑性性能的连续梯度分布规律;进而对防撞梁进行三点弯曲实验及数值模拟,证明了车门防撞梁热成形新型金属复合材料具有优越的承载性能(比常规高强度钢高3倍左右),建立了有限元分析模型并证明了模型的有效性。

(3)通过对比车门防撞梁热成形新型金属复合材料与内部各相材料在冲击载荷作用下的冲击力、吸能等性能,说明热成形金属复合材料有助于降低结构的峰值冲击力,同时较平缓的冲击力水平及材料的逐层失效使结构保持较高的吸能能力。因此,热成形金属复合材料综合了各单相材料的优秀性能,适合用于承受冲击吸能构件的选材。

[1] MA Ning,HU Ping,SHEN Guo-zhe,et al.Model and numerical simulation of hot forming[A].ISAS Conference Proceedings[C].Beijing:Metallurgical Industry Press,2009.362-367.

[2] MA Ning,HU Ping,GUO Wei,et al.Feasible methods applied to the design and manufacturing process of hot forming[A].IDDRG2009 Conference Proceedings[C].Golden,CO USA:IDDRG,2009.835-843.

[3] NADERI M,UTHAISANGSU K V,PRAHL U.A numerical and experimental investigation into hot stamping of boron alloyed heat treated steels[J].Steel Research International,2008,79(2):77-84.

[4] J ENNER F,WAL TER M,MOHAN R,et al.Evolution of phases and microstructure during heat treatment of aluminized low carbon steel[J].Materials Science and Technology,2008,10(3):1722-1732.

[5] FAN D W,KIM H S,BIROSCA S,et al.Critical review of hot stamping technology for automotive steels[A].MS&T Conference Proceedings[C].Detroit:MS&T,2007.28-33.

[6] HEIN P,KEFFERSTEIN R,DAHAN Y.Hot stamping of USIBOR 1500P:part and process analysis based on numerical simulation[A].New Development in Sheet Metal Forming Technology Conference Proceedings[C].Stuttgart,Germany:University Stuttgart,2006.163-175.

[7] HOFFNANN H,SO H,STEINBEISS H.Design of hot stamping tools with cooling system[J].CIRP Annals-Manufacturing Technology,2007,56(1):269-272.

[8] PETIPIERRE A B I.CFD simulations of pressure loss in pipes with different geometries[D].Lulea,Sweden:Lulea University of Technology,2007.

[9] CHENG Y T,CHENG C M.Scaling approach to conical indentation in elastic-plastic solids with work hardening[J].J Appl Phys,1998,84:1284-1289.

[10] DAO M,CHOLLACOOP N,VAN VLIET KJ,et al.Computational modeling of the forward and reverse problems in instrumented sharp indentation[J].Acta Mater,2001,49(19):3899-3918.

[11] YANG J,CHEN H S.Dynamic response of initially stressed functionally graded rectangular thin plates[J].Composite Structures,2001,54:497-508.

Microstructure and Mechanical Behavior of New Type Multi-layer Metallic Composite Material in Hot Forming

MA Ning1,2,ZHANG Zong-hua1,HU Ping1,2,GUO Wei3,LIU Shu-tian1,SHEN Guo-zhe2

(1 National State Key Laboratory of Structural Analysis for Industrial Equipment,Dalian University of Technology,Dalian 116024,Liaoning,China;2 School of Automotive Engineering,Dalian University of Technology,Dalian 116024,Liaoning,China;3 College of Materials Science and Engineering,Jilin University,Changchun 130025,China)

The hot forming(quenching and forming at the same time)oxidizes and decarburizes the steel surface.The automotive components and parts formed in this technique show soft surface and hard inside.The material properties present gradient distributions in the thickness direction.The exterior hardness and strength are low,while the interior hardness and strength are high.Then the new type multi-layer metallic composite material is formed.To investigate the crashworthiness of the new metallic composite materials,the hot forming stamping pieces are experimentally and numerically studied.Taking the door reinforced beam for the samples,the three-point bending was carried out by experiment and finite element analysis(FEA).By comparing the crash force and energy absorption between the metallic composite materials and its every single phase material,it is found that the metallic composite materials have the comprehensive performance of every single phase material.So the new metallic composite material is a good alternative material in application of absorbing energy.

hot forming(hot stamping);metallic composite material;reinforced beam;microstructure;impact force;energy absorption

TB331

A

1001-4381(2011)05-0088-05

国家高技术研究发展计划(863计划)(2009AA04Z101)资助项目;国家自然科学基金重点项目(10932003);国家重大基础研究发展计划(973计划)(2010CB832700)资助项目

2009-11-19;

2010-02-28

马宁(1979—),男,博士,研究方向为车身设计、制造及工艺分析,联系地址:大连理工大学汽车工程学院(116024),E-mail:ningma@china.com

胡平(1956—),男,教授,博士研究生导师,主要研究方向为车辆工程及固体力学,联系地址:大连理工大学汽车工程学院(116024),E-mail:pinghu@dlut.edu.cn