新型干法烟气脱硫反应器的性能仿真研究

2011-10-26李涛丁丹萍中国核电工程有限公司河北分公司石家庄050021

李涛 丁丹萍 中国核电工程有限公司河北分公司,石家庄 050021

新型干法烟气脱硫反应器的性能仿真研究

李涛 丁丹萍 中国核电工程有限公司河北分公司,石家庄 050021

火电厂燃煤过程排放的污染物(SO2、NOX)是我国大气污染的主要来源之一。基于对我国火电厂烟气脱硫脱硝技术的大量调研,在此基础上,总结了目前脱硫脱硝行业的主要问题和开发重点,开发一种新型的铝基铜(CuO/γ-Al2O3)干法烟气脱硫脱硝技术。并提出一种新型铝基铜干法烟气脱硫脱硝反应器,对该反应器内脱硫和还原进行了性能仿真研究,同时对其进行了数值模拟,用以验证其性能及可行性。

脱硫脱硝;铝基铜;催化剂反应器;数值模拟

The pollution-SO2, NOX is one source of air pollution during coal-fired process. Based on numerous studies of desulphurization and denitrification in our power plant flue gas, core issues on current desulfurization and denitrification have been summarized. A new type of desulfurization and denitrification reactor on CuO/γ-Al2O3dry is proposed.

By the study emission performance and numerical simulation of Desulfurization and reduction in the reactor, the capability and practicability can be validated.

1 烟气脱硫脱硝方法发展现状

烟气脱硫脱硝一体化技术目前大多处于研究与工业示范阶段,但由于其在同一套系统内能同时实现脱硫与脱硝,具有设备精简、占地面积小、基建投资少、运行管理方便、生产成本低等优点,特别是随着NOx排放控制标准的不断严格,脱硫脱硝一体化技术正受到各国的日益重视。目前国内外烟气脱硫脱硝技术典型的工艺有干法和湿法:干式工艺包括固相吸收/再生法、气/固催化工艺、辐射法、碱性喷雾干燥等;而湿式工艺主要是氧化/吸收法和铁的螯合物吸收法等。干法烟气脱硫脱硝工艺由于工艺较为复杂,要求的固体吸收剂或催化剂性能较高而且价格昂贵,操作不方便等缺点而制约着其发展,本文提出的铝基铜(CuO/γ-Al2O3)干法烟气脱硫脱硝技术就可归结为此类工艺。铜法吸收还原过程是60年代由Shell公司提出的,经过30多年的研究,至今仍没有工业化的报道,主要原因是由于CuO 在不断的吸收、还原和氧化过程中,物化性能逐步下降,经过多次循环之后就失去了作用。本文提出的新型回转式脱硫脱硝及再生一体化反应器不仅可以将吸收反应塔与再生反应塔合并起来,减少工程造价,并且充分解决了CuO在不断的吸收、还原和氧化过程中,物化性能逐步下降的问题。湿法烟气脱硫脱硝工艺由于其占地面积大,脱硫脱硝产物不能反复利用等缺点收到其制约。找到一种高效节能的脱硫脱硝方法已经急不可待。

2 铝基铜干法烟气脱硫技术原理及先进性介绍

CuO/Al2O3催化吸附剂系统由于能够从烟气中同时脱硫脱硝并且能够循环利用。该技术的工艺流程为:烟气流过安装在低温省煤器后的CuO/Al2O3反应床(床温为300~500℃),烟气中的二氧化硫与氧化铜在氧化气氛中反应生成硫酸铜,从而达到脱除二氧化硫的目的;往烟气中通入适量的NH3,可以使脱硫脱硝一体化。向硫酸盐化(简称硫化)的脱硫剂中通入还原性气流如氢气、甲烷或一氧化碳等,硫酸铜还原成单质铜,脱硫剂得到初步再生;然后,脱硫剂返回反应床,再生单质铜被烟气中的氧气迅速氧化成氧化铜,此时脱硫剂完全再生,再加入脱硫反应行列。

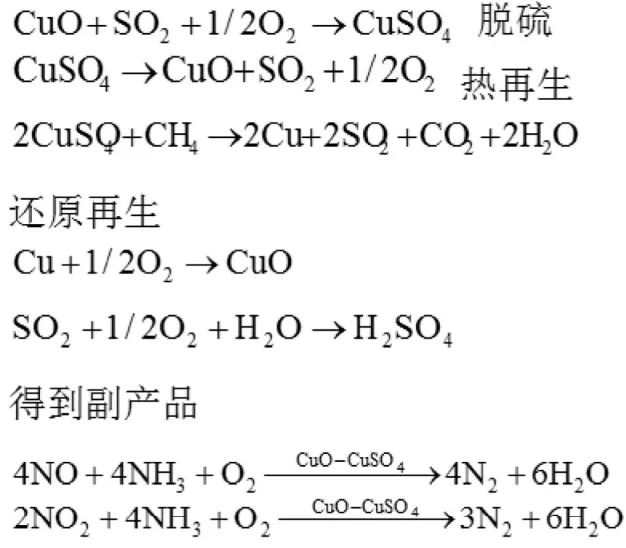

反应方程式如下:

实际上,在化铜起到化学吸附的作用,而在脱硝过程中氧化铜与硫酸铜起到催化的作用。本文大胆地提出利用陶瓷载体制成新型铝基铜脱硫反应器。在陶瓷载体的内表面涂一层多孔的活性γ- Al2O3涂层,其粗糙的多孔表面可使载体的实际催化表面积大大增加。γ- Al2O3具有较大的比面积(>200m2/g),适合的孔分布,并具有一定的强度,其缺点是高温(>900℃)时会发生相变,从而导致结构破坏。在γ-Al2O3涂层的表面再涂上CuO就构成了新型的铝基铜脱硫反应器。

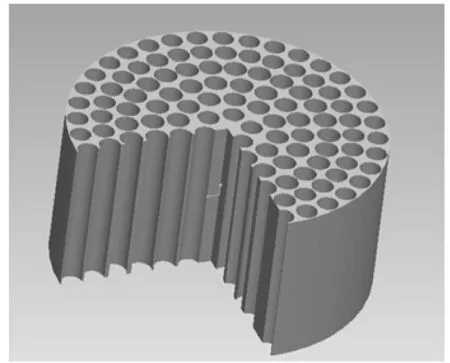

图1.回转式反应器催化剂载体示意图Figure 1. Catalyst reactor Rotary vector diagram

图1为新型回转式脱硫脱硝反应器的催化剂载体示意图,此载体选用陶瓷作为本体,此陶瓷载体起到了支撑的作用。在陶瓷载体表面是Al2O3,作为铝基铜催化吸附剂载体。然后涂抹CuO吸附剂。本载体采用圆形管道设计,与以往的矩形管道相比可以有效增大吸附表面积,而且用这种形式可以有效地克服颗粒催化剂带来的磨损。

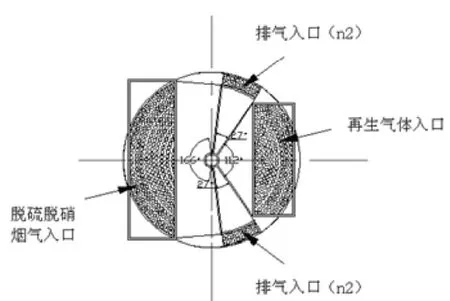

图2.回转式反应器俯视图Figure 2. Rotary reactor vertical view

图2为新型回转式反应器的结构示意图。催化剂床层由主动齿轮带动顺时针转动,烟气及其NH3由脱硫脱硝一体化烟气入口进入催化剂床层进行脱硫脱硝,在脱除区的角度范围内使催化剂床层完好的进行脱除,这时的催化剂床层基本丧失了脱除功能,随着转到过渡区,过渡区入口喷入n2,来吹扫催化剂内残余的气体。随后转入再生区,再生气体CH4与保护气体n2由再生气体入口进入,在再生区角度范围内,使催化剂床层再生。随后又经过一个过渡区,吹扫CH4,达到完好的密封性能,有利于安全运行。运转一圈后完成一个脱硫脱硝一体化及其再生的过程。本回转式脱硫脱硝反应器只采用一个反应器来完成脱硫脱硝一体化及其再生的一系列操作,且运行方便安全可靠,解决人力物力,能很好地适合我国国情。

3 铝基铜干法烟气脱硫反应器脱硫过程数值模拟

3.1 数学模型的确定

3.1.1 基本假设

在建立气流数学模型时,有以下假定条件成立:

(1)脱硫反应器中为单相稳态牛顿流;

(2)按不可压缩流体处理;

(3)气流在反应器中做定常的轴对称流动。

3.1.2 控制方程

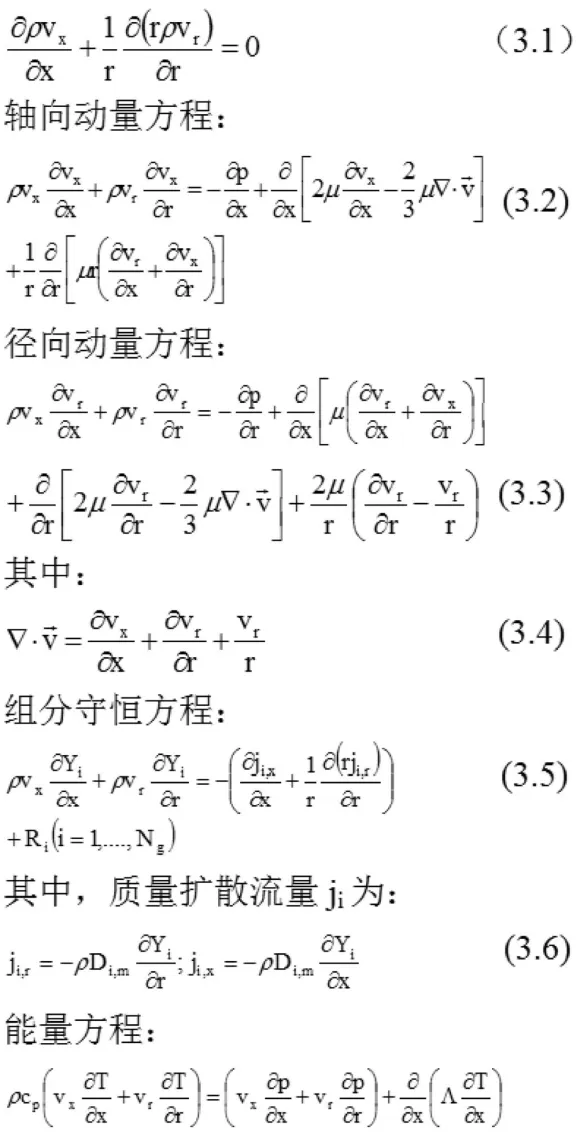

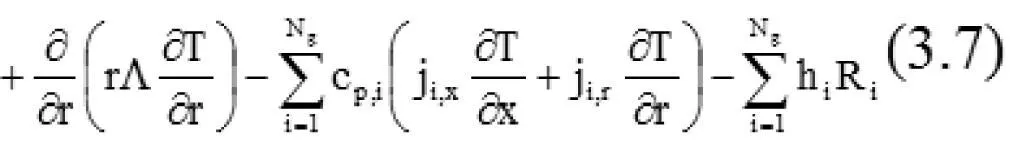

连续性方程:

式中,ρ为密度,t为时间,x为轴向坐标,r为径向坐标,vx为径向速度,p为压力,Yi为烟气中组分i的浓度,Ri为组分i的化学反应的生成速率,Di,m为组分i在混合物中的扩散系数,T为温度,hi为i的焓值,Ng为气相组分的数目,μ为烟气的粘度,Λ为传热系数,cp,i为i组分的定压比热。

3.2 脱硫过程本征动力学分析

不考虑载体与SO2的作用时,脱硫总反应式如下:

Yeh等根据微量天平试验数据确定出的反应活化能为20.1-kJ/mol;Yates 等利用填充床的活塞流反应模型,将反应(3.8)分解成两步连续反应,参见式(3.9)和(3.10),

计算出这两步反应的活化能分别为17.62 kJ/mol和 14.54kJ/mol,指前因子(分别为 550.1 和 36.79 s-1)。该模型在低浓度SO2与多孔Al2O3负载的 CuO反应的情况下用于构造速率常数已足够可靠,并可用在流体力学明显偏离简单的活塞流的系统中。

针对载铜量5.0%的样品所作实验结果而作动力学分析。为表达出反应的质量作用定律和 Arrhenius 方程,采用幂指数形式的动力学表达式:

其中k是速率常数,k0是频率因子,Ea是活化能。

在烟气条件下,O2的浓度作定值处理,上式简化为:

对上式取对数,有:

根据不同SO2浓度下测得的脱硫试验数据,以方程(3.13)左端对lnCSO2作图,得出相关因子R2=1即该反应对于烟气中的SO2浓度是一阶的。根据不同反应温度下测得的脱硫试验数据,以方程(3.14)左端对T 作图,可得

相关因子 R2= 0.9638

4 结论

由以上的计算公式并通过使用计算流体力学软件 FLUENT 进行数值模拟,我们得到了如下结论:

(1)反应器出口温度明显高于入口温度;壁面温度明显高于内部温度。

(2)烟气流动速度的快慢,将直接影响反应物和生成物的扩散情况,入口速度也是决定表面催化反应快慢的一个重要因素。SO2的脱除率随烟气入口速度的增加而减少。

(3)在473-773K范围内,脱硫率随着温度的升高而升高。

(4)随着管道直径的增大,管内SO2质量分数越来越多,壁面处SO2也越来越丰富,脱硫率大幅度减小。

(5)随着管道的增长,脱硫率逐渐增大。可以预见,若管道无限长则脱硫率可达100%。

(6)随着SO2浓度增大,脱硫率下降。但SO2浓度对脱硫效果的影响远没有管道尺寸及入口烟气温度和速度等对脱硫效果的影响明显。

(7)随着入口烟气中O2浓度的增大脱硫率明显提高。O2浓度对入口段反应速率影响比较大,O2浓度越大反应速率越快,沿着轴向方向这种影响越来越小。

从总的模拟结果来看,采取适当的几何尺寸、烟气入口参数,新型陶瓷载体铝基铜干法烟气脱硫器能达到97%以上的脱硫率。还原效果也是很好的,甲烷入口浓度不用太高就能取得很高的还原反应速率。由此可见,新型陶瓷载体铝基铜干法烟气脱硫器是完全可行的。

[1] 刘勇,陈晓银.氧化铝热稳定性的研究进展.化学通报.2001年第2期.65-70

[2] Macken C, Hodnett BK. Reductive regeneration of sulfated CuO/Al2O3 catalyst-sorbents in hydrogen, methane, and steam. Industrial & Engineering Chemistry Research, 1998, 37(7): 2611-2617

[3] Dautzenberg F M, Nader J E. Shell’s flue gas desulfurization proces[J]. Chem Eng Prog 1971,67(8):86-91.

[4]苏胜,向军,马新灵,肖教芳,等.铝基氧化铜干法烟气脱硫及再生研究.燃料化学学报.2004,32(4),407-412

[5]马新灵,邓德兵,向军.等. 燃煤电厂烟气脱硫研究进展.华中电力.2002,15(6),69-72

[6] 刘勇,陈晓银.氧化铝热稳定性的研究进展.化学通报.2001年第2期,65-70

The Performance Simulation of CuO/Al2O3Desulphurization Reactor of Flue Gas

Li Tao, Ding Danping CNPE HB,Shijiazhuang,050000

Desulfurization and Denitrification; CuO-Al2O3;catalyst reactor; numerical simulation

10.3969/j.issn.1001-8972.2011.08.099

李涛,硕士,助理工程师。