大型数控车床尾座的液压系统设计

2011-10-26潘钟键九江职业技术学院机械工程学院江西九江332007

潘钟键 肖 罡 九江职业技术学院机械工程学院,江西九江 332007

大型数控车床尾座的液压系统设计

潘钟键 肖 罡 九江职业技术学院机械工程学院,江西九江 332007

液压技术在现代制造业中应用相当广泛,大型数控车床是现代制造业中的一个重要工具,其中液压尾座是数控车床的一个主要组成部分。本文对大型数控车床的尾座液压系统进行了设计,对其液压工作原理进行了分析,最后对液压元器件做出了选择,液压系统运行可靠。

液压技术;液压原理;设计;液压元器件

液压传动控制是实现自动化的重要技术手段,在现代化生活中大量应用,特别是在重型机械上。大型数控车床在机械制造业中占有一定的地位,液压系统在数控车床上也被广泛使用。其中卡盘、尾座均采用液压系统。由于重型数控车床加工的对象大于普通数控车床加工的对象,特别是加工细长杆零件时,液压尾座的作用显得尤为重要。因此,大型数控车床尾座的液压系统设计对整个液压系统而言,具有一定的重要地位。

1.液压回路的设计

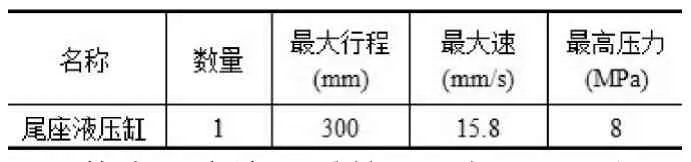

大型型数控车床的尾座液压缸采用恒流供油方式,通过对机械设计手册查询,设定伸出时速度10mm/s,缩回速度为15.8mm/s。其主要参数如表1。

表1 尾座液压缸的主要参数

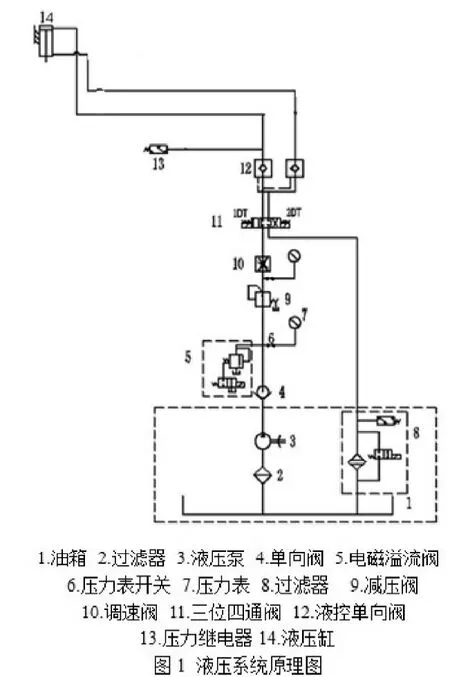

整个尾座液压系统原理如图1所示,该液压系统在工作过程时需保证尾座液压缸按预先设计的速度动作,系统采用节流调速的方案。液压系统在工作过程中共需设置1个执行元件(液压缸)。液压系统工作过程如下所示:

液压油经单项阀4,通过减压阀9,流经调速阀10,经过三位四通电磁换向阀11和液控单向阀12,进入液压缸,最后液压油通过液控单向阀之后回到油箱。

本重型液压缸的尾座液压系统主要由以下基本回路组成:调压回路;卸荷回路;节流调速回路;减压回路和保压回路。多个回路共同组成液压系统,对液压系统的执行元件进行控制,达到设计的需求。

调压回路:用溢流阀来限制变量泵的最高压力,以此起到安全保护作用和防止系统的过载。当系统需要不同的压力时,可采用多级调压回路。如图1所示,在液压泵3的出口处并联溢流阀5,调节调压弹簧,通过观察压力表7,就可以调节液压泵的出口压力。

卸荷回路:液压设备在短时间停止工作时,一般不停液压泵。所谓卸荷,是指液压泵仍在旋转,而其消耗的功率极小,即让液压泵输出的油液以很低的压力又流回油箱,这种卸荷方式称为压力卸荷。如图1所示,三位四通电磁换向阀9处于中位时,就可以实现液压泵的卸荷。

节流调速回路:节流调速回路是液压中常用的一个回路,由定量泵、节流阀、溢流阀和执行元件组成。根据节流阀在油路中的位置不同,可分为:进油路节流调速回路,旁油路节流调速回路,回油路节流调速回路,本次液压系统设计采用进油路节流调速回路调速。

如图1所示,将调速阀10放在泵与液压缸14之间,调节调速阀的通流面积,就可达到调速的目的。定量液压泵1的多余油液由溢流阀5流回油箱。

减压回路:通常为保证液压回路工作可靠,减压阀的最小调定压力应该不小于0.5M Pa,其最高调定压力应比主回路低0.5M Pa。如图1所示,在液压缸的回路上分别串联一个减压阀9,再调节减压阀9,观察压力表,可以调节液压缸所需压力。

保压回路:定量泵1输出的油液经单向阀4流经系统。当执行元件液压缸停止运动,此时系统压力升高,压力继电器1 3发出信号,使得二位二通电磁阀5通电,于是定量泵1输出的油液流回油箱,使系统卸荷,同时单向阀4关闭。当液压缸内压力过低时,压力继电器便发出电信号使得二位二通电磁阀5断电,定量泵1继续向系统供油。

2 液压元件的选择

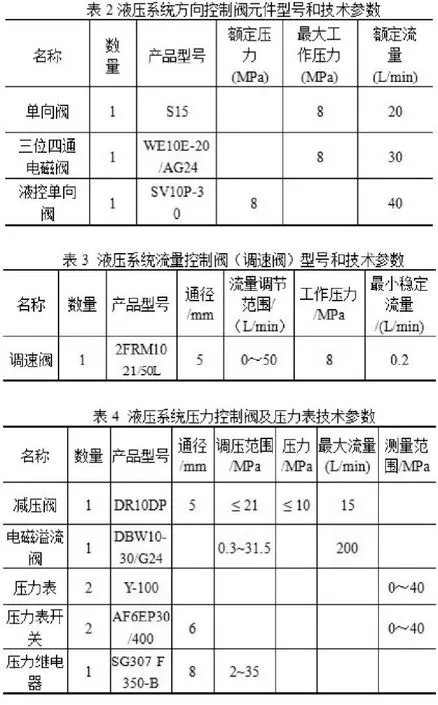

依据所设计的液压系统原理图,查找机械设计手册,选出液压系统所需要的元件。具体参数如下表所示:

3.结论

通过对尾座液压系统的设计,阐述了液压系统的工作原理,对相关元件做出了选择。设计之后的尾座液压系统可以实现对产品的加工,液压设计夹紧可靠,大大提高了加工效率,提高了机床的性能。

[1]路甬祥.液压气动技术手册[M].北京:机械工业出版社.2 00 3

[2]杨尔庄.二十一世纪液压技术现状及发展趋势[J].液压与气动.2 0 0 1

[3]机械设计手册编委会.机械设计手册[M].北京:机械工业出版社.2004

[4]刘宝珠.数控车床液压卡盘的改造[J].液压气动与密封.2004

[5]张志英. 数控车床液压系统设计[J].机械制造与技术.2010

10.3969/j.issn.1001-8972.2011.10.103

潘钟键 九江职业技术学院教师 助教。