浅析电火花线切割一般工艺

2011-10-08严江

严 江

(无锡机电高等职业技术学校,江苏 无锡 214028)

引言

电加工全称为电火花加工(Electrical Discharge Machining,EDM)属于特种加工的方法之一,该项技术的研究始于20世纪中期,线切割放电机于1960年发明于苏联。电火花线切割加工(Wire Cut EDM,简称WEDM)也叫数控线切割加工,它是在电火花成型加工基础上发展起来的一种新的工艺形式,电火花线切割加工自诞生以来,获得了极其快速的发展,已逐步成为一种高精度高自动化的加工方法。它在模具制造、成型刀具加工、难加工材料及精密复杂零件的加工等方面获得了广泛的应用。

1 电火花线切割加工原理简介

数控电火花线切割加工的基本原理:利用移动的细金属导线(铜丝或钼丝)作为工具线电极(负电极),被切割的工件为工件电极(作为正电极),在加工中,线电极和工件之间加上脉冲电压,并且工作液包住线电极,使两者之间不断产生火花放电,工件在数控系统控制下(工作台)相对电极丝按预定的轨迹运动,从而使电极丝沿着所要求的切割路线进行电腐蚀,完成工件的加工。

2 电火花线切割加工的工艺的选择

电火花线切割加工是实现工件尺寸加工的一种技术。在一定的设备条件下,合理制定加工工艺路线是保证工件加工质量的重要环节之一。数控电火花线切割加工,一般作为工件加工的最后一道工序,要使工件达到图样要求的尺寸精度、形位精度、表面粗糙度等应合理控制线切割加工的各种工艺参数,同时安排好零件的工艺路线及加工前的准备工作。

2.1 加工路线的选择

对于电火花线切割加工,在选择加工路线时应尽量保持工件或毛坯的结构刚性,以免因工件强度下降或材料内部应力的释放而引起变形,具体应注意以下几点:

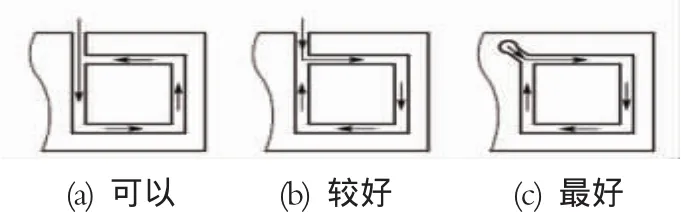

1)切割凸模类工件应尽量避免从工件端面由外向里进刀,最好从坯件预制的穿丝孔开始加工,如图1所示。

图1 加工路线选择Ⅰ

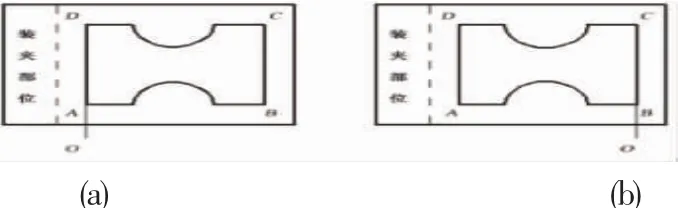

2)加工路线应向远离工件夹具的方向进行,即将工件与其装夹部位分离的部分安排在切割路线的末端。如图2(a),若以O—A—D—C—B—A—O路线切割,则加工至D点处工件的刚度就降低了,容易产生变形而影响加工精度,若以O—A—B—C—D—A—O为加工路线,则整个加工过程中工件的刚度保持较好,工件变形小,加工精度高;图2(b)由于是从B点引入,则无论顺逆切割,工件变形都较大,加工精度也低。

图2 加工路线选择Ⅱ

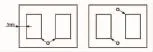

3)在一块毛坯上要切出两个以上工件时,为减小变形应从不同的穿丝孔开始加工,如图3所示。

图3 加工路线选择Ⅲ

4)加工轨迹与毛坯边缘距离应大于5mm,见图3,以防因工件的结构强度差而发生变形。

5)避免沿工件端面切割,这样放电时电极丝单向受电火花冲击力,使电极丝运行不稳定,难以保证尺寸和表面精度。

2.2 穿丝孔位置的确定

穿丝孔是电极丝相对工件运动的起点,同时也是程序执行的起点,故也称程序原点。

1)穿丝孔应选在容易找正,并在加工过程中便于检查的位置。

2)切割凹模等零件的内表面时,一般穿丝孔位置也是加工基准,其位置还必须考虑运算和编程的方便,通常设置在工件对称中心较为方便,但切入行程较长,不适合大型工件采用。此时,为缩短切入行程,穿丝孔应设置在靠近加工轨迹的已知坐标点上,如图4上B点所示。

图4 穿丝孔位置设置

3)在加工大型工件时,还应沿加工轨迹设置多个穿丝孔,以便发生断丝时能就近重新穿丝,再切入断丝点。

4)在切割凸模需要设置穿丝孔时,其位置可选在加工轨迹的拐角附近以简化编程。

2.3 切入点位置的确定

由于线切割加工经常是封闭轮廓切割,所以切入点一般也是切出点。受加工过程中存在各种工艺因素的影响,电极丝返回到起点时必然存在重复位置误差,造成加工痕迹,使精度和外观质量下降。为了避免或减少加工痕迹,切入点应按下述原则选定:

(1)被切割工件各表面的粗糙度要求不同时,应在粗糙度要求较低的面上选择起点。

(2)工件各面的粗糙度要求相同时,则尽量在截面图形的相交点上选择起点。当图形上有若干个相交点时,尽量选择相交角较小的交点作为起点。当各交角相同时,起点的优先选择顺序是:直线与直线的交点、直线与圆弧的交点、圆弧与圆弧的交点。

(3)对于工件各切割面既无技术要求的差异又没有形面的交点的工件,切入点尽量选择在便于钳工修复的位置上。例如,外轮廓的平面、半径大的弧面,要避免选择在凹入部分的平面或圆弧上。

另外,工件切入处应干净,尤其对热处理工件,切入处要去除积盐及氧化皮以保证导电。

2.4 脉冲参数的选择

脉冲参数主要包括脉冲宽度、脉冲间隙、峰值电流等电参数。在电火花线切割加工中,提高脉冲频率或增加单个脉冲的能量都能提高生产率,但工件加工表面的粗糙度和电极丝损耗也随之增大。因此,应综合考虑各参数对加工的影响,合理地选择脉冲参数,在保证工件加工精度的前提下,提高生产率,降低加工成本。

1)脉冲宽度

脉冲宽度是指脉冲电流的持续时间,与放电能量成正比,在其他加工条件相同的情况下,脉冲宽度越宽切割速度就越高,此时加工较稳定,但放电间隙大,表面粗糙度大。相反脉冲宽度越小,加工出的工件表面质量就越好,但切割效率就会下降。

2)脉冲间隔

脉冲间隔是指脉冲电流的停歇时间,与放电能量成反比,其他条件不变,脉冲间隔越大,相当于降低了脉冲频率增加的单位时间内的放电次数,使切割速度下降,但有利于排除电蚀物,提高加工的稳定性。当脉冲间隔减小到一定程度之后,电蚀物不能及时排除,放电间隙的绝缘强度来不及恢复,破坏了加工的稳定性,使切割效率下降。

3)峰值电流

峰值电流是指放电电流的最大值。峰值电流对切割速度的影响也就是单个脉冲能量对加工速度的影响,它和脉冲宽度对切割速度和表面粗糙度的影响相似,但程度更大些,放电电流过大,电极丝的损耗也随之增大易造成断丝。

以上只是这些参数的基本选择方法,此外它与工件材料、工件厚度、进给速度、走丝速度及加工环境等都有着密切的关系,需在实际加工过程中多加探索才能达到比较满意的效果。

2.5 补偿量的确定

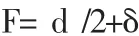

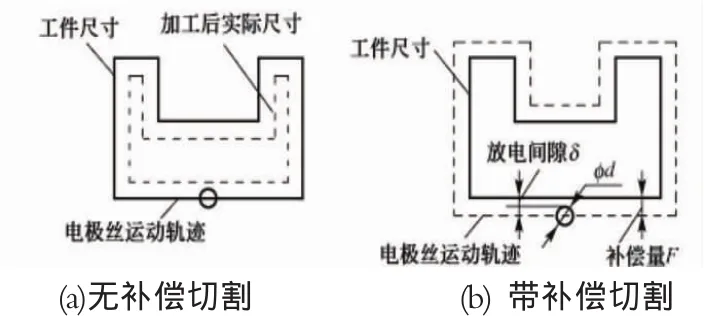

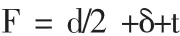

由于线切割加工是一种非接触性加工,受电极丝与火花放电间隙的影响,如图10(a)所示,实际切割后工件的尺寸与工件所要求的尺寸不一致。为此编程时就要对原工件尺寸进行偏置,利用数控系统的线径补偿功能,使电极丝实际运行的轨迹与原工件轮廓偏移一定距离,如图10(b)所示,这个距离即称为单边补偿量F(或偏置量)。偏移的方向视电极丝的运动方向而定,分左偏与右偏两种,编程时分别用G代码G41和G42表示。补偿量的计算公式为:

式中:d——电极丝直径;

δ——单边放电间隙,通常δ取0.01~0.02mm。

图10 电极丝运动轨迹与工件尺寸的关系

若当加工工件要求留有加工余量时,则补偿量的计算公式为:

式中:t——工件的后续加工余量。

另外,在进行要求有配合间隙的冲裁模加工时,通过调整不同的补偿量,可一次编程实现凸模、凹模、凸模固定板及卸料板等模具组件的加工,节省编程时间。

[1]陈前亮.数控线切割操作工机能鉴定考核培训教程[M].北京:机械工业出版社,2006.

[2]任海滨.微细电火花线切割加工工艺规律研究[D].黑龙江:哈尔滨工业大学,2006.