我国烧结工序技术进步及“十二五”展望

2011-09-21周翔

周 翔

我国烧结工序技术进步及“十二五”展望

周 翔

文章系统总结了“十一五”期间我国重点大中型钢铁企业烧结工序的各项技术进步,并着重分析了其中节能环保方面取得的成绩。另外,结合目前钢铁行业整体环境,对“十二五”期间我国钢铁行业烧结工序发展的几个重点关注点和前沿方向进行了展望。

烧结 技术进步 展望

1.引言

“十一五”期间,我国钢铁工业作为国民经济的基础性产业,在转变发展方式、优化产业结构、科学健康发展等方面都取得了很大的成就。全国粗钢产量由2005年的3.56亿吨增长到2010年的6.39亿吨,年均增长15.9%,为建筑、机械、汽车、家电等下游行业的快速发展提供了重要的原料支撑。钢铁产品质量得到了改善,关键钢材品种实现了突破。技术装备水平实现了大幅度地提高,落后装备淘汰工作取得了阶段性的成果。节能减排工作成效显著,全国钢铁企业清洁生产水平和能耗水平提升较为明显。另外,“十一五”期间我国在跨地区钢铁企业联合重组以及全国钢铁工业布局调整方面也取得了一定的进展。宝钢重组新疆八一钢铁、韶钢和宁波钢铁,鞍钢联合重组攀钢、三钢,武钢重组鄂钢、柳钢和昆钢,首钢重组水钢、长治钢铁和通钢等顺利得到推进实施。曹妃甸、鲅鱼圈、宁波等一批现代化沿海钢铁基地的建设也为我国钢铁工业在“十二五”期间实现跨越式发展,取得更大的成绩奠定了基础,探索了方向。图1为“十一五”期间我国钢铁工业的各主要产品产量情况。

2.“十一五”烧结技术进步

“十一五”期间,伴随着钢铁企业炼铁高炉不断大型化,对配套的烧结工序也提出了新的要求。作为炼铁的配套工序,为了从原料上给炼铁提供支撑保障,烧结生产主要从以下几个方面实现开拓、创新,并取得了显著的成效。

1.烧结机装备规模大型化

2005年,重点大中型钢铁企业共有烧结机369台,其中90m2及以上烧结机约占总数的38.5%,而2010年重点大中型钢铁企业烧结机总数达到457台,90m2及以上烧结机所占比例提高到65.6%,5年间提升了27.1个百分点。同时,“十一五”期间,90m2及以上烧结机所对应的烧结产能也由2005年的67.9%上升到2010年的85.2%,90m2及以上烧结机逐渐成为我国重点大中型钢铁企业生产的主力。图2为2005-2010年全国重点大中型钢铁企业90m2及以上烧结机数量、产能占比情况。

2.2 烧结矿产量稳步增长

“十一五”期间,我国重点大中型钢铁企业烧结生产能力和产量都有了较大幅度的增长。其中烧结生产能力由2005年的3.79亿吨提高到2010年的7.22亿吨,增加了90.5%;而烧结矿产量则相应地由2005年的3.41亿吨上升到2010年的6.88亿吨,增长了101.8%。

与生产产量相关的技术经济指标,如烧结机日历作业率、有效面积利用系数等在2005-2010年间也得到了一定的优化,详细统计情况见下表1所示。

剔除2008年全球金融危机的因素,至“十一五”末,烧结生产日历作业率和利用系数均有了不同程度的下降,给烧结机的正常检修时间提供的保证。说明我国重点大中型钢铁企业在烧结生产过程中,不再是单纯追求高产量,更加重视烧结机的稳定、正常生产,对生产指标不断的进行优化。

2.3 烧结矿质量得到提升

2005-2010年全国重点大中型钢铁企业烧结矿质量也得到了较大的提升,各项指标,如合格率、品位、转鼓指数等均取得了不同程度的进步。

与2005年相比,2010年全国重点大中型钢铁企业烧结矿合格率提高了1.48个百分点,转鼓指数由77.02%提高到78.58%,上升了1.56%。烧结成品矿的质量得到了一定程度的改善。

由于近年来烧结消耗含铁原料来源不稳定,成分波动大以及成本等因素影响,烧结成品矿的含铁品位变化不大,保持平稳,甚至在2008年还有小幅下滑。

2.4 工序能耗下降显著

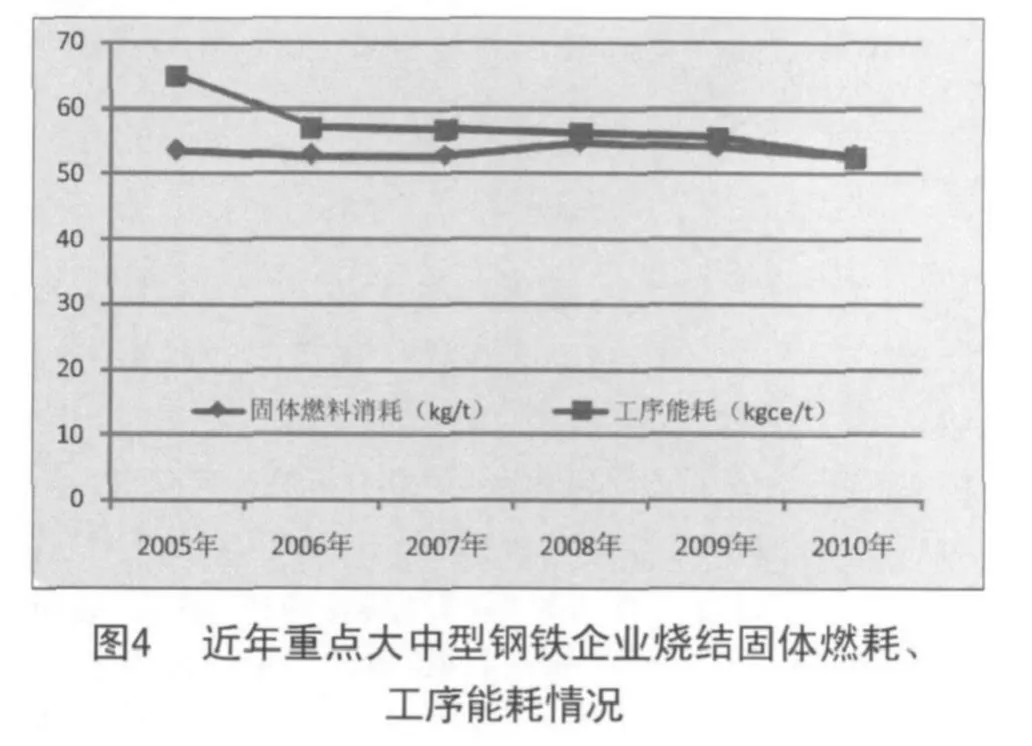

“十一五”期间烧结工序的节能工作也取得了一定的成绩。固体燃料消耗作为烧结生产中能源消耗最大的部分,一直占据着非常重要的地位。其实际指标从2005年的53.58kg/t降低至2010年的52.79kg/t,降低了约1.47%,这与全国各重点大中型钢铁企业非常重视降低烧结固体燃料消耗的技术攻关与改造工作有很大的关系。烧结工序能耗自2009年首次降低到55kgce/t以下,2010年我国重点大中型钢铁企业降低烧结工序能耗工作稳步推向前进,2010年达到了52.51kgce/t,与2005年相比有了巨大的进步。图4为2005-2010年我国重点大中型钢铁企业烧结固体燃料消耗和工序能耗的变化情况。

2.5 配套节能、环保设施逐渐完善

“十一五”期间,我国烧结烟气脱硫工作取得了长足的发展,特别是近两年烧结脱硫装置的建设、实施如火如荼。据不完全统计,截至2010年底我国烧结机共配置烟气脱硫装置有200余台套,涉及的烧结面积约25000m2。烧结烟气脱硫目前采用的技术工艺主要有:石灰石-石膏法、氨-硫铵法、氧化镁法、双碱法、离子液法、密相干塔法、循环流化床法(LJSFGD)、旋转喷雾法(SDA)、活性炭吸附法等数十种,其中采用较多的包括:石灰石-石膏法、循环流化床法(LJS-FGD)、密相干塔法等。根据已建成烧结烟气脱硫装置的运行情况来看,选用不同的脱硫技术脱硫效果不尽相同,有些工艺的烟气脱硫装置由于脱硫工艺技术的原因甚至达不到设计的效果,值得深思。

表1 近年全国重点大中型钢铁企业烧结有关技术经济指标(一)

表2 近年全国重点大中型钢铁企业烧结有关技术经济指标(二)

烧结余热回收利用一直是烧结工序节能中一项十分重要的工作。我国烧结机余热回收目前主要采用以下几种方式:预热助燃风、热风烧结、预热混合料、回收蒸汽以及余热发电等。其中余热发电不论是能源回收水平还是利用效率都具有较明显的优势。

从2004年9月起,我国烧结行业第一套余热发电系统在马鞍山钢铁股份有限公司第二炼铁厂开工建设,并于2005年9月顺利实现并网发电。随后,烧结余热发电技术在国内的应用不断地成熟,全套设备实现国产化,建设投资得到了有效的压缩控制。

2009年12月工业和信息化部发布了《钢铁企业烧结余热发电技术推广实施方案》,计划用3年时间(2010-2012年),在钢铁行业中将烧结余热发电比例推广达到20%,形成157.5万吨标准煤的节能能力。2009年底,全国已建成10套烧结余热发电机组,共涉及19台烧结机,烧结机面积共4849m2。

经过近段时期的发展以及技术不断的成熟和完善,截至到2010年底,据不完全统计全国钢铁企业已建成烧结余热发电机组27套,涉及到23家钢铁企业的53台烧结机,总烧结面积14370m2,发电机组总装机容量484MW。其中较为突出的钢铁企业包括马钢、唐钢、济钢、太钢、湘钢等。

3.“十二五”展望

“十一五”期间,虽然我国钢铁企业烧结工序不论是产量、质量还是配套节能环保措施上均取得了较为明显的进步,但是问题依然存在,期待在“十二五”期间能够不断改进、完善,实现烧结工序结构调整,又快又好发展。

3.1 烧结工序淘汰落后产能工作依然十分艰巨

2010年12月,工业和信息化部发布《部分工业行业淘汰落后生产工艺装备和产品指导目录(2010年本)》,其中指出自发布之日起执行淘汰30平方米以下烧结机、环形烧结机、土烧结矿工艺、热烧结矿工艺,最迟应于2013年底前淘汰90平方米以下烧结机。2011年4月,国家发改委正式发布了《产业结构调整指导目录(2011年本)》,其中在淘汰类对烧结工序进行了类似的划定。根据以上标准进行初步测算,“十二五”期间,需要淘汰的烧结落后产能将近30000万吨,涉及到约500台烧结机,任务非常严峻。

3.2 烧结工序结构调整工作需要及时进行,生产观念也要适当的转变

目前我国钢铁行业的烧结工序与其他生产工序一样面临着结构调整的课题,如何及时有效的实现这个目标,需要在“十二五”期间尽快得到破解。长期以来烧结工序作为给炼铁工序提供原料的环节,无直接与市场挂钩的产品,因此烧结工序生产也是以满足炼铁工序生产的数量和质量为要求。下一步应该在满足炼铁工序要求的基础上,提升烧结工序生产水平,真正实现烧结工序水平的提升。

3.3 烧结烟气脱硫工作需要持续开展

自从国家“十一五”环境保护规划将钢铁行业二氧化硫总量控制列为国家重点以来,钢铁行业在二氧化硫减排方面做了大量的工作,尤其是烧结烟气脱硫技术在我国得到了广泛的应用。但是,针对目前烧结脱硫的现状,存在几个问题仍然值得探讨。选择较为成熟的烧结脱硫工艺尤为关键,如何既能实现投资、运行成本低,又能保证脱硫效果好,脱硫副产物有好的处理途径一直困扰着行业从业者。另外,相对于全国目前烧结机的总量来说,“十一五”期间已配套建设烟气脱硫装置的比例毕竟还十分有限,“十二五”期间如何继续推广、应用将是需要解决的问题之一。

3.4 烧结工序的节能工作需要在“十二五”期间得到进一步加强

烧结工序能耗约占到整个钢铁生产工序的10%左右,仅次于炼铁工序,位居第二。而固体燃料消耗又占到整个烧结工序能耗的80%以上,因此加强降低烧结固体燃料消耗的科研、技术攻关将是一条主要途径。另外,烧结余热资源约占烧结工序能耗的一半左右,分别为冷却机废气余热和烧结机主烟道烟气余热。加强烧结余热回收是烧结工序节能工作的另一个重点。而作为能源利用较充分、利用效率较高的方式——烧结余热回收发电在“十二五”期间尤其值得大力度加以推广和应用。

3.5 “十二五”期间,探索烧结工序中低碳技术的研发与应用势在必行

2009年12月哥本哈根世界气候大会上,我国向世界宣布:中国将“加快转变发展方式,努力控制温室气体排放,建设资源节约型和环境友好型社会,到2020年前我国单位国内生产总值二氧化碳排放比2005年下降40%-45%”。在我国,目前烧结工序二氧化碳排放约占钢铁全流程的10%左右。因此,“十二五”期间,研发和应用烧结工序的低碳技术将具有十分重要的意义。

冶金工业规划研究院)