单箱双室连续箱梁挂篮设计与施工

2011-09-06廖福兴

廖福兴

(中铁十三局集团第四工程有限公司)

单箱双室连续箱梁挂篮设计与施工

廖福兴

(中铁十三局集团第四工程有限公司)

摘 要:介绍了通河松花江大桥主桥连续箱梁悬臂浇筑施工用挂篮的设计与验算及施工。

关键词:连续箱梁;挂篮;设计;施工

1 工程概况

通河松花江公路大桥是鸡西至讷河公路方正至通河段重要的节点,起讫桩号由K263+742.6至松花江大桥通河岸K266+320.88,全长2578.28 m,我单位承建通河侧1167.88 m,桥跨布置为7×40m预应力混凝土简支转连续T梁+(63 m+4×110 m+63 m)预应力混凝土连续箱梁+8×40 m预应力混凝土简支转连续T梁。

主桥结构为三向预应力混凝土连续梁,联跨径布置为(63 m+4×110 m+63 m),结构采用单箱双室断面,主跨墩顶高度为6 m,跨中高度2.5 m,其间的梁高在纵桥向按1.65次抛物线变化,抛物线方程为Y=0.005 39X1.65+2.5。箱梁全宽21.5 m,其中底板宽14.5 m,翼缘板长度为3.5 m。翼缘板厚度分成两段变化,端部为0.2 m,在距离端部3 m处为0.5 m,根部为0.95 m,其间按直线变化。底板与腹板相交处设置0.6×0.3 m的承托。箱梁的顶板厚度为0.3 m,腹板在跨中49 m范围内为0.5 m,向支点方向依次过渡为0.5 m、0.6 m、0.7 m、0.85 m;底板厚度在跨中为 0.30 m,在墩顶根部为1.05 m,其间按1.65次抛物线连续变化。

每个T墩包括20种节段(0#~19#),每节箱梁底按直线变化,箱梁悬浇为2~3.75 m,最大重量为60 t。合龙段2 m,边跨现浇段为7.5 m。箱梁采用挂篮悬臂浇筑施工,混凝土总方量为14 005 m3,最大节段60 m3。

2 挂篮的选型与设计

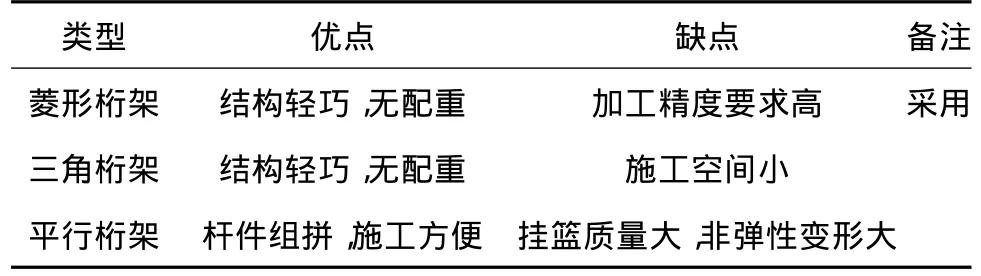

在挂篮的选型及方案比较时,根据该桥结构的特点及设计院的要求(挂篮自重包括模板不超过100 t),随着挂篮的日益发展与成熟,主要进行了以下的比选,见表1。

表1 挂篮比选表

通过比较及结合以前的施工实践经验,最后确定设计为菱形桁架式轻型挂篮。

2.1 菱形挂篮构造

挂篮主要包括主桁系统、行走系统、锚固系统、悬吊系统、模板系统及工作平台六大部分。总质量为75 t。

主桁系统是挂篮的主要受力结构,挂篮主桁主要由三片菱形桁架组成,桁架各杆件材料均为A3钢[28b槽钢内扣[20槽钢组成,杆件之间采用45#钢制作的销栓连接,三片主桁通过上水平杆前端的上横梁、立柱之间的中横联、后斜杆间的后横联联结成空间门架,三片主桁位于箱梁腹板上方,后部利用φ32精扎螺纹钢通过连接器与梁体竖向预应力钢筋连接,作为浇筑混凝土时的后锚。由于挂篮受力为两跨连续梁结构,中间主桁比两边主桁受力大1.67倍,增设1 cm厚的加强板进行加大截面刚度。

行走系统是挂篮前后移动的装置,由自锚车轮组、前支座、轨道组成,挂篮移动动力利用固定于轨道上的倒链实现,挂篮后部自锚车轮组在轨道上滚动,前支座与轨道间涂抹润滑油,利用车轮的滚动及前支座的滑动实现挂篮的移动。自锚车轮组为反扣轮,在挂篮前移过程中起到抗倾覆的作用。

锚固系统是指挂篮纵移到位后浇筑混凝土时挂篮与箱梁的固定体系,挂篮锚固系统包括主桁后锚系统及底模锚固系统。

主桁后锚系统由φ32 mm精扎螺纹钢筋、YG锚具、连接器、扁担梁及锚杆梁等组成,位于主桁尾部,通过连接器将精扎螺纹钢与箱梁腹板竖向预应力钢筋连接在一起,锚杆梁直接安放在主桁下水平杆上,通过YG锚具将主桁与箱梁联结成整体。

底模锚固系统位于已成形梁段底板前端,由螺旋千斤顶、钢吊带、锚固梁组成。在浇筑前一节段底板混凝土时,在底板对应位置预留方孔,挂篮纵移到位后,穿吊带,安放千斤顶,利用千斤顶将底模架与已浇筑箱梁底板底面顶紧,在浇筑箱梁混凝土过程中,千斤顶不拆卸,为保证在浇筑混凝土过程中千斤顶不回落,千斤顶采用20 t螺旋顶,不能采用油压千斤顶。

悬吊系统是挂篮的升降系统,用于升降、悬吊底模架、外模、内模及工作平台,以适应不断变化的箱梁截面高度,在定位时可以微调节段模板的标高,悬吊系统除应具备足够的强度外,在模板调整时应方便、快捷,在浇筑混凝土时应稳固。悬吊系统位于挂篮的前端,由前吊带、底模前吊杆、后吊杆、内外模板滑移梁吊杆、吊带座、千斤顶、倒链构成。前吊带由16×3 cm钢板加工而成,采用销子连接,悬挂在菱形架前横梁上的吊带座上,主要用来悬吊固定底模前端。底模前吊杆、后吊杆为Φ32精扎螺纹钢筋,主要是在菱形架前移时悬吊底模用。内外模板滑移梁吊杆为Φ32精扎螺纹钢筋,主要用来悬挂固定滑移梁用。主桁前横梁与底模架前横梁间设有一组倒链,此组倒链只是用于浇筑混凝土之前调整模板标高,浇筑混凝土过程中,倒链处于松开状态。

模板系统包括外模板、内模板、底模板。

外模板由[8槽钢、∠63×63×6角钢、δ5 mm钢板组焊而成,每套外模由四块(高6.085 m,宽2.1 m)模板组成。模板上口采用拉杆对拉固定,下口用丝杆固定在底模架上。外模前移通过外模滑移梁往前移动。

内模由内模架和组合钢板组成。内模架由上横梁、支架、拐角架、丝杆、支撑构成。上横梁与支架采用销子连接,随着梁高度的减小支架高度也减小。支架高度减小是采用气割将多余部分支架割掉,拐角架往上移与支架上相应的螺栓孔固定。内模的前移是通过内模滑移梁往前移动。

底模由底模架和底模板构成。底模架由[30#槽钢组焊而成,底模板由利用墩身模板拼装焊接而成。底模通过吊挂装置悬吊在菱形架上,其后端由后锚装置固定在已施工完的梁底板上。底模跟着菱形架一起前移。

工作平台由前横梁工作平台、张拉工作平台、滑移梁工作平台、底模工作平台四种,均由[8槽钢和φ16圆钢加工而成,步板采用竹脚板。

2.2 挂篮结构分析计算

2.2.1挂篮设计参数

适用桥梁跨径110 m;桥面最大宽度21.5 m;最大梁段长度3.75 m;最大梁段重160 t;梁高 2.5~6 m;挂篮自重(包括模板、工作平台等)75 t,挂篮自重与悬灌最大重量比值为0.469。几何尺寸:长×宽×高=22.9×11.35×4.2 m

2.2.2 挂篮结构检算

(1)确定荷载;(2)主桁杆件强度和挠度计算;(3)主桁前上横梁强度检算;(4)底模架前后横梁强度检算;(5)吊带验算;(6)挂篮走行稳定性检算。

挂篮荷载确定。挂篮设计检算以全桥挂篮设计检算以全桥最重块件 19#块为对象,19#块共 59.476 m3,重1 486.9 kN,挂篮自重750 kN,其中主桁重170 kN,挂篮其它部件重量和为580 kN。

根据交通部颁发的《公路桥涵设计和施工规范》,荷载系数取值如下:箱梁混凝土浇灌时胀模等因素的超载系数1.05;浇筑混凝土时的动力系数1.2;挂篮空载行走时冲击系数1.3;浇灌混凝土和挂篮行走时的抗倾覆稳定系数2。

挂篮检算采用建立有限元计算模型进行计算:主桁杆件强度和挠度检算:主桁杆件最大拉应力为56.7 MPa;最大压应力为43.7 MPa;主桁挠度D点最大位移0.63 cm。主桁前上横梁强度检算:最大拉应力为114.5 MPa;最大挠度为0.46 cm。底模前后横梁检算:最大拉应力为54.3 MPa;最大压应力42.5 MPa;最大挠度为位移0.35 cm。吊带验算:吊带最大拉应力为41.7 MPa;延伸率为0.000 209;吊带销子最大弯曲应力为117.9 MPa;吊带销子剪应力为70.7 MPa。挂篮走行稳定性检算:挂篮行走稳定性检算主要验算在挂篮走行时后锚竖向反力大小是否超出竖向预应力钢筋的张拉力。挂篮后锚总反力P为420 kN,每个主桁采用一根φ32精扎螺纹钢锚固,每根竖向预应力粗钢筋的张拉力为673 kN,则抗倾覆系数为673×3÷420=4.8。通过检算挂篮结构满足受力和稳定性要求。

3 挂篮测试

挂篮测试的目的,主要是检验实际承载力和安全可靠性并获得弹性和非弹性变形参数,为箱梁施工控制提供数据,同时检验挂篮加工质量。挂篮预拉测试采用在地面利用千斤顶施加应力的方式进行。将两片主桁对称置于混凝土面上,采用Φ32 mm精轧螺纹钢将两片菱形架连接成整体。加压采用65 t液压千斤顶,模拟设计荷载,加压分级进行,第一次加压50 kN,然后每次加压100 kN,直至达到设计荷载(600 kN)。测试该挂篮在应力作用下的变形,并观察构件有无塑性变形。挂篮预压采用现场钢绞线进行堆载预压,预压加载按照19#块箱梁重量的1.2倍,300 kN一级分级堆载预压,每级加载测量都要观测所有测点数据并做好记录。加载完成后对所有受力结点进行全面检查,然后进行卸载,卸载和加载一样要分级进行,并要进行测量观测,记录观测数据,最后计算出挠度(弹性变形值),作为调模的依据。经测试确定本挂篮前端整体弹性变形为1.4 cm,底模板调模控制预抬1 cm。

4 挂篮安装

在0#、1#、2#段纵向、横向、竖向预应力钢筋张拉完成后,将箱梁顶面清理干净,开始安装挂篮。将挂篮主桁运至墩下,按图组装,作好吊装准备。在0#、1#、2#梁段顶面测量放样,铺放滑轨和锚轮,并用连接器、精轧螺纹钢、锚具将滑轨锚固在腹板竖向预应力筋上。

吊装主桁,单片吊装,将中立杆对准滑轨,后节点对准连接锚轮,在立柱两侧各用一倒链控制其空间位置,用同样方法安装另两片主桁,调整三片主桁的间距和位置,调平下水平杆。安装横梁系统和悬吊系统,吊在1#、2#段已经安装的底模和侧模、内模的横梁和滑移梁上。安装底模、侧模工作平台,底模后吊点锚固于2#梁段底板。调整底模立模标高,校正加固底模、侧模板。待3#梁段底板与腹板钢筋、纵向与竖向预应力管道、各种预埋件安装完成后,校准、加固内模,完成挂篮安装,继续安装顶板钢筋、纵向与横向预应力管道、各种预埋件,灌注3#梁段混凝土。对称的两套挂篮同时安装,同时前移。

5 施工注意事项

主桁架在前移过程中,必须设置防倾覆钢丝绳,增强稳定性;挂篮前,后吊杆采用φ32的精轧螺纹钢筋,使用前必须每一根都通过试拉合格方可安装;施工中应注意预埋吊杆孔,后锚杆采用竖向预应力钢筋,必须注意竖向预应力钢筋施工下料长度,保证可用连接器连接,连接器必须经过试拉,以保证安全;注意各锚固吊点预埋位置,允许误差:纵向≤±20 mm,横向≤±10 mm;挂篮移动就位调整后,必须保证所有吊带受力均匀;主桁架锚杆在浇筑混凝土前,用竖向预应力张拉设备预先将其均匀收紧;混凝土对称浇注过程中,应保证两主桁受力均匀,不产生较大偏载。

6 结语

大桥连续箱梁采用该挂篮施工,每段平均施工周期为7 d,最快为5.5 d,加快了施工进度。

该挂篮施工方案特点是安全、方便、快捷的,可以节省大量人力、钢材、资金投入,还为顺利完成施工任务创造了有利条件。

中图分类号:U445

C

1008-3383(2011)06-0163-02

收稿日期:2011-04-11