联合站工艺流程优化节能分析

2011-08-30徐保中雷祥芹强银花宋庆杰

徐保中,雷祥芹,强银花,宋庆杰

1.中原油田采油一厂,河南濮阳 457171

2.中原油田建设集团公司,河南濮阳 457001

1 概述

1.1 中国能源现状

能源资源是能源发展的基础。新中国成立以来,不断加大能源资源勘查力度,组织开展了多次资源评价。

中国拥有较为丰富的化石能源资源,但是,石油、天然气资源储量相对不足,另外,中国人口众多,人均能源资源拥有量在世界上处于较低水平,石油、天然气人均资源量仅为世界平均水平的1/15左右。

1.2 文三联优化前基本情况

采油一厂文三联合站建于1988年,设计的原油处理能力为150万吨/年,伴生气处理量为200万立方米/日。现文三联实际处理原油30万吨/年。主要承担着文东油田四个采油区每天550t原油,130万方伴生气,8 000方污水的处理与外输任务。如今产量只占设计处理能力的20%,原油产量不断递减,含水量大幅度上升,已全面进入高含水开发期,站库“大马拉小车”现象严重,油气集输系统的相当一部分管网、设备存在陈旧老化、能耗高、效率低、腐蚀严重等问题,已进入更新高峰期,急需对集输系统进行优化改造,解决以下问题:1)油气处理设计能力与实际生产严重不匹配,能源浪费严重,油气处理成本高;2)站库设备投产时间长,老化严重,能耗高、效率低;3)集输管网腐蚀穿孔频繁,油气损失严重,安全和环保压力大。

1.3 集输优化的意义

随着油田开发逐渐进入开采后期,由于原油产量递减,原油处理工艺高耗低效的矛盾日益突出,如何解决好油田集输处理能耗问题,使油田保持较低的能耗和运行成本,实现联合站系统的节能降耗,提高油田的整体经济效益是各油田当务之急,对整个系统进行优化已经迫在眉睫了。现有联合站是一个高耗能系统。一方面是电耗大。整个联合站实际上就是一个泵站,站上大功率用电设备很多都是不间歇的运转,但是由于供电系统普遍存在设备陈旧、效率低下的问题。这直接导致电耗费用占生产成本的比重提高。电耗费用的增加直接影响着成本的降低和效益的提高。通过采用先进技术和高效设备,可有效提高用电效率,减少电量消耗,取得节电量效益。另一方面,天然气消耗量大。集输系统中天然气消耗主要是锅炉和加热炉。由于产量的自然递减,流程的重复是天然气大量消耗及浪费的主要原因。通过流程的优化改造,减少天然气的消耗及浪费,能有效提高文三联站效。

2 提高油气系统集输效率的有效做法

采油一厂油气集输系统优化改造工作中针对文三联采用了以下有效做法:

1)实施油气处理区域优化、集中处理,缩短处理工艺流程,缩减处理规模

坚持生产能力与设计能力相匹配的原则:实施油气处理区域优化、集中处理,通过简化优化油气处理工艺,缩短处理工艺流程,缩减油气处理规模,将文三联改造为中转站,原油集中输至文一联统一处理,停运部分大能耗设备,减少能源消耗。降低油气处理成本。

2)采用高效节能设备,提高设备设施运行效率

采用新工艺新技术更新改造陈旧老化、能耗高、效率低的油气处理设备设施。重点更新改造锅炉、外输泵等主要能耗设备,并对运行参数波动的运行设备采用变频调节技术,节能降耗,提高设备设施运行效率。

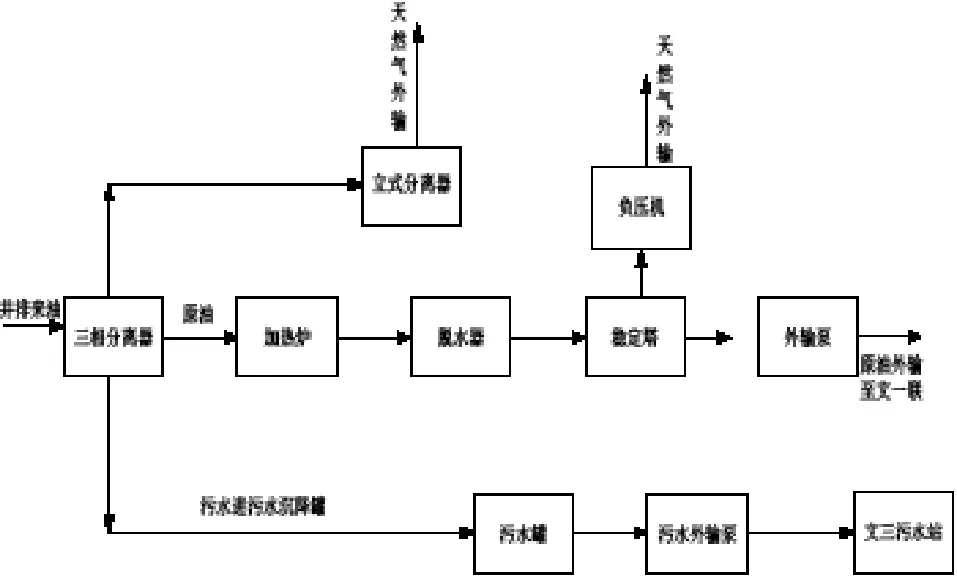

3 原工艺流程、运行参数及主要设施

3.1 优化前流程

3.2 流程中各环节运行参数

井排来液每日约8 000方,含水95%,进站温度38℃~45℃,进三相分离器进行油气水分离;分离后,油中含水一般为1%~5%,三相分离器来油进加热炉,加热到85℃~95℃。然后进脱水器沉降;沉降后进稳定塔,提取轻烃,再外输,处理后外输原油密度0.828,保证原油外输含水不超过0.3%。

3.3 主要设备

1)三相分离器8台(φ3 000×9 610×16);

2)加热炉2台(1 500kW);

3)脱水器3台(φ3 000×17 600×16);

4)稳定塔一座(φ3 000×22 600);

5)原油储罐5 000m32座;

6)负压机2台(LYZ30/-0.03-0.4一台、LG30/-0.05-0.4一台);

7)原油外输泵2台(DYK100-20*5);

8)污水罐2座(1 000m3);

9)污水外输泵4台(8SH-6);

10)立式分离器4台(φ2 200×12 460×14)。

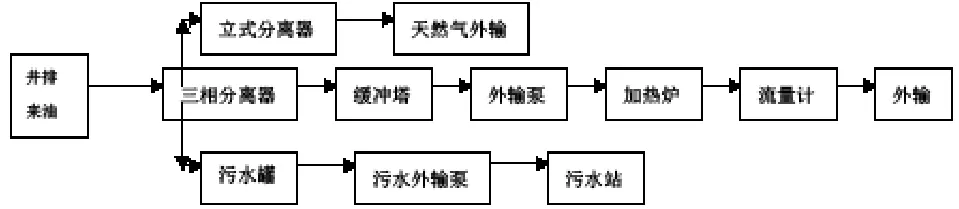

4 工艺流程优化后新工艺流程、运行参数及主要设施

4.1 优化工程后的新流程

4.2 流程中各环节运行参数

井排来液每日约8 000方,含水95%,进站温度38℃~45℃,进三相分离器进行油气水分离;分离后,油中含水一般为1%~5%,三相分离器来油经缓冲塔后由外输泵打进加热炉,加热到50℃ ~60℃外输。

4.3 主要设备

1)三相分离器8台(φ3 000×9 610×16);

2)加热炉2台(1 500kW);

3)原油储罐5 000m32座;

4)原油外输泵2台(DYK100-20*5);

5)污水罐2座(1 000m3);

6)污水外输泵4台(8SH-6);

7)立式分离器4台(φ2 200×12 460×14)。

5 效益对比分析

通过优化前后对比,我们不难发现整个优化后的节能收益主要产生在以下几个方面:

1)设备维护

改造前:压缩机每月需加润滑机油0.34t,年费用为6万元。脱水器每年的清污和换热器清洗,加上冷却泵的零配件费和维护费用,一年需4万元左右。

改造后:拆除压缩机、脱水器、稳定塔、冷却泵。设备维护费用年节约资金50万元。

2)用电分析

改造前:文三联在建站时,根据150万吨的原油年处理量,设计建造了两座主配电室(注水和外输),各配置两台800kVA变压器,以适用站内负荷需要。

随着生产形势发生变化,油气产量不断递减,原设计负荷能力逐渐过剩,站内先后有一批动力设备闲置或停运。尤其是外输配电室,原设计负荷能力800kW,目前实际负荷210kW,仅为原来的1/4。目前全站电力负荷约1 300kW,运行两台800kVA变压器完全能够满足生产需要,由于变压器本身损耗较大,配电室内的老配电柜等也达不到节能降耗的要求,故变压器、配电柜的自损及配电柜的维护也是高消耗点。

改造后:优化工程中,拆除外输变压器(800kVA)2台、墙壁开关(DW15-1500)2台;拆除外输配电室电容仪表柜等14台开关柜;安装5面新配电屏。除完全消除了两台变压器的自损耗电量(两台变压器每天自损耗电量约500度),还节约了两台变压器的机油、配料等材料及维护费用、室内配电柜及其附件的维护费用。仅电量每年可节约18.2万度,价值约11万元。加上材料及维护费用,预计年创经济效益约30万元。

由于停用压缩机、冷却泵等用电设备,拆除外输两台负荷均为800kW的变压器,日用电量平均为3 372kW·h,日节约电量2 844kW·h,年节约电量103.8060 万kW·h,年节资金为70.58万元。

3)用气分析

改造前:为保障提取轻烃,三相分离器来油进加热炉,加热出口温度控制在85℃~95℃,加热炉日平均用气量为1 048m3。工艺优化后,缓冲塔每日1 300方左右尾气进入自用气系统,大大节约能源。

改造后:大大降低外输油温,保证外输油能顺利输送至文一联即可,加热炉出口温度控制在50℃~60℃,现加热炉日平均用气量为216m3。日节约天然气832m3,年节约天然气约为29 9520m3,年节资金为30万元。

总体来看,优化工程实施后,从设备维护费用、节电和节气方面来说取得了较大的经济效益,年节约资金共150万元。

6 节能改造项目的经济性分析

系统运行实践证明:通过把文三联进行优化流程简化成中转站后,减少站内运行设备设施,缩减规模,有效提高了采油一厂油气集输系统技术水平,生产成本大幅降低。采油一厂的原油集中在文一联进行电脱水、稳定处理,充分利用了站内原有的设备,使设备负荷率上升,设备效率提高。

7 结论

油田开发已经进入后期,开发难度逐渐加大,产量也逐渐减少,原设计能力过剩,集输优化从以下几方面加大了节能的力度:1)应用节能控制技术,提高泵类设备的效率;2)优化工艺流程,提高系统整体效率;3)改造老工艺,将能利用的能源回收再利用;4)推广新工艺、新设备,降低设备单机能耗;5)对非连续运转用电设备采用“避峰就谷”方式运行。为油田开发的可持续发展提供了保障。

[1]徐辉利,孙杰,王莉.浅谈国内油气储运系统中存在问题及对策[J].炼油与化工,2006(1).

[2]宋承毅.油气储运技术面临的挑战与发展方向[J].石油规划设计,2010(3).