某种角接触球轴承的结构改进

2011-07-23郭昆峰张钢童楚春刘刚

郭昆峰,张钢,童楚春,刘刚

(1.上海大学 机电工程与自动化学院,上海 200072;2.上海特安一凯轴承有限公司,上海 201202)

我公司生产的某型号角接触球轴承(装机后组配轴承轴向游隙的要求为0.01~0.03 mm)在用户组配装机使用中出现轴向游隙较小甚至轴承抱死的现象,通过增大组配轴向游隙,虽然解决了装机时轴向游隙问题,但使用寿命明显缩短。为此对轴承结构进行改进。

1 原因分析

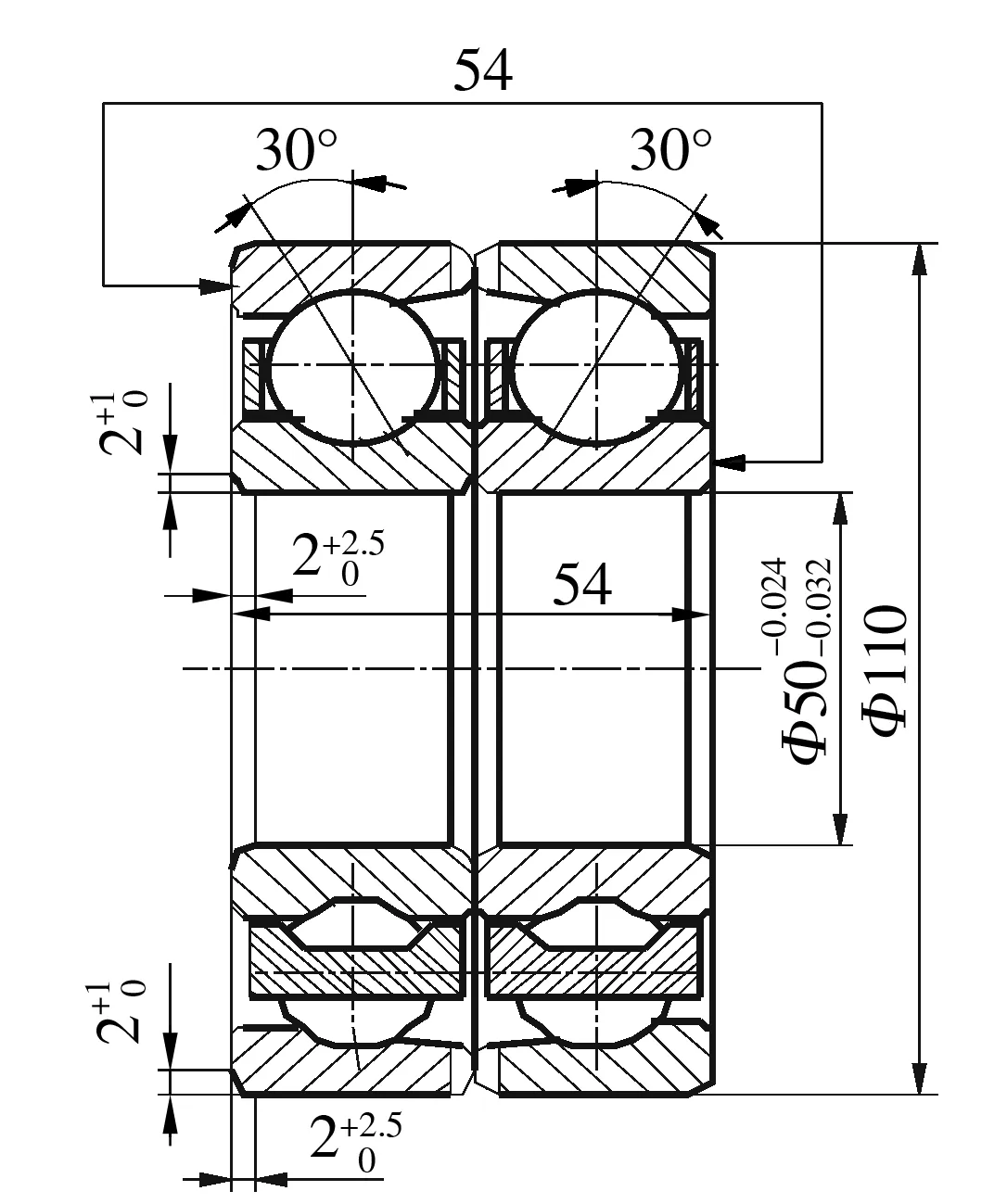

按照传统轴承设计理论设计的轴承结构如图1所示,该轴承为中载系列,接触角为30°。轴承安装时,内圈与轴过盈配合,内圈一端通过轴肩定位,一端通过螺帽压紧端盖进行定位;外圈与外壳间隙配合,外圈两端由端盖压紧定位。端盖螺栓预紧力矩为51 N·m。内圈压紧端盖的外径与内沟道直径接近,外圈压紧端盖的内径接近外内径尺寸;同时按照标准设计轴承时装配倒角均大于非装配倒角,造成外圈端面刚性较差,端面压紧时变形较大,外圈内径处轴向弹性变形最大,压缩了钢球轴向移动空间,导致轴向游隙过小。根据安装方式看,内圈和钢球对轴向游隙的影响较小,为使问题简化,在此仅分析对安装轴向游隙影响最大的外圈轴向变形。

图1 成对角接触球轴承

2 外圈端盖压紧力计算

端盖压紧螺栓为5个M8螺栓,则有

T=KF0d,

(1)

K=d2tan (ψ+arctanfv)/2d,

(2)

式中:T为端盖螺栓预紧力矩;K为拧紧力矩系数;

d2为螺纹中径,d2=7.19 mm;d为螺纹公称直径,d=8 mm;ψ为螺纹升角,ψ=3.17°;fv为螺纹当量摩擦系数,取一般加工表面,无润滑条件下fv=0.18。将各参数值代入(1)~(2)式,得1个螺栓的压紧力F0=59 668 N,则作用于轴承外圈端面的总压力为298.3 kN。

3 原设计外圈有限元分析

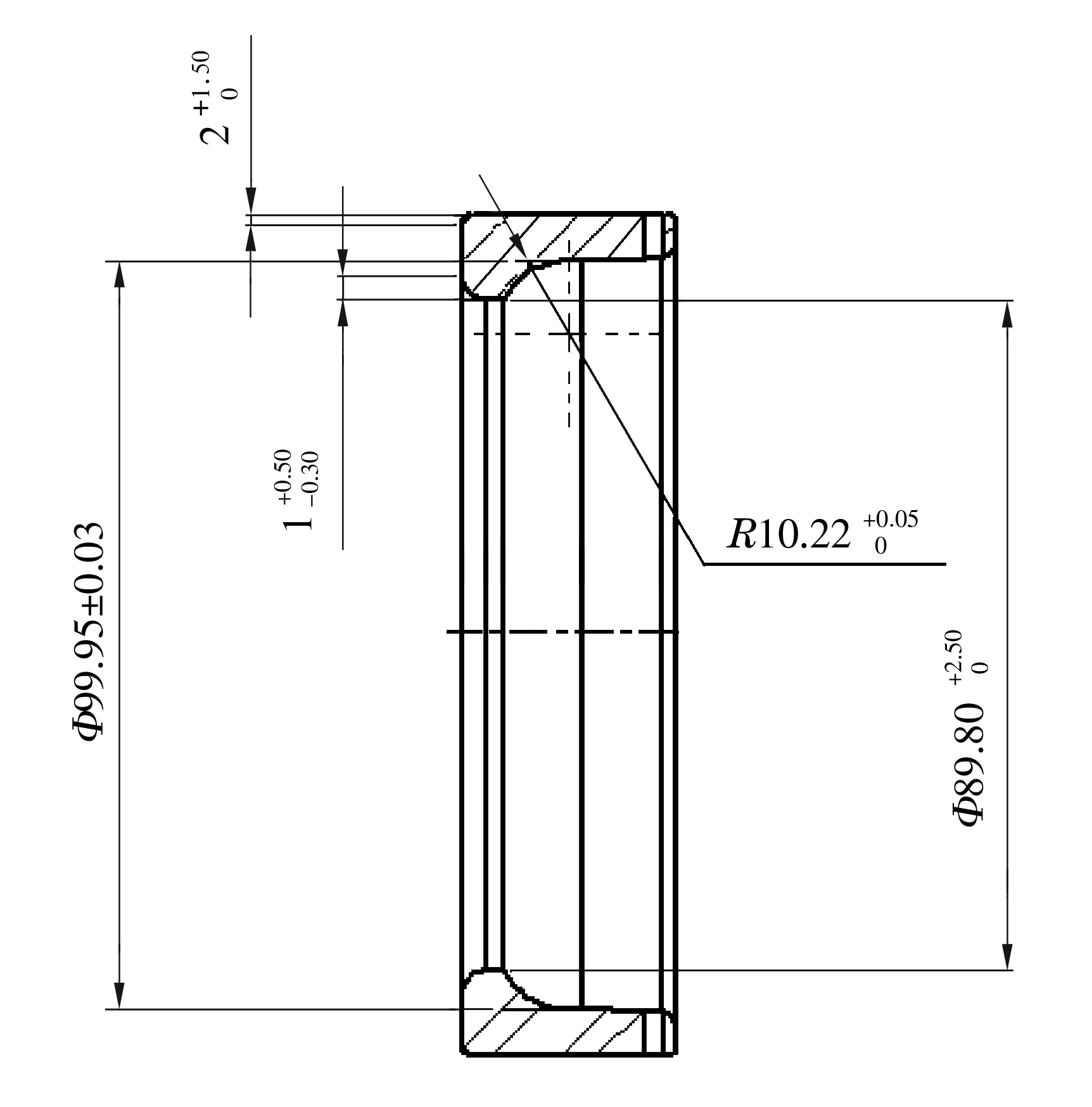

改进前外圈结构及主要尺寸如图2所示。运用Solidworks COSMOSXpress进行有限元分析,使用其默认设定程序,其中,外圈材料为GCr15钢,弹性模量为207 GPa,泊松比为0.3,外圈小端面为约束面,大端面为力作用面,分析结果如图3所示,外圈的轴向最大变形量为0.055 63 mm。

图2 原设计外圈结构尺寸

图3 改进前外圈轴向变形的有限元分析

4 改进后外圈的有限元分析

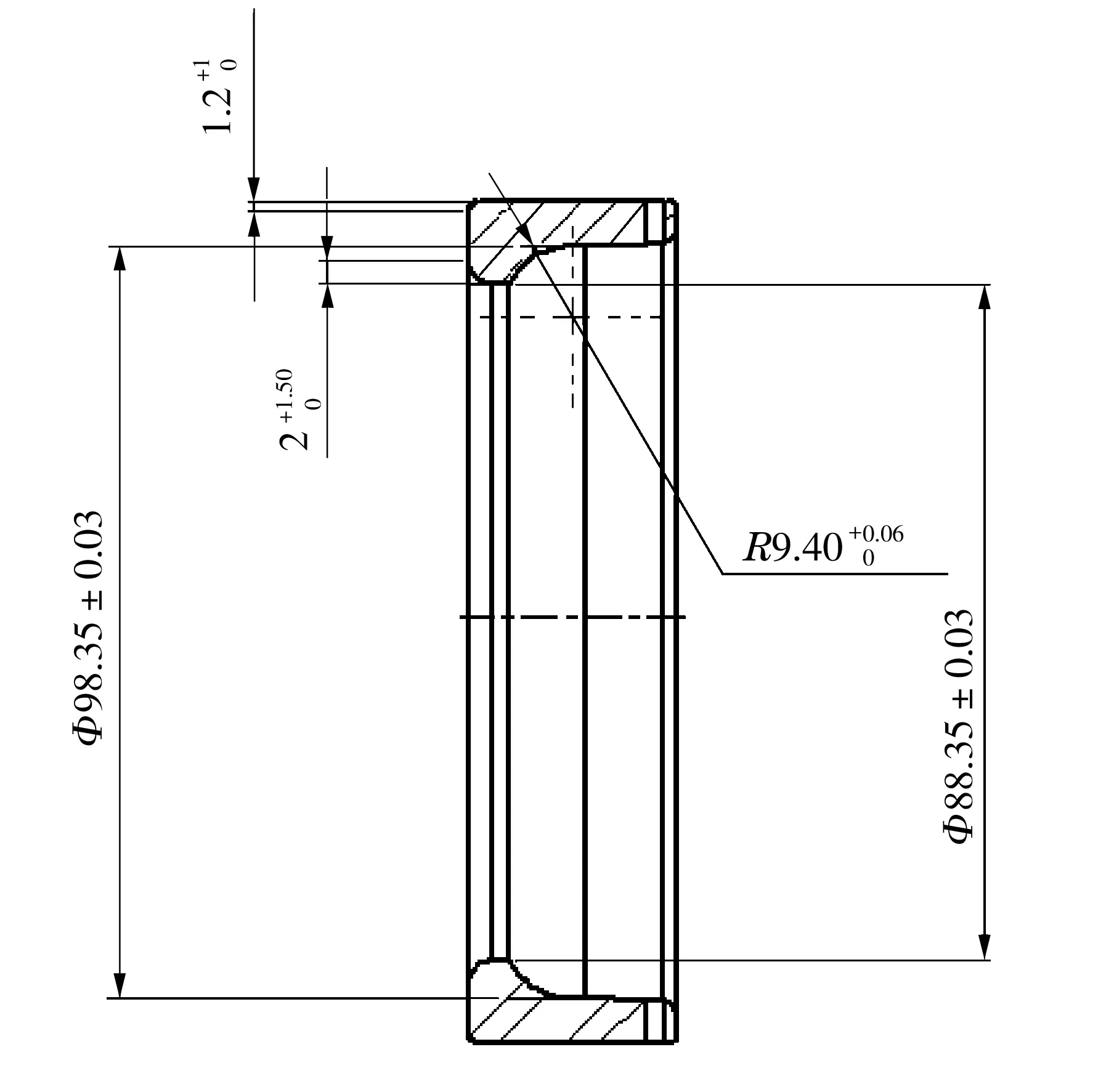

为了有效减小外圈在预紧力作用下的轴向弹性位移,对轴承零件的尺寸进行了改进,减小了钢球直径,外沟道直径及内、外沟曲率半径,增大了

内沟道直径,同时在不影响安装的前提下,减小了外圈大端面装配倒角,增大了外圈大端面非装配倒角,改进后外圈结构如图4所示。改进前、后轴承尺寸参数对比见表1。re为外圈沟道曲率半径;E为外圈沟道直径;D2为外圈挡边直径;Dw为钢球直径;r1x为外圈大端面径向装配倒角尺寸;r2x为外圈大端面径向非装配倒角尺寸。

图4 改进后外圈结构尺寸

表1 改进前、后尺寸参数对比 mm

运用Solidworks COSMOSXpress进行有限元分析,结果如图5所示,外圈的轴向最大变形量为0.025 13 mm。由此可见,改进后的外圈轴向最大变形量减小了0.030 5 mm。

图5 改进后外圈轴向变形的有限元分析

5 结束语

通过运用Solidworks COSMOSXpress分析软件,对轴承结构进行改进,由轴向预紧力造成的轴承外圈轴向弹性变形明显减小,从而保证了原始游隙能够满足安装游隙的要求。改进的轴承装机后,很好地满足了主机的要求,经半年多的使用,一切正常。