同步移动式定长切割装置的研制

2011-07-07吴小邦

吴小邦

(常州机电职业技术学院,常州 213164)

1 问题的提出

从玻璃板输送线上进行定长切割玻璃,目前很多厂家仍沿用人工切割的方法,不仅劳动强度大,生产率低,且切割质量不易保证。某些厂家采用的玻璃定长切割装置,长度控制采用方式是用一滚轮压在运动的玻璃板上,滚轮后面的编码器根据其每转发出的脉冲数,转换成玻璃板走过的距离,当达到设定的脉冲数前,即发电信号给切割装置启动。这种装置的缺陷是:

1)由于是在运动中切割,切割方向和输送方向是不垂直的,要有附加的机械结构,且输送速度的波动直接影响到切割长度和垂直度;

2)提前设定的脉冲数难以确定。玻璃板表面的高低不平会影响到滚轮的转数,影响了编码器得到的脉冲数,从而直接影响到定长控制。

由于以上技术应用中存在的问题和不足之处,影响了切割装置的推广使用。在深入了解生产现场流水线布置形式及工艺流程的基础上,本人为生产厂家研制了一种能精确定长控制输送线上玻璃板长度的切割装置,长度误差可控制在1mm以内,且能达到切割自动控制,无人值守。

2 专机设计思路

1)模拟人工划玻璃的方式,应用切割装置和输送线同步移动的新颖形式,在同步移动过程中切割刀和玻璃板在输送方向无相对运动,以精确保证切割长度。

2)切割、抬刀、挡料、框架复位等全部动作均采用气动位置控制形式,安全可靠,易于实现动作自动化。

3)因玻璃板较宽,切割头的移动距离长,采用无杆气缸代替复杂的机械传动结构,也可使移动框架重量更轻,从而使玻璃板推动框架纵向移动时更灵活。

4)定长装置中的挡料板可调节,可预先调整好定长尺寸,以适应不同的玻璃切割长度。

3 专机设计结构

3.1 总体设计

专机为达到上述目的采用的技术方案是:

由二立柱和一横梁组成的龙门框架横跨玻璃输送线,其二立柱由滚动导轨及滚轮在固定座上导向,整个龙门框架可轻松纵向移动。

龙门框架上横梁正面安装一无杆气缸,在无杆气缸的滑块上联结切割头;在横梁中部上侧面安装玻璃板定长装置,其上的叉形挡料座可纵向挡住前进中的玻璃板。

同步移动切割完成后,龙门框架的复位由安装在固定座上的气缸控制,等待下一次切割。

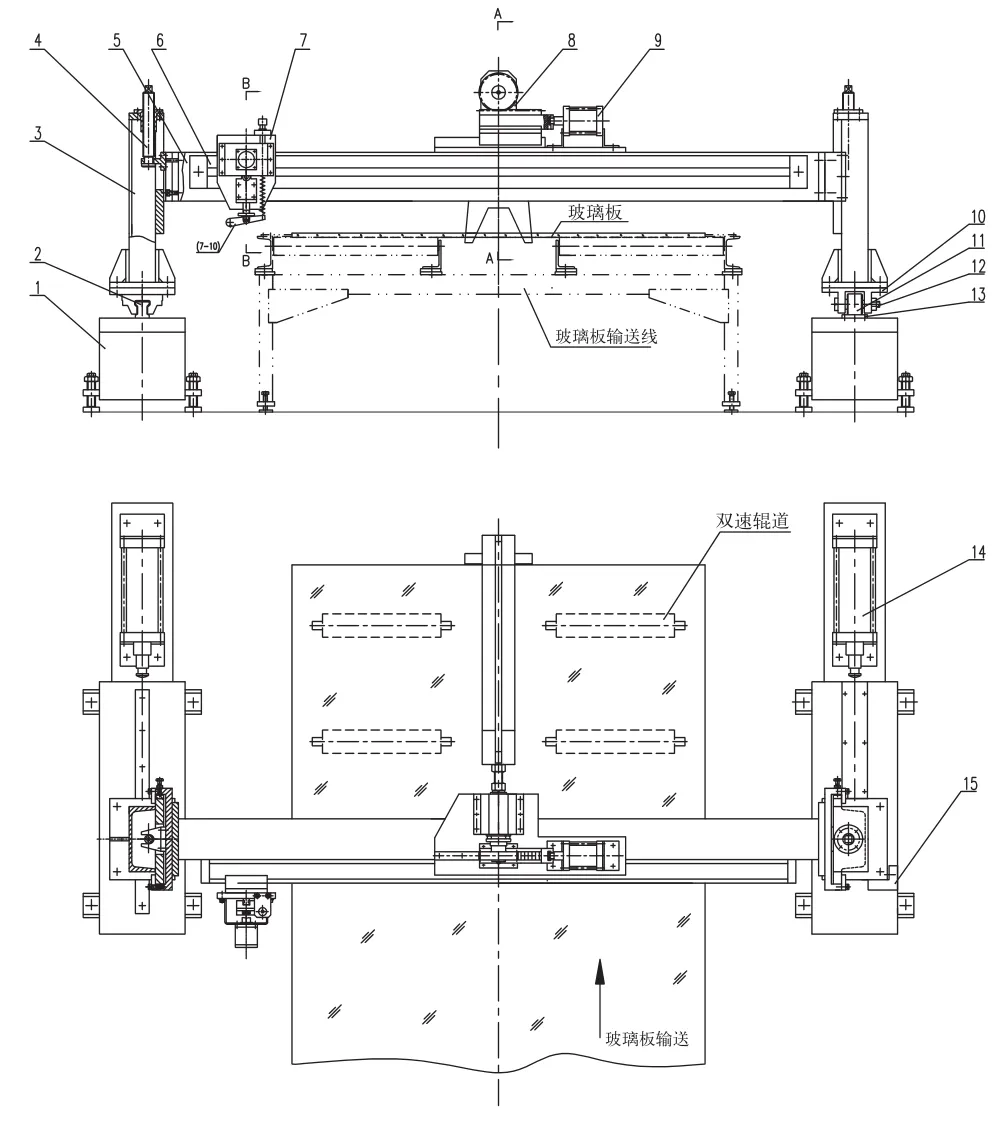

该装置如图1和图2中A-A、B-B剖视图所示。由二立柱3和一横梁5组成的龙门框架横跨玻璃板输送线,其立柱一端底部固定在滚动导轨2的滑块上(采用双滑块),导轨则安装于输送线侧面的固定底座1上;立柱另一端底部则安装在滚轮架10上,滚轮架上安装有滚轮11及用于微调的偏心轴12,滚轮11沿淬硬的支承板13滚动。由于是滚动磨擦,整个龙门框架可轻松纵向移动。其中横梁5的高度可根据输送线的高低由调节装置4通过丝杆螺纹调节。

图1 定长切割装置的结构图

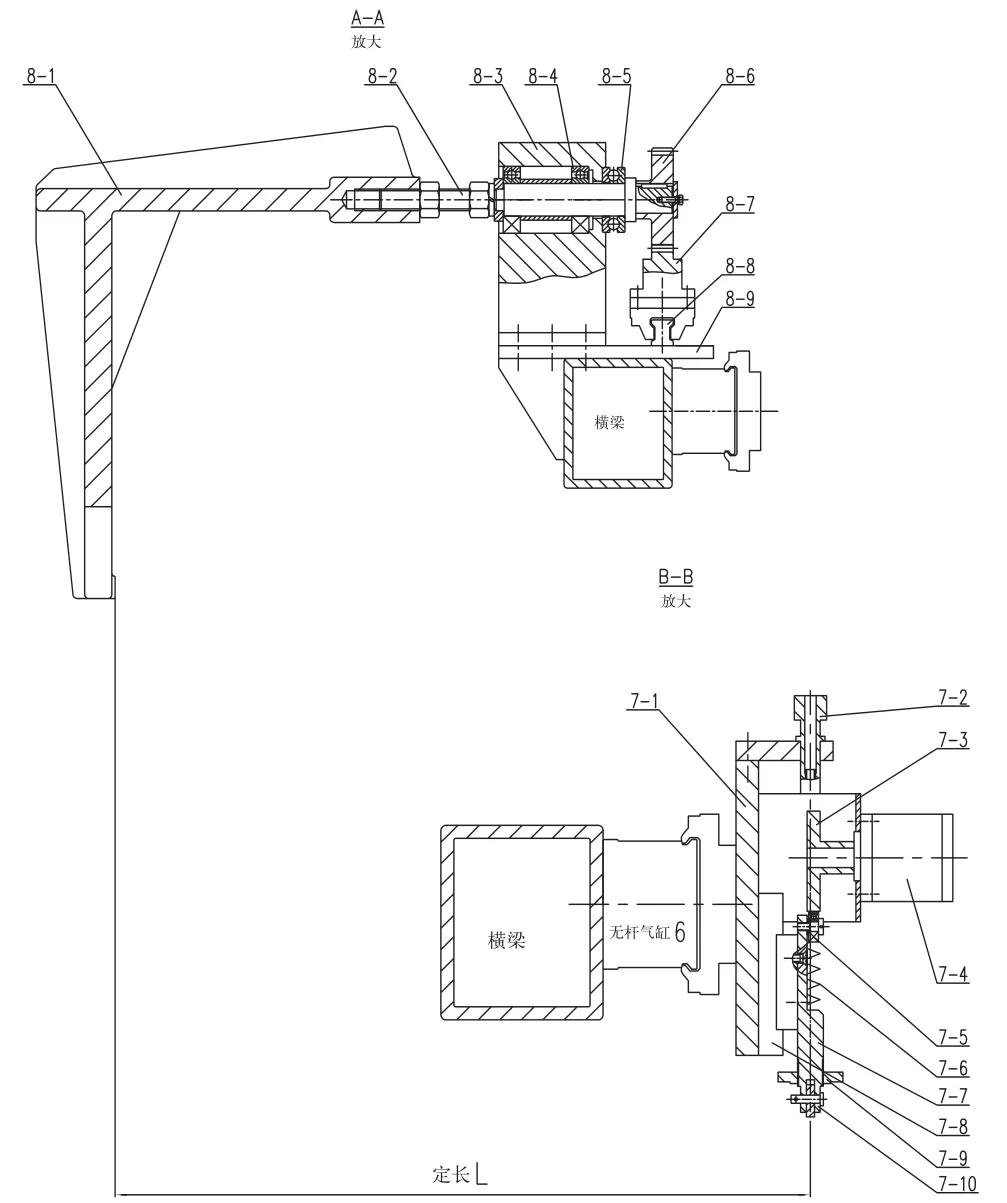

横梁正面安装一无杆气缸6,在B-B剖视图中,在无杆气缸的滑块上联结玻璃切割头7(参看图1中件7)的基板7-1,其上安装有回转气缸7-4的支架、弹簧拉栓7-2、滚动导轨7-8,回转气缸上联接了偏心轮7-3,可通过轴承7-5推动安装于直线滚动导轨上的纵滑板7-7,在纵滑板上联接有刀体7-10(上面固连有玻璃切割刀片),切割力的调整由弹簧7-6通过弹簧拉栓7-2调节(转动时,里面螺杆可上、下移动控制弹簧伸长),同时刀体摆角的限位由刀体限位螺母7-9调节。

在横梁中部上侧面安装有玻璃板定长装置8,在A-A剖视图中,其上的叉形挡料座8-1和箱体8-3中的摆动轴8-2螺纹联接,可使刀片至挡料座的定长尺寸L可调。摆动轴由二向心轴承8-4支承,所受轴向力由推力轴承8-5承受。定长装置旁的定位气缸9可推动安装于直线滚动导轨8-8上的齿条8-7,通过摆动轴8-2上的齿轮8-6使叉形挡料座摆动一定角度,以完成挡料和放料动作。定长装置8和定位气缸9通过连接底板8-9和横梁联接。

图2 定长切割装置的剖视图

整机切割运动过程如下:当玻璃板输送至碰到叉形挡料座8-1时,龙门框架就在玻璃板推动下开始脱离限位挡铁15,沿直线滚动导轨2,和输送线同步向前纵向移动,这时限位挡铁上的接近开关发出电信号,使无杆气缸6动作,带动切割头7向右运动进行切割,至气缸行程终点时停止,切割头中的回转气缸7-4带动偏心轮7-3转90°,使切割刀架7-7在弹簧7-6的拉动下向上抬刀,此时切割头在无杆气缸带动下再快速向左返回至原位停止,回转气缸再反转90°使刀架向下复位待切割。在切割头返回移动的同时,定位气缸9推动齿条8-7通过齿轮8-6使叉形挡料座向上摆动45°,以让开已切下的玻璃板,并由下面的双速辊道快速带走(由双速电机控制);在叉形挡料座向上摆动到位的同时,联结在固定底座1上的二只复位气缸14伸出,推动立柱使框架退回到限位挡铁15位置,接着复位气缸返回;同时叉形挡料座在定位气缸9带动下复位至挡料位置,等待下一次切割。

以上无杆气缸、回转气缸、定位气缸及复位气缸均带磁性开关,运动到位时发出信号,由PLC进行程序控制,全自动运行。

3.2 关键部件设计

1)该装置设计的关键问题是同步移动机构,它要求在玻璃板的推动下和输送线同步运动。装置设计时,输送线上玻璃板运动产生的推力可用测力仪确定,要求产生的推力能推动龙门框架,这就要求控制龙门框架的总重量。实际中立柱和横梁采用了铝合金框架,安装在横梁上的档料座采用了铝合金焊接结构。固定在横梁上的铝合金缸体的无杆气缸,和以往采用的电机减速机传动结构相比,重量大为降低,而且集气缸、导轨、缓冲及发信装置于一体,机械结构更简洁,且在调试时可方便调整切割速度,使横梁移动更平稳,切割质量得到有效保证。

2)由于装置的二端固定底座须布置在输送线二侧而不能联成一体,为避免运动的干涉而产生大的阻滞力,立柱的一端采用二导轨块和滚动导轨相配,另一端应采用滚轮结构(内带滚动球轴承),且用偏心轴调节滚轮位置,或采用弹簧拉紧滚轮支架的形式,强制滚轮接触支承板,这样的形式运动持续性好,且可为装配调试带来很大方便。

3)框架移动用的滚动导轨,因一天二班运行,每分钟往复二次,应考虑导轨寿命。根据设计手册的计算公式,导轨采用滚珠循环形式时,应选择较大的基本额定动载荷Ca,使设计额定寿命达到3年以上。

4 结束语

1)该装置能在输送线上完成精确的定长切割,完全不受输送线的速度波动的影响,且长度精确可调;

2)采用全气动位置顺序控制形式,易于实现生产自动化;

3)由于切割后的板件需快速移走,所以要对原输送线作改造,即在输送线末端增加双速辊道,在切割后启动辊道快速回转使切下的玻璃板迅速移走,以利挡料装置的复位;

4)装置采用了滚动导轨及无杆气缸、回转气缸,使机械传动结构简化,位置控制更方便、精确,其设计原理对自动线上定长控制提供了新思路。

[1] 吴 筠.气动工程手册[K].国防工业出版社,1995.

[2] 卜炎.机械传动装置设计手册[K].北京:机械工业出版社,1998.

[3] 吴宗泽.机械设计师手册[K].北京:机械工业出版社,2002.

[4] 杨黎明.机床夹具设计手册[K].国防工业出版社,1996.