特厚规格高等级管线钢X70热轧钢板的开发实践

2011-06-30胡洵璞苏振江

胡洵璞,苏振江

(湖南工业大学 冶金工程学院,湖南 株洲 412007)

0 引言

管线钢主要用于石油、天然气输送管道的制造,管线钢管在全球有较大的市场需求,而高级别的管线钢管市场需求更好。能否生产高级别管线钢已成为衡量钢铁冶金企业技术水平的一个重要标志。随着我国经济快速发展,石油、天然气用量增长迅速,国内对管线钢需求迅猛。如今,宝山钢铁集团公司、武汉钢铁集团公司、鞍山钢铁集团公司等大型企业能完全成熟地生产X70和X80级别的管线钢,并已经成功应用在“陕京二线”和“西气东输二线”等国家重点工程上,目前,更高级别的管线钢X100与X120也已开发成功[1],这标志着我国高端钢材的研发已达到国际先进水平。未来10年将是我国油、气输送管线建设的高潮期,设计并生产高洁净、高强度、高韧性、耐腐蚀、好焊接的高级别管线钢,对满足工程需要有非常重要的意义。

为降低输送成本,采用高压、大管径钢管输送是长距离输送石油、天然气的必然趋势,因此,相关行业对于壁厚大于15mm高等级管线钢管需求非常旺盛。华菱湘潭钢铁集团公司(简称湘钢)通过技术攻关研制生产出19.1mm厚X70级高等级管线钢热轧卷板,产品组织结构和力学性能完全满足用户要求。本文就湘钢特厚规格高等级管线钢X70热轧钢板生产实践进行了分析和总结,为厚规格高级别管线钢热轧钢板生产提供经验和指导。

1 X70成分、组织设计及强韧化机理

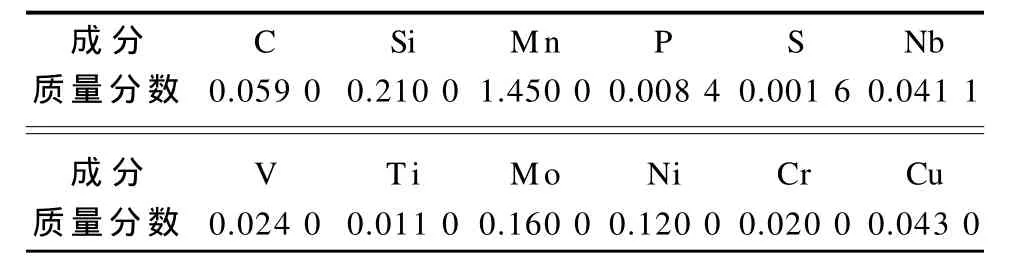

生产厚壁规格的X70管线钢热轧卷板的技术关键是,同时保证钢材高强度和良好的低温断裂韧性。为此,须保证管线钢合适的合金成分及微合金化方式[2],使用微合金化元素的原则是有效且经济。根据各合金元素对钢种组织和性能影响的规律,考虑微合金化效果、生产成本和X70钢的性能要求,华菱湘钢X70钢的设计方案为:以低C-Mn-Mo-Nb系为基础,添加适量的V,Ti,Ni,Cu和Cr等微合金元素,充分应用洁净钢冶炼技术,以保证钢质的高纯净度,并在连铸过程中采用电磁搅拌、轻压下等技术,保证钢的成分和组织的均匀性[3-4]。在钢坯再加热、轧制和轧后冷却过程中,通过控轧、控冷和加速冷却,获得具有高密度位错的针状铁素体组织[4]。其合金设计特点是采用低碳、高锰,通过钼低合金化控制相变组织以及铌微合金化细化晶粒和组织,获得细小均匀的超低碳针状铁素体组织[5]。X70管线钢成分设计见表1。

表1 X70管线钢主要成分质量分数Table1 Quality fraction of main chemical components of X70 grade pipeline steel%

1)研究表明[5]:当钢中碳的质量分数过高时,钢材抗HIC能力明显降低。按照API标准,管线钢中碳质量分数通常为0.18%~0.28%,但实际生产的管线钢碳质量分数却在逐渐降低,特别是高等级管线钢。炉外精炼是控制钢中碳含量的有效手段,特别是RH精炼在碳含量精确控制上更具有优越性。X70管线钢设计为w(C)不大于0.09%,以保证其有良好低温韧性、焊接性能和抗HIC性能。

2)锰具有固溶强化作用,还可降低γ-α相变温度,细化铁素体晶粒并促进针状铁素体形核。高w(Mn)/w(C)可促进沉淀强化效果,进而提高材料的强度。由于X70管线钢设计碳含量低,需提高锰含量来保证其强度。因此w(Mn)设计为不超过1.65%,熔炼目标控制为1.55%。

3)钼可降低γ-α相变温度,抑制多边形铁素体的形成,促进针状铁素体的转变,且提高Nb(C,N)的沉淀强化效果,提高钢材的强度和断裂韧性。同时考虑加入钼的成本因素,设计w(Mo)不超过0.3%。

4)铬能起固溶强化和晶粒细化的强化效果,晶粒细化由γ-α相变转变温度降低引起,而该温度降低又会提高铌、钒在铁素体中的沉淀强化效果。因此,设计w(Cr)不超过0.35%。

5)铌可延迟奥氏体再结晶,降低相变温度,促进针状铁素体组织和M/A岛的形成。通过固溶强化、相变强化、析出强化等机制使材料获得高强度、高韧性性能[6]。设计时w(Nb)不高于0.11%。

6)镍、钒、钛和铜等对材料性能的影响类似锰和钼,具有一定的固溶强化和沉淀强化作用,促进铁素体的形成,有利于提高材料的强度和韧性。另外,铜还能促进钝化膜的形成,阻止氢致裂纹的形成。为保证钢材的经济性和综合性能,在管线钢中应适量加入这些成分。

7)X70管线钢成分设计的其它要求:

碳的质量分数每降低0.01%,锰的质量分数最大可提高0.05%,但锰的质量分数最大不超过1.65% ;

不得随意加入B和稀土元素。

2 生产工艺

湘钢开发的X70特厚规格钢板的生产流程为:铁水预处理→120 t顶底复吹转炉冶炼→LF精炼→RH精炼→板坯连铸→轧制→检验→入库。

2.1 铁水预处理脱硫

由于X70钢对硫的要求较严,有必要对铁水预处理脱硫。湘钢采用钝化颗粒镁作脱硫剂,采用喷吹法对高炉铁水进行深脱硫处理[6]。铁水处理前要求w(S)≤0.035%,温度不低于1 280 ℃,处理后要求w(S)为0.005%左右。

2.2 转炉冶炼

转炉为120t顶底复吹转炉。冶炼目标是脱碳、提温并脱磷。终点要求为w(C)≤0.02%,w(P)≤0.01%,w(S)≤0.01%,终点温度要求控制在1 650~1 680 ℃之间。

转炉顶吹采用4孔拉瓦尔氧枪,点火时枪位控制在2 500 mm左右,开吹正常枪位,2 min后过程枪位为2 000 mm,终点压枪保证60 s ;开吹氧压控制在0.2~0.4 MPa之间,然后逐渐提升。过程氧压控制在0.8~0.9 MPa,冶炼过程全程吹Ar,底吹吹炼前期、中期和后期供Ar强度分别为0.048, 0.080,0.097 m3/(t·min),在出钢整个过程中底吹Ar,供Ar强度为 0.036 m3/(t·min)。

在冶炼过程中,将镍铜或镍铁、钼铁、铜粒加入转炉,并根据实际情况向转炉中加入适量的矿石、石灰、萤石、污泥球等造渣料。吹炼开始初期加入首批石灰造渣,待渣料成渣后,再分2批加入余下的石灰料,通过对枪位的控制,尽快化渣脱磷,要求脱磷渣二元碱度控制在3.0~3.5。在成渣过程中,尽量避免喷溅发生。出钢时随钢流加入低碳锰铁、低碳铬铁、钒铁、铌铁等进行合金的微合金化;按每吨钢加入脱硫剂10 kg脱硫;按每吨钢加入3.5 kg铝锰钛脱氧;在出钢3/5~4/5时加入挡渣球。终渣碱度控制在4.0~5.0范围。出钢后在钢包渣面均匀加入铝质脱氧剂脱氧。

2.3 LF精炼

LF精炼准备时间约10 min,采用铝粒、碳化硅、碳化钙进行调渣,采用中碳锰铁、硅铁合金进行合金化,喂钛线增钛,若需调整铝含量,采用喂铝线调整成分,整个精炼过程中不得裸露钢水,防止钢水二次氧化。精炼时间约60 min,精炼周期为80 min。进站温度为1 620 ℃;如果是开浇炉,出站温度要求不高于1 580 ℃,如果是连浇炉则不高于1 570 ℃。LF精炼完成后,精炼渣碱度控制在8~9,w(TFe+MnO)≤1.0%,确保高碱度和还原条件,钢中w(S)最低可控制为0.000 5%,w(P)约为0.008%。在LF精炼出站时,喂CaSi线或CaFe线300~700 m进行钙处理,并根据总铝含量适量调整喂线量。

2.4 RH精炼

从LF精炼出站至RH精炼进站时间为10 min,RH精炼目的是脱除气体,降低夹杂物含量,降低w(H),确保出站w(H)≤1.5×10-6,处理时避免化学升温,确保纯脱气时间大于5 min。RH具有顶吹升温功能,采取顶吹氧加铝升温。RH需要化学升温时,进站环流3 min后吹氧升温,由吹氧量确定加铝量,采用钛铁作微调,喂入CaFe线同时软吹10 min,有利于Al2O3杂物球化12CaO·7Al2O3和3CaO·Al2O3,防止浇注过程中出现水口堵塞现象。RH冶炼周期控制在30~40 min。

2.5 连铸技术

连铸在一机一流板坯连铸机上进行,铸坯厚度为180~300 mm,宽度为2 300 mm。计算X70的液相线温度为1 520 ℃,目标钢水过热度为20 ℃,因此,中间包典型温度控制应为1 535~1 545 ℃。生产中过热度及拉速控制要求见表2。

连铸过程钢包注流采用全程氩封保护浇注,塞棒吹氩,适当控制氩气量,中间包采用坝堰、湍流抑制器等控流装置控流并加高碱度覆盖剂,避免钢水二次氧化和促进夹杂物上浮吸收。采用结晶器电磁搅拌技术,并采用X70专用保护渣。保护渣液渣层厚度为12 mm,渣耗0.81 kg/t。

2.6 轧制工艺

获得针状铁素体组织是生产特厚规格、高强度、高韧性X70钢板的关键。针状铁素体对钢材韧性的作用是因为其多位相析出,从而获得的铁素体参差不齐、彼此交叉,有效阻止裂纹扩展,细小的铁素体晶粒对高强度的获得起着重要作用[7]。采用TMCP工艺以保证针状铁素体的形成,轧制时采用两阶段控制轧制工艺,即在奥氏体再结晶区和未再结晶区轧制[8]。连铸坯采用合理加热方法,保证连铸坯均匀加热,充分固溶微合金元素并控制合理的原始奥氏体晶粒度大小,对加热温度和加热时间进行精确控制,加热温度不高于1 250 ℃,时间不少于2h。粗轧在奥氏体再结晶区进行,轧制温度控制在1 080~1120 ℃,终冷温度1 100 ℃。精轧在奥氏体未再结晶区轧制,开轧温度为900~930 ℃,终轧温度为Ar3+(20~40 ℃)。轧后快冷,终冷温度控制在(610±20) ℃,冷速控制为15 ℃/s。

3 X70热轧卷板组织与性能分析

华菱湘钢采用低碳铌钼合金针状铁素体组织设计,研制生产的厚规格X70高等级管线钢热轧钢板,取得了良好的应用效果和经济效益。

3.1 化学成分

对华菱湘钢生产的X70热轧卷板进行成分检测,结果如表3。

表2 连铸技术参数控制Table2 Parameter controlling of CC technique

从成分分析结果看,华菱湘钢生产的X70管线钢成分控制合理,达到了成分设计要求。合金成分低限控制,有利于节省合金用量,降低成本,特别是由于严格的管理和较高的技术水平,钢中P,S含量极低,保证了对高级别管线钢的质量要求。

3.2 组织分析

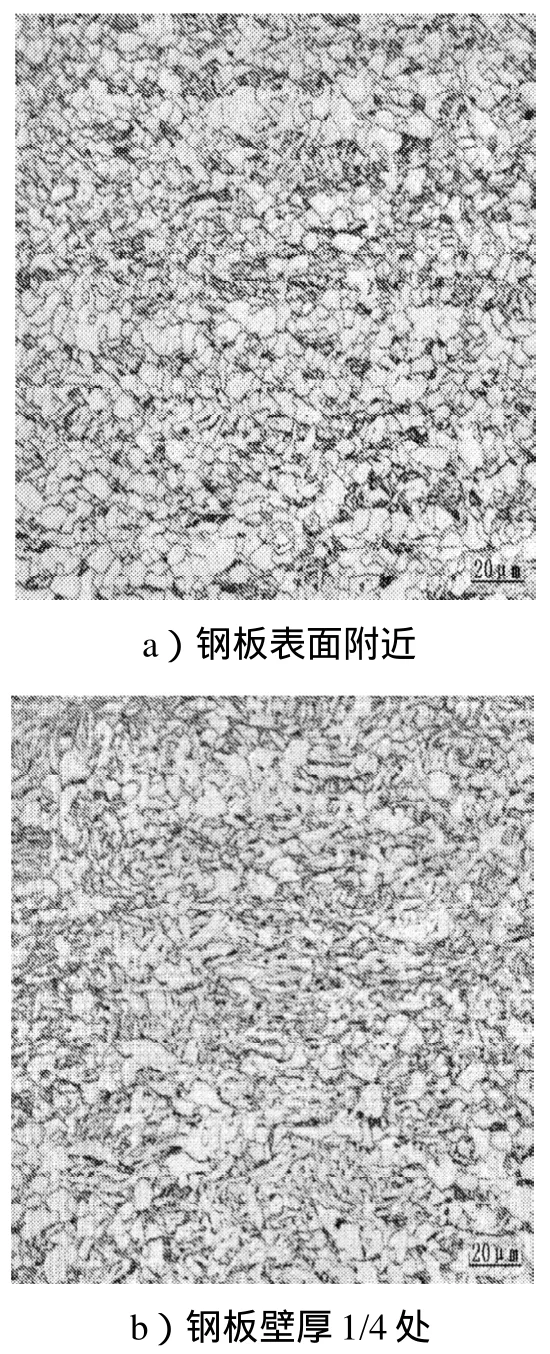

采用MEF4M金相显微镜及图像分析系统,观察X70级管线钢板不同部位的金相组织,钢板金相组织如图1~2。可以看出,X70钢板显微组织主要由针状铁素体(AF)、等轴多边形铁素体(PF)、粒状贝氏体(B粒)、珠光体(P)组成,同时分布着大量细小的M/A岛组织。组织观察可以看出,越靠近钢板中心,针状铁素体越发达,晶粒细小均匀,方向不一,晶界交错。粒贝组织中细小的M/A岛分布在铁素体晶界上或晶粒内部。但夹杂物球化状况不太理想。

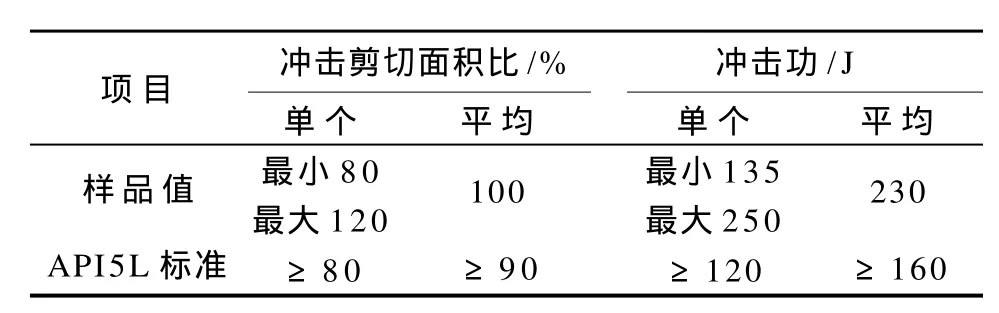

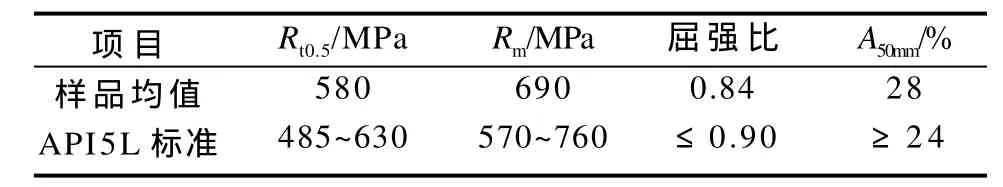

3.3 力学性能

取样做拉伸性能、冲击性能检测试验,结果见表4~5。表中结果表明X70钢板完全满足性能要求。

在-15 ℃试验条件下,对X70钢板随机取横向样品进行落锤撕裂检测(DWTT),结果为:单个试样最小值为85%,平均值为105%,分别达到API5L大于70%和大于85%的标准要求。

图1 X70钢板组织Fig.1Microscopic structure of X70 steel plate

图2 X70钢板B类厚系列夹杂物形貌Fig.2The inclusion appearance ofB-type thick X70 steel plate

表5 X70钢板夏比冲击试验结果Table 5The result of charpy impact test for X70 steel plate

表4 X70钢板横向拉伸检测结果Table 4The result of transverse tensile test for X70steel plate

表3 X70热卷轧板化学成分Table 3Chemical composition of X70 pipeline steel hot rolled plate%

另外进行弯曲试验时,取横向样,要求在弯曲180°、弯曲直径为2a(a为名义壁厚),在弯曲试样拉伸面上不能出现裂纹;作硬度测试时,要求钢板横向面上最大允许硬度值为240 HV10。试验结果表明:所有抽检试样无裂纹现象,硬度检测值平均为227 HV10,满足标准要求。

4 结论

1)特厚规格管线钢X70热轧钢板采用低C-Mn-Mo-Nb系为基础设计,添加适量的V, T, Ni, Cu和Cr等微合金元素,以获得细小均匀的超低碳针状铁素体组织。

2)X70生产的关键技术是采用洁净钢生产技术、先进的连铸技术和TMCP技术,确保钢材获得洁净、均匀的低碳高密度位错的铁素体组织。

3)高等级管线钢的冶炼要求极高,各个环节如生产管理、冶炼工艺、连铸工艺和轧制工艺等方面须精心准备和严格控制,使材料的组织和性能满足要求。

[1]罗海文,董 翰.高级别管线钢X80~X120的研发与应用[J].中国冶金,2006,16(4) :9-15.Luo Haiwen,Donghan.Development of X80-X120 High Grade Linepipe Steels and Their Applications[J].China Metallurgy,2006,16(4) :9-15.

[2]高泽平,贺道中.炉外精炼[M].北京:冶金工业出版社,2005:177-183.Gao Zeping,He Daozhong.Secondary Refining[M].Beijing:Metallurgical Industry Press,2005:177-183.

[3]安航航,包燕平,刘建华,等.X80管线钢的生产实践[J].钢铁研究,2010,38(1) :46-49.An Hanghang,Bao Yanping, Liu Jianhua,et al.Practice of X80 Pipeline Steel Production[J].Research on Iron and Steel,2010,38(1) :46-49.

[4]Schwinn V.Production and Progress of Plates for Pipes with Strength Level of X80 and Above[C]∥ Pipe Dreamer′s Conference.Yokohama:[s.n.],2002:339-345.

[5]战东平,姜周华,王文忠,等.高洁净度管线钢中元素的作用与控制[J].钢铁,2001,36(6) :67-78.Zhan Dongping,Jiang Zhouhua,Wang Wenzhong,et al.Effect and Control of Elements in High Cleanliness Pipeline Steel[J].Iron and Steel,2001,36(6) :67-78.

[6]胡洵璞,王福补,黄雄源,等.铁水罐喷吹颗粒镁脱硫技术应用研究[J].湖南工业大学学报,2010,24(3) :10-14.Hu Xunpu,Wang Fubu,Huang Xiongyuan,et al.Application Study on Hot Metal Desulphurization by Granulated Magnesium in Ladle[J].Journal of Hunan University of Technology,2010,24(3) :10-14.

[7]王春明,吴杏芳,刘 玠,等.X70针状铁素体管线钢析出相[J].北京科技大学学报,2006,28(3) :253-258.Wang Chuenming,Wu Xianfang,Liu Jie,et al.Precipitates in X70 Pipeline Steel[J].Journal of University of Science and Technology Beijing,2006,28(3) :253-258.

[8]黄国建,张英慧,孔祥磊,等.特厚规格X70和X80级热轧卷板的开发与应用[J].焊管,2009,32(2) :17-22.Huang Guojian,Zhang Yinghui,Kong Xianglei,et al.Development and Application of X70 & X80 Grade HRC with Heavy Thickness[J].Welded Pipe and Tube,2009,32(2) :17-22.